唐威

摘要:惯性圆锥破碎机是具有良好过铁性能的高效节能细破碎设备,破碎机构和传动机构之间是柔性联结,过铁时不会损坏机器,破碎比大,可将钢渣破碎至-5mm占80%以上,“钢”和“渣”能充分解离,极大提高了钢渣中铁的回收率,能耗低,衬板使用寿命长,尾渣容易处理,已成为钢渣细碎首选设备。使用惯性圆锥破碎机的新钢渣破碎工艺流程简洁高效,技术性能优异,运营成本低。实际工业应用证明该机在钢渣破碎领域具有极其广阔的应用前景。

1 前言

要变废为宝,实现钢渣的“零排放”,破碎是不必可少的工序之一。钢渣的初碎普通颚式破碎机就能适用,但以前一直没有理想的钢渣细碎设备,传统钢渣破碎设备及工艺存在的主要问题是:⑴、由于钢渣中含有钢块,传统破碎设备存在“卡钢”问题,很容易导致设备损坏,无法保证设备的连续正常运转,生产效率低下;⑵、传统破碎设备很难将钢渣破碎到需要的粒度, “钢”和“渣”不能充分解离,钢渣中铁的回收率低,尾渣粒度大;⑶、传统钢渣破碎采用三段甚至四段闭路循环工艺流程,设备数量多,流程复杂,占地面积大,投资成本大,运行费用高。

传统的钢渣破碎设备有锤式破碎机、液压圆锥破碎机和棒磨机等:

⑴锤式破碎机破碎钢渣时锤头磨损十分严重,锤头使用寿命短,更换频繁,生产效率低,工人劳动强度高,而且锤头一旦磨损,产品粒度迅速变粗。

⑵液压圆锥破碎机产品粒度一般80%为-40mm,很难将钢渣破碎到需要的粒度,“钢”和“渣”不能充分解离。特别是液压圆锥破碎机动锥的运动轨迹是固定的,过铁时会发生动锥和铁硬碰硬、动锥硬憋过去的情况,即我们常说的“卡钢”,很容易导致传动齿轮损坏、偏心轴套坏或者主轴断裂等事故发生,而钢渣中含有大量铁块,频繁过铁让设备难以连续正常运转,生产效率低下。国外品牌的液压圆锥破碎机如美卓、山特维克在我国矿山行业应用很广泛,处于垄断地位,但在钢渣破碎领域应用基本为零,不是他们不想干,而是他们知道确实干不了。

⑶由于以前没有其它适合的钢渣细碎设备,不少企业只能选用投资大、生产成本高的棒磨机细碎钢渣。

研究表明,因为工作原理不同,磨机的电耗只有不到10 % 用于矿石的破碎,而绝大部分都消耗在发热、发声和磨机筒体的滚动上,磨机的破碎效率远低于破碎机,要达到相同的破碎效果,磨机的电耗和钢耗都远大于破碎机,在同样产量和产品粒度的情况下进行比较,棒磨机的能耗是破碎机的5倍以上,钢耗是破碎机的10倍以上,所以磨机的生产成本远高于破碎机,“多碎少磨”已成为粉碎工程领域的共识,目前公认的最佳入磨粒度为-10mm,在矿山选厂,那种经颚式破碎机初碎后的大颗粒物料直接进磨机细碎的落后生产工艺早已被淘汰。

因此棒磨机适用于将钢渣中已经磁选出来的磁性料进行提纯,以得到高品位的渣钢,而不适合直接用来细碎钢渣。

央企矿冶科技集团有限公司与俄罗斯合资成立的北京凯特破碎机有限公司引进俄罗斯先进技术,生产出在破碎领域具有革命性突破的高效节能细碎设备——惯性圆锥破碎机,在过铁和产品粒度方面与传统破碎设备相比具有明显的优势,特别适合于钢渣的细碎。

2 惯性圆锥破碎机结构特点

2.1 惯性圆锥破碎机结构

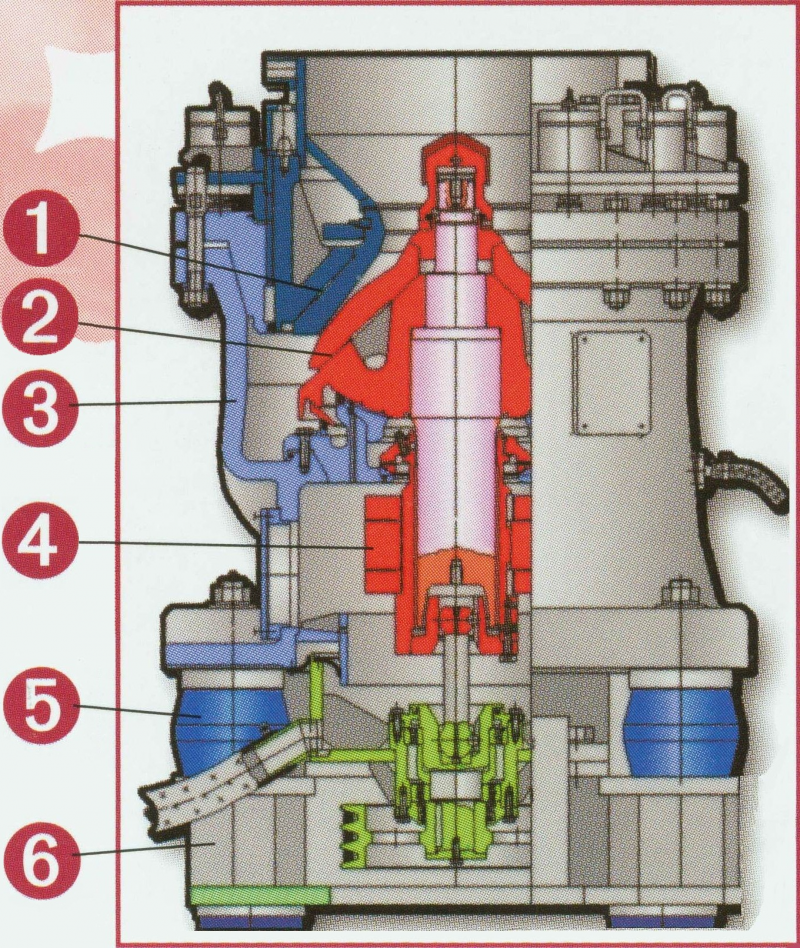

惯性圆锥破碎机的结构如图1所示。

图1 惯性圆锥破碎机结构原理图

1-定锥 2-动锥 3-机壳 4-激振器 5-减震器 6-底架

惯性圆锥破碎机主机座落在底架上的橡胶减震器上,破碎机构由定锥和动锥组成,锥体上均附有耐磨衬板,衬板之间的空间形成破碎腔。动锥轴插入轴套中,电动机的旋转运动通过传动机构传给固定在轴套上的激振器,激振器旋转时产生惯性力,迫使动锥绕球面瓦的球心做旋摆运动。在一个垂直平面内,动锥靠近定锥时,物料受到冲击和挤压被破碎,动锥离开定锥时,破碎产品因自重由排料口排出。动锥与传动机构之间是柔性联结。

2.2 惯性圆锥破碎机特点

普通圆锥破碎机动锥的运动轨迹是固定的,产品粒度的大小由紧边排矿口尺寸决定。

惯性圆锥破碎机工作时,激振器旋转产生的惯性力推动动锥做旋摆运动,动锥的运动轨迹不是固定的。破碎腔内无物料时,动锥在惯性力作用下可以碰到定锥,因此惯性圆锥破碎机不管实际排矿口尺寸为多大,紧边排矿口尺寸都可以视为是无限小;破碎腔内有物料时,动锥在惯性力作用下将尽量的冲击和挤压破碎物料。这是惯性圆锥破碎机产品粒度细的原因之一。

惯性圆锥破碎机动锥的旋摆频率远大于普通圆锥破碎机动锥的摆动频率,物料从进入破碎腔到被排出这个过程中被破碎达上百次,远大于物料在普通圆锥破碎机破碎腔中被破碎的次数。另外,与普通圆锥破碎机相比,惯性圆锥破碎机的动锥运动轨迹可变,动锥沿物料层每滚动一周都伴随有100多次的振动,由附加的这种强烈脉动冲击加强了破碎效果。

惯性圆锥破碎机工作时破碎腔是挤满给料,在由惯性力引起的强烈脉动冲击作用下,物料层被充分地压实,承受全方位的剪切、挤压、扭转和弯曲应力,物料颗粒之间相互作用,从而实现了“料层粉碎”。

与单颗粒破碎相比,“料层粉碎”有三大好处:①因为破碎腔是挤满给料,破碎腔内的物料承受全方位的破碎作用,所以能充分利用破碎能量,提高破碎效率,单位破碎比功耗仅为普通设备的一半左右;②物料的破碎不仅发生在物料颗粒和衬板之间,同时主要发生在物料颗粒之间,破碎腔内的物料承受全方位的破碎作用,因此破碎得更细;③因为物料的破碎主要发生在物料颗粒之间,从而减少了衬板的磨损,延长了衬板的使用寿命。

基于以上原因,惯性圆锥破碎机产品最大粒度只有排矿口尺寸的1/5~1/6左右,即使在排矿口为60mm的情况下,也能将物料破碎至10mm以下,开路破碎的产品粒度为毫米级。

普通圆锥破碎机由齿轮带动偏心轴套和动锥一起转动,动锥的运动轨迹是固定的,如果物料中混入了不可破碎物体,因为动锥运动轨迹不能改变,就会出现动锥和不可破碎物体硬碰硬、动锥硬憋过去的情况,导致破碎机零部件的损坏。

惯性圆锥破碎机的排矿口比普通圆锥破碎机大,如GYP-1200排矿口可达50~60mm,而给料粒度小于80mm,稍微经过破碎就会小于排矿口尺寸,因此基本上不会出现“卡钢”的情况,一般钢渣中的渣钢、一般的钢块如螺栓等硬物进入破碎腔都会被轧扁排出。

如果物料中混入了不可破碎物体如铲齿,由于动锥与传动机构之间无刚性联接,动锥被卡住不动,激振器绕动锥轴继续转动,绝对不会破坏传动机构和主机。因为动锥被卡住不动,破碎机的电流、震动和声音都减小,也不再排料。此时只要停机,从破碎机上的观察孔中找到此物体,用气割割掉即可继续开机运行,因为惯性圆锥破碎机是带负荷启动,不需要清空破碎腔。

为了防止动锥和定锥碰撞,惯性圆锥破碎机要求带料启动,启动力矩较大,因此启动电流较大。为了保证破碎机安全平稳的启动,选用了较大功率的电机。破碎机正常运转时的工作电流只有额定电流的60%左右,因此破碎机实际消耗功率只有电机额定功率的60%左右。

惯性圆锥破碎机可破碎任何硬度下的脆性物料,甚至可破碎硬质合金刀头。

钢渣抗压强度为169~306MPa,莫氏硬度为6~8,很容易破碎。破碎时钢渣中渣钢被轧扁,尾渣被破碎到10mm以下,钢渣中的“钢”和“渣”基本解离。

惯性圆锥破碎机挤满给料,无需给料机,产品粒度细,无需振动筛构成闭路,能简化碎磨流程,减少辅助设备台数,大大节省设备和基建投资。

惯性圆锥破碎机的衬板是用螺栓固定,不需要灌铅或树脂,更换方便省时,维护简单。

工作时惯性圆锥破碎机的破碎腔是封闭的,只有排料口处会产生大的粉尘,只要在排料口处做好除尘,就能保证环境清洁,完全满足国家环保要求。

惯性圆锥破碎机的主机坐落在减震橡胶弹簧上,工作基础振动小,噪音小。

2.3惯性圆锥破碎机技术参数

应用于钢渣破碎的惯性圆锥破碎机主要有五种规格,其技术参数见表1。

表1 惯性圆锥破碎机技术参数

|

型 号 |

GYP -600 |

GYP-900 |

GYP-1200 |

GYP-1500 |

GYP-1800 |

|

产量/t·h-1 |

15~25 |

30~50 |

70~100 |

180~280 |

380~500 |

|

给料尺寸/mm |

<50 |

<70 |

<80 |

<180 |

<220 |

|

P80产品粒度/mm |

<5.0 |

<10.0 |

<10.0 |

<12.0 |

<15.0 |

|

装机功率/kW |

55 |

110 |

185 |

315 |

500 |

3 高效钢渣破碎工艺流程

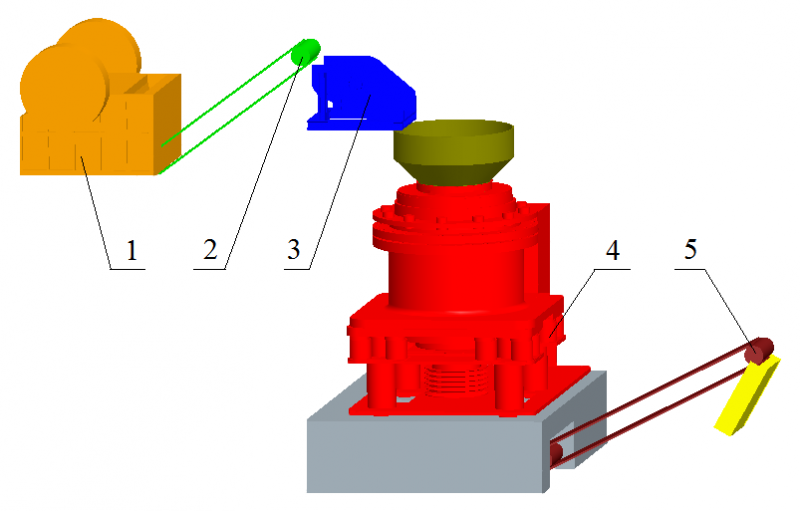

相对于传统的钢渣破碎工艺流程,采用惯性圆锥破碎机的新钢渣破碎工艺流程十分高效、简洁,如图2所示。

图2 高效钢渣破碎工艺流程

1-颚式破碎机 2-磁滚筒Ⅰ 3-振动筛 4-惯性圆锥破碎机 5-磁滚筒Ⅱ

钢渣经颚式破碎机初碎后,通过磁滚筒Ⅰ选出磁性钢块,初碎产品由振动筛分级,筛上产品进入惯性圆锥破碎机细碎,筛下产品和惯性圆锥破碎机细碎产品合并进行磁选和分级。

磁选可根据产品的要求选择一段磁选或两段磁选甚至是多段磁选,磁选的钢和分离出的尾渣可根据需要筛分分级,以满足不同应用的要求。

与传统钢渣破碎工艺流程相比,新高效钢渣破碎工艺流程具有如下特点:

⑴流程配置简单:开路细碎,流程简洁,辅助设备少,基建投资低。

⑵技术性能优异:产品粒度为-10mm,“钢”和“渣”能充分解离。

⑶系统稳定性高:破碎机构和传动机构之间是柔性联结,过铁不会损坏机器,生产效率高。

⑷运营成本低:能实现24小时连续工作,单位破碎比功耗低,衬板使用寿命长,有效处理量大,运营成本仅为使用其他设备的一半左右。经过多家钢渣处理企业的比较,每处理1吨钢渣,惯性圆锥破碎机生产线的生产成本要比棒磨机生产线节约10~20元。

⑸尾渣利用好:尾渣粒度细,尾渣中磁性铁的含量只有1%左右,便于磨矿,附加值高。

4 应用情况

惯性圆锥破碎机已广泛应用于钢渣细碎,传统的钢渣细碎设备如液压圆锥破碎机、锤式破碎机已基本上被淘汰。目前大型国有企业如宝武集团、首钢、龙门钢铁、湘潭钢铁、汉中钢铁,大型民企如山西晋钢、浙江元立,还有更多的中小型企业都在使用惯性圆锥破碎机细碎钢渣,已有上百条钢渣处理生产线使用惯性圆锥破碎机,年细碎钢渣超过2000万t。

4.1 GYP-600和GYP-1200细碎钢渣情况

河北某钢铁集团的钢渣都由其附属企业处理。钢渣原料粒度为-200mm,要求尾渣中磁性铁含量<2%,-8mm尾渣作为烧结混合料,在烧结混合料中配3%~4%的钢渣尾渣;+8mm尾渣用作建材,磁性料直接回转炉,所有钢渣百分之百得到利用。

该钢铁集团附企钢渣厂于2011年3月购买了两台GYP-600惯性圆锥破碎机细碎钢渣,新钢渣破碎磁选生产线开路破碎产品粒度近90%在5mm以下,磁性铁回收率在98%以上,回收的磁性料品位也得以提高,生产效率高,成本费用大大降低,使用效果良好,经济效益突出。该厂钢渣破碎工艺流程取样筛分结果见表2,两条钢渣生产线产量为35~40t·h-1,一天产量为800~1000 t。

表2 GYP-600惯性圆锥破碎机细碎钢渣取样筛分结果

|

粒度/mm |

+5 |

-5~+3 |

-3~+1 |

-1 |

|

产率/% |

12.5 |

20.5 |

40.5 |

26.5 |

图3为钢渣原料、颚式破碎机产品和惯性圆锥破碎机产品粒度对比图,其中标注的小圆圈中为惯性圆锥破碎机轧扁的小钢块。

图3 原料和产品粒度对比

因为惯性圆锥破碎机细碎钢渣效果很好,为了扩大产量,附企钢渣厂于2011年7月又购买了一台GYP-1200惯性圆锥破碎机,该机生产取样筛分结果见表3。

表3 GYP-1200惯性圆锥破碎机细碎钢渣取样筛分结果

|

排料间隙mm |

产量t·h-1 |

粒度 mm |

+10 |

-10~+8 |

-8~+5 |

-5~+3 |

-3~+1 |

-1~+0.18 |

-0.18 |

|

40 |

69 |

产率/% |

7.4 |

14.4 |

39.5 |

8.8 |

15.8 |

9.2 |

4.9 |

|

57 |

108 |

产率/% |

16.9 |

18.9 |

29.4 |

8.7 |

13.8 |

8.7 |

3.6 |

经实测,GYP-1200惯性圆锥破碎机把钢渣从-80mm破碎到-8mm单位功耗为1.2~1.3kW·h·t-1,远低于其它钢渣破碎设备。GYP-1200惯性圆锥破碎机产量为69~108 t·h-1,破碎产品粒度十分理想,充分满足了该钢铁集团生产的需要。

图4为GYP-1200惯性圆锥破碎机轧扁的渣钢块,大约半个巴掌大,厚约25 mm。

图4 GYP-1200惯性圆锥破碎机轧扁的渣钢块

附企钢渣厂的3条钢渣破碎磁选生产线都是由民企承包,每处理1吨钢渣附企支付加工费28元。

承包该厂运营的张总介绍:使用GYP-600惯性圆锥破碎机时,整条破碎磁选生产线每处理1吨钢渣的全部成本,包括人工、水电、备品备件、铲车(铲车是雇佣的,每装卸1吨3元)等合计为15元;后来使用GYP-1200惯性圆锥破碎机时,整条生产线的吨处理成本只有10元,每处理1吨钢渣净利润为18元。

4.2 GYP-900细碎钢渣情况

山东某钢铁集团采用一台GYP-900惯性圆锥破碎机细碎钢渣,在不同排料间隙下,测试GYP-900惯性圆锥破碎机的破碎产品,两次取样,筛分结果见表4,产量为38~42t·h-1。

表4 GYP-900惯性圆锥破碎机细碎钢渣取样筛分结果

|

粒度/mm |

+8 |

-8~+5 |

-5~+3 |

-3~+1 |

-1~+0.15 |

-0.15 |

|

|

产率/% |

1 |

12.0 |

9.5 |

30.0 |

24.4 |

15.6 |

8.5 |

|

2 |

13.8 |

10.2 |

29.1 |

25.3 |

15.0 |

6.6 |

|

4.3 GYP-1500细碎钢渣情况

陕西某钢铁集团采用一台GYP-1500惯性圆锥破碎机细碎钢渣,在排料间隙为65 mm时,产量为250t·h-1左右,取样筛分结果见表5。

表5 GYP-1500惯性圆锥破碎机细碎钢渣取样筛分结果

|

粒度/mm |

+12 |

-12~+10 |

-10~+8 |

-8~+5 |

-5~+3 |

-3~+1 |

-1 |

|

产率/% |

9.7 |

13.8 |

15.2 |

25.9 |

12.1 |

13.7 |

9.6 |

因为GYP-1500惯性圆锥破碎机产量大,只用了1年时间,不但钢厂每天新产生的钢渣处理完了,连堆放多年的钢渣山都清空了。

4 结语

惯性圆锥破碎机的研制应用已荣获国家省部级科技进步一等奖2项、二等奖7项,国家专利46项。

惯性圆锥破碎机具有两大特点:1、破碎机构与传动机构之间是柔性联结,过铁时不会损坏设备;2、可将钢渣开路破碎(不用过筛)至10毫米以下,将“钢”和“渣”充分解离,极大提高了钢渣中铁的回收率。因此惯性圆锥破碎机特别适合于细碎钢渣, 已成为钢渣细碎首选设备。采用惯性圆锥破碎机的新钢渣破碎工艺流程简洁高效,技术性能优异,运营成本低,实现了钢渣破碎领域的节能降耗。推广应用后,将推动钢铁工业的技术进步,提高企业的竞争力,为实现钢渣的“零排放”、促进二次资源高效利用和保护环境作出重大贡献,为企业取得巨大的经济效益和社会效益。