佟玉鹏

(沈阳益富冶炼技术装备有限公司 辽宁沈阳 110000)

摘 要:沈阳益富冶炼技术装备有限公司研发的电熔融还原是一种发展中的新炼铁技术,其目的是以煤代焦和直接用粉矿炼铁,无炼焦又无烧结或球团矿,简化炼铁流程。减少基建投资,有利于建设中小型钢铁厂,是一种是更符合我国国情和生产情况的先进技术。

关键词:粉矿、非焦,电熔融

0 前言

高炉炼铁已有数百年历史,其工艺已达到相当完善的地步。它与氧气转炉结合形成了效率很高、规模巨大的钢铁生产流程,成为世界上钢铁生产的主力。但是,在它日益完善和大型化的同时,也带来了流程长、投资大以及污染环境等问题。此外,由于炼焦煤资源日益短缺、焦炉逐渐老化,引起人们对焦炉污染的日益关注。

高炉炼铁的基本流程是:将炼焦煤装入焦炉炼成焦炭,将粉体铁矿先制成烧结矿或球团矿,然后焦炭和烧结矿、球团矿、块矿中的一种、两种或三种以及熔剂按一定配比装入高炉,从高炉下部鼓入热风将炉内焦炭燃烧,产生热量和还原性气体,进而把铁矿石中的氧化铁还原、熔化而产生出铁水。

在以C(碳)为还原剂的炼铁过程中,总的化学反应关系是

Fe2O3 + 3C = 2Fe + 3CO

或

Fe3O4 + 4C = 3Fe + 4CO

或

FeO + C = Fe + CO

高炉炼铁必须用焦炭。炼焦过程对环境污染严重,而且全世界焦煤资源也有限。

直接还原炼铁法。这种方法主要用于冶炼磁铁矿。磁铁矿是一种富含铁的矿石。在直接还原法中,矿石与还原剂(如天然气或煤炭)一起放入还原炉中,在低于矿石软化温度下,铁矿石还原成金属铁,其产品称直接还原铁(DRI)。直接还原铁保留了失氧前的外形,因失氧而形成大量微孔隙,显微镜下形似海绵结构,故又称海绵铁。若用海绵铁做铸件或炼钢,仍然需要熔化。

电熔融还原粉体矿炼铁是指不用高炉而是直接将粉体铁矿在电炉的高温熔融状态下还原的方法,其产品是成分优于高炉铁水的液态铁水,铁水中C(碳)含量<4%,可以直接浇铸成生铁铸件,也可以直接吹氧脱碳,进而调整铁水中的C含量,精炼成钢。

电熔融还原是一种发展中的新炼铁技术,其目的是以煤代焦和直接用粉矿炼铁,因而既无炼焦又无烧结或球团矿,使炼铁流程简化缩短。

水电、核电、风电等非化石类能源作为清洁的能源,应用于钢铁行业,能得到极佳的社会和经济效益。

1 电热熔融铁矿粉直接炼铁

高炉炼铁是把还原、熔化、造渣等过程集于一体,这虽然具有设备简化、易于大规模生产等许多优点,但炉料由固态经软熔到熔化是一个固、液、气多相反应同时存在的复杂过程,尤其是软熔带的存在和难以控制,更使高炉操作变得复杂化,难以达到最高的效率。

高炉冶炼离不开焦炭,这是其最大的弱点。为了提高高炉效率,又不惜代价搞精料,把磨细了的矿粉(具有很大反应表面和极好的还原动力学条件)再重新加热造块,然后把耗费和含有很大能量的人造富矿重新冷却,装入高炉再重新加热等。从总体来看,这是一种很大的浪费。直接用精矿粉进行熔融还原炼铁的新工艺可以大幅度缩短炼铁的工艺流程,取得节能、低碳的效果。

熔融还原炼铁种类较多,迄今文献报道的熔融还原法炼铁有40多种。在熔融还原法的发展过程中,广泛地采用了近年来发展起来的许多新技术和边缘技术,例如喷射冶金、复合吹炼、等离子冶金、快速流化床、煤的气化技术、直流电弧炉、高温氧气喷嘴、铁水预处理和钢水炉外精炼等。

在诸多的熔融还原法中,电热熔融还原法以电能为热源,不用焦炭,对于全球性冶金焦煤短缺问题和炼焦业对环境的污染问题意义重大。从发展眼光来看,电热熔融还原炼铁必将取代高炉炼铁。

与高炉炼铁流程、以及其它熔融还原炼铁流程相比,电热熔融铁矿粉直接炼铁有以下特点:

(1)使用非焦煤为还原剂,摆脱对冶金焦炭的依赖。碳质原料仅作为还原剂而非发热剂,用量很少,产生的CO也少,减少了碳排放。

(2)直接用矿粉作原料,不建烧结厂、球团厂和焦化厂,无须烧结机和炼焦炉等用于原料块状化加工的设备,工艺流程大幅度缩短。

(3)电热熔融还原法生产出的铁水成分、温度优于高炉铁水。电热熔融还原法生产出的铁水含碳量低于高炉铁水,可直接精炼。可以形成炼—铸—轧的连续生产。

(4)电熔融还原炼铁的温度较高,可以使用低品位的铁矿石炼铁。

(5)除生产铁水外,还产生大量的高热值煤气。

熔融还原是炼铁技术发展的方向。世界上焦煤资源有限,我国焦煤也不足,而且炼焦过程污染严重。我国是世界钢铁生产大国,生铁产量居世界之首。2019年我国生铁产量80,936.5万吨,同比增长5.3%,焦炭产量47,126万吨,同比增长5.2%。高炉炼铁不仅每年要消耗大量焦煤,而且如此大量的焦炭生产对环境的污染更是不容忽视。因此,积极发展无焦炼铁技术----熔融还原应是我国钢铁生产发展的长远之计。

2 电热熔融铁矿粉直接炼铁工艺路线

钢的生产主要有两种途径。一种是先将铁矿石熔炼成生铁,再用生铁炼制成钢。另一种是用废钢炼钢,目前几乎都是用电炉熔炼。有些省份已经明令淘汰非电炉炼钢。

由于连铸连轧技术的应用,电炉炼钢厂的设计多倾向于规模在年产10万吨到100万吨的中型厂。

电热熔融还原炼铁所需热量全部由电能提供,不带入任何杂质。冶炼中的配碳,仅作为还原剂使用,不再作为熔炼的热源,用碳量极少。电热熔融还原炼铁生产的铁水含碳量很低,可以直接精炼成钢。

这里所说的电热熔融铁矿粉直接炼铁采用的是一种简称为AVEF(Approximate Vacuum Electric Furnace)的类真空电炉。这种AVEF是一种直流等离子弧电炉。沿着石墨电极轴线开有一个中心孔。粉末炉料通过这个电极的中心孔在载气的吹送下进入电极下端电弧笼罩的熔池。载气在穿过电弧时被电弧电流迅速电离,形成高温等离子流。此时的电弧变成了高温等离子弧。高温等离子弧的温度高达几千度。被载气裹挟入炉的粉料在高温电弧的笼罩下快速进入电弧下的熔池,极细的粉末料入炉即熔化。熔融的铁矿粉和碳(煤)粉在熔池中进行液相氧化还原反应。用计算机控制下料量,可以使这个反应在秒级甚至毫秒级时间内完成。铁矿粉和碳(煤)粉不压球、不烧结,直接入炉,省去了制团、烧结环节。而且不必使用优质的高品位铁矿和焦炭,可以不受进口铁矿粉的限制,原料成本大幅降低。

电热熔融炼铁是一种既无需铁矿石造块又不使用昂贵冶金焦炭,既能生产高质量生铁又无环境污染的理想的冶炼工艺。钢铁工业经过近百年的发展,实现20世纪20年代提出的这种理想冶炼工艺的条件已经成熟。

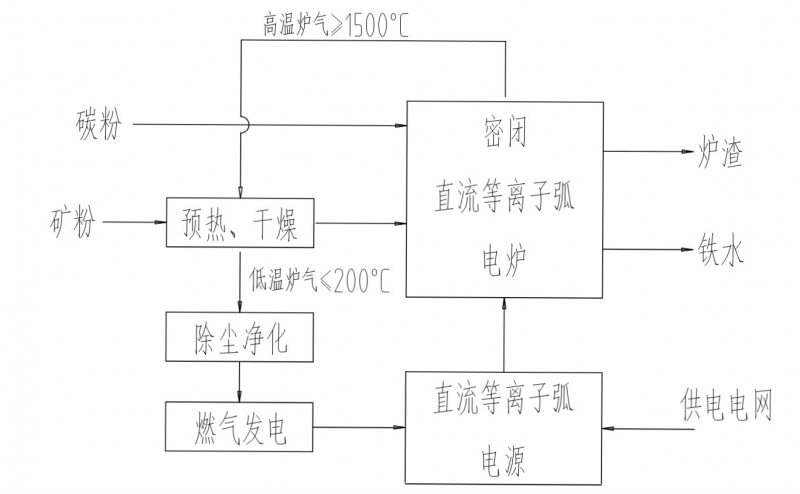

图1 所示为电热熔融炼铁的原理示意图。

图1. 电热熔融还原炼铁原理示意图

铁精矿粉和碳粉还原剂进入密闭直流等离子弧电炉,在高温下迅速熔分为铁水和炉渣。各自达到一定数量后分别从渣口和铁水口放出。冶炼中所需能量分别来自供电电网和燃气发电机组。电炉尾气(高温炉气)在送给燃气发电机组前经过矿粉预热干燥设备换能,变成低温炉气,由除尘净化设备处理成燃气发电机的燃料。

图1. 所示的电熔融还原炼铁生产的铁水含碳3%~4%,铁水温度≥1500℃,可以直接浇铸成生铁铸件,也可以直接吹氧脱碳,铸成钢铸件。

该法生产1吨铁水需含铁65%的铁矿粉1.65吨,含碳量≥84%的无烟煤或兰炭粉0.4吨,同时产生纯度≥90%的CO气0.84吨。这些CO气全部用于燃气发电,可发电800~1100度电/吨铁。

高温烟气的显热用来预热炉料,可以进一步降低炼铁过程耗电量。

综合起来,电熔融还原粉体矿无焦炼铁生产1吨铁的耗电量大约是800~1000度电。

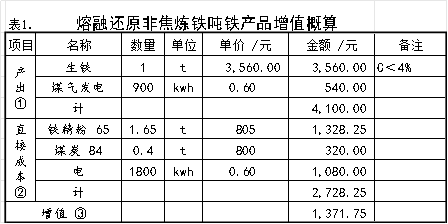

表 1. 给出电熔融还原铁精粉非焦炼铁吨产产品增值概算。

电熔融还原铁精粉无焦炼铁生产过程全密闭,无泄漏,无污染,工艺流程简单,效益可观。

3 电热熔融铁矿粉直接炼铁工艺优点

电热熔融还原铁矿粉直接炼铁工艺具有以下优点:

(1)以便宜的、储量丰富的非焦煤为能源,使炼铁摆脱了对昂贵的焦炭、天然气的依赖。

(2)直接使用细粉矿,不需造块、制团,充分发挥粉体物料表面积大、传热传质好,反应速度快的优势。

(3)取消炼焦、烧结和其他一些辅助设备,总的基建投资减少,工艺流程缩短,生产成本降低,实现了超节能型的连续炼铁工艺。

(4)工艺过程的可控性好,对原料的适应性强,对原料选择的自由度大。故而可以做到小规模的经济生产,有利于建设中小型钢铁厂。

(5)采用电清洁能源,等离子高密度能量,传热传质条件好,反应速度快,利于冶炼的强化,生产率高。

(6)电熔融还原炼铁的过程中解决了渣铁分离的问题,铁水可以直接铸件或直接炼钢,煤气发电直接回馈电炉,做到以煤代电。

(7)环境污染小,碳排放量少。

4 电热熔融铁矿粉直接炼铁生产线构成

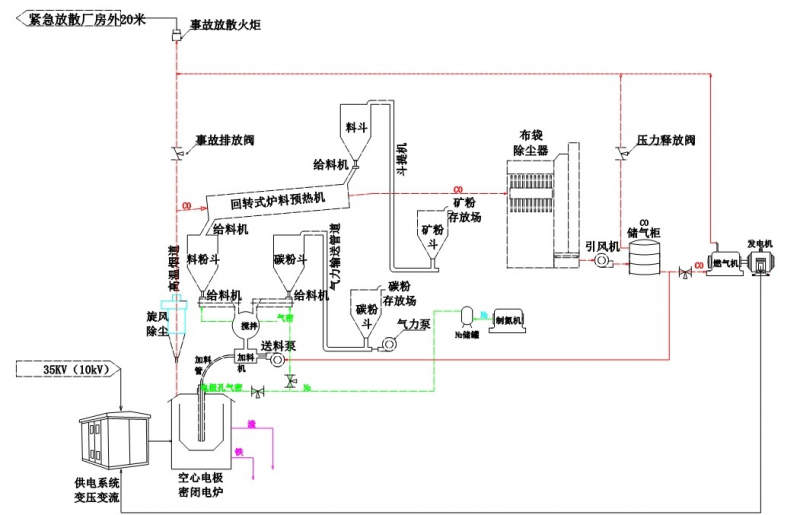

电热熔融铁矿粉直接炼铁生产线的构成示意图如图2所示。

图2. 电熔融还原炼铁生产线的构成示意图

从图2 电熔融还原炼铁生产线的构成示意图可以看到,铁矿粉由斗式提升机、料斗、给料机送入回转式炉料预热机。炉料预热机的热源是密闭电炉的高温烟气。密闭电炉的高温烟气经旋风除尘,除去烟气中较大颗粒的烟尘,然后在回转式炉料预热机中将高温烟气带有的显热传递给炉料,烟气温度降低,炉料温度升高。降温后的烟气被引风机从布袋除尘器中抽出,送至CO储气罐中,而烟气中的粉尘留在除尘器里。

预热后的铁矿粉经给料机送入粉料斗。还原剂粉和助熔剂粉、造渣剂粉,经由给料机、斗提机送入相应的粉料斗。计算机根据冶炼生铁所需铁矿粉、还原剂、助溶剂、造渣剂的相应比例,控制各粉料斗出口给料机的流量,将各种物料送入搅拌机中混匀。

电炉启动送电后,混匀后的炉料由气粉喷射给料机通过加料管、空心电极中心孔连续不断地、均匀地送入炉内。

供给电炉热量的是来自电网的电能和电炉自身尾气发出的电能。这些电能通过电炉上下安置的正负电极产生电弧,从而将电能转变成热能,将送入炉内的炉料熔化,提供了炉料发生快速还原反应的条件。还原反应的结果是铁矿粉转变成单质铁,还原剂碳转变成一氧化碳,铁矿粉和煤炭中的杂质以及助溶剂、造渣剂,包括没有完全反应的氧化铁等,形成了熔渣。

还原反应过程中产生的一氧化碳气,经过粗除尘、炉料预热机冷却,精除尘后被抽气机送入储气罐暂存。然后送给燃气发电机组发电。燃气发电机组发的电力通过变压变流,变成直流电,与电网电力变成的直流电并联,经过短网、电极一同送入炉内产生电弧,将炉料熔化。

冶炼过程中产生的熔渣,是由铁矿粉和煤炭中的杂质以及助溶剂(萤石)、造渣剂(硅石、生石灰)和没有完全反应的氧化铁等组成,是硅酸盐水泥的原料。

5 结论

(1)电熔融还原铁精粉非焦炼铁生产过程全密闭,工艺过程的可控性好.

(2)对原料选择的自由度大。以便宜的、储量丰富的非焦煤为还原剂,使炼铁摆脱了对昂贵的焦炭、天然气的依赖。

(3)以绿电为能源,大幅度降低炼铁生产的尾气排放量。

(4)取消炼焦、烧结和其他一些辅助设备,总的基建投资减少。

因此电熔融还原铁精粉非焦炼铁技术是更符合我国国情和生产情况的先进技术。