曲泰安1,3 刘洋2 王立丹1 覃天强1 潘大龙1 李雪晴1

(1鞍钢集团自动化有限公司,辽宁鞍山,114000;

2大连华冶联自动化有限公司,辽宁大连,116023;

3辽宁科技大学电子与信息工程学院,辽宁鞍山,114000;)

摘要:高炉热风炉是炼铁厂高炉主要的设备之一,一般一座高炉配3到4座热风炉,热风炉主要为高炉提供1000度以上的高温热风。在热风炉的燃烧过程中,由于燃烧控制不精确,容易造成煤气燃烧不充分,造成了能源浪费的现象。为了优化热风炉煤气燃烧过程,降低煤气单耗等指标,提高煤气利用效率,热风炉智能控制模型的建立就显得尤为重要。

随着钢铁工业的快速发展,高炉热风炉的控制精度和效率要求日益提高。传统的热风炉控制方法往往依赖于人工经验设定固定的煤气量和空燃比,难以适应实际生产中的多变工况。本文提出了一种基于动态控制煤气量及空燃比的智能控制模型,并通过实践验证了其在实际生产中的有效性和可行性。该模型不仅提高了热风炉的燃烧效率,还有助于降低煤气消耗,对钢铁企业的节能降耗具有重要的意义。

关键词:热风炉;空燃比;PLC;燃烧控制;节能;

1 引言

在炼铁工序中,热风炉的作用主要是利用煤气燃烧加热炉体的蓄热结构,然后通过加热冷风的方式为高炉提供持续不断的热风[1],在这个过程当中需要消耗大量的高炉自产煤气。高炉自产煤气除了提供给热风炉之外,还承担着轧线生产及发电等其他的作用,热风炉作为高炉煤气消耗的主要用户,它消耗的高炉煤气占高炉产生煤气的40%以上[2],对高炉煤气总管网压力波动影响较大,厂区内多座高炉热风炉燃烧控制过程如缺少协同性,甚至可能导致煤气供给不足等问题,给高炉生产稳定运行带来影响。为了解决这类问题,必须要在优化高炉热风炉燃烧过程、提高煤气利用效率、减少闷炉时长等各方面做出努力及技术突破。因此优化热风炉操作与控制,在保证高炉热风温度、温差及风量要求的前提下,最大限度地降低热风炉煤气消耗,是高炉热风炉工作者始终追求的目标。

2 智能控制模型的开发

2.1 模型框架

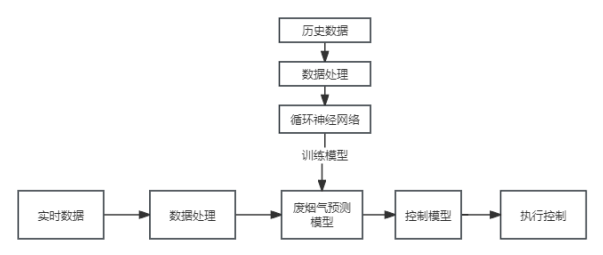

本文提出了基于动态控制煤气量及空燃比的控制方式。该模型框架包括实时监测、数据处理、智能决策和控制执行四个模块。实时监测模块能够收集热风炉的运行数据,包括热风温度、废气温度、废烟气成分、风量、空气量、煤气量等关键参数;数据处理模块对收集到的数据进行预处理和特征提取,为预测模型提供支持;智能决策模块基于控制模型及人工智能技术,根据实时数据和工艺需求,动态计算并调整煤气量和空燃比;控制执行模块基于模型输出的结果,对热风炉进行相应的控制操作。热风炉智能控制模型框架图如图1所示:

图1模型框架图

2.2 煤气控制模型

热风炉烟气温度是保证高炉热风的重要工艺参数。当即将换炉操作时烟气温度能够达到设定的目标温度值,为最佳燃烧控制过程。在烧炉过程中,可通过动态调整煤气燃烧来控制温度升高的节奏。首先定义目标斜率指热风炉烟气温度升高的快慢程度。目标斜率的计算公式如(1)所示。

首先在热风炉开始燃烧之后进行计时,记录燃烧时间,当燃烧情况达到稳定时记录燃烧时间,记录废气温度,根据生产用的目标温度及燃烧时间计算出目标斜率。

k=(T目-T废)/(t总-t稳) (1)

其中T目为生产需要的目标温度,t总为燃烧需要的时间,T废为燃烧时间为t稳时记录的废气温度,t稳为燃烧稳定时记录的燃烧时间。

煤气控制模型以目标斜率作为输入,煤气调整量作为输出。通过在线记录每座热风炉的燃烧过程,能够实时计算目标斜率,以此为依据来动态调整控制煤气量,实现对热风炉煤气燃烧过程的控制。

2.3 空气控制模型

空气量控制随煤气量变化而动态调整,空气量与煤气量之间的比例关系通过空燃比参数体现,热风炉的空燃比指空气量与煤气量的比例。在煤气量一定时,空燃比影响燃烧的效率和烟气温度的控制,空燃比为空气量与煤气量,当空气量不足时,煤气燃烧不充分,造成煤气直接浪费,当空气过量时,会通过烟气带走过多的燃烧热量,导致整体热效率降低。因此,通过空气控制模型来控制热风炉空气量的合理输入是燃烧过程控制的关键。

通过对人工采样烟气数据和烟气分析仪实时采集的数据对比,当废气含氧量在0.8~1.1之间的时候,废气一氧化碳含量趋近于0。

空气控制模型以煤气量、废气含氧量等参数作为输入,空燃比作为输出。空燃比能够根据实时的煤气量、废气含氧量进行动态调整,当含氧量大于1.1的时候减少空气量也就是减少空燃比,当含氧量小于0.8的时候增加空气量也就是增加空燃比。

2.4 废气温度预测模型

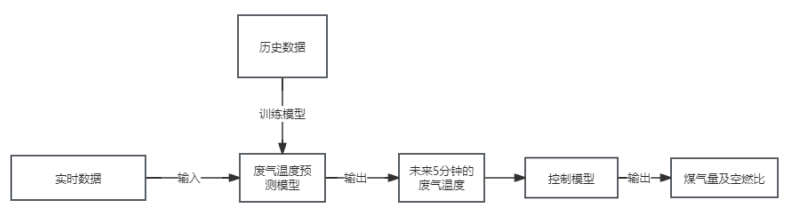

基于长短期记忆网络(LSTM)对废弃温度进行预测。模型整体结构如图2所示,输入数据包括:煤气流量、空气流量、热值、煤气官网压力、助燃空气压力等,模型输出未来5分钟废烟气温度的预测值。基于实时数据模型动态运行,根据废气温度预测值能够测定未来的温度上升斜率,控制模型通过温度上升斜率的反馈信息实现煤气量及空燃比参数的有效调整。

图2 模型整体结构

3 数据采集及处理

本文模型的构建与应用离不开基础的数据采集,模型数据来源于现场一级系统实时数据。数据采集的稳定性与数据质量是保证模型准确度的基础,通过数据接口进行秒级频率数据采集,对采集到的原始数据进行预处理,删除异常值,避免脏数据对模型输出结果造成影响。

实时数据库原始数据格式如下:

表1 实时数据库数据格式

|

时间 |

煤气流量 |

空气流量 |

拱顶温度 |

废气温度 |

热值 |

煤气压力 |

空气压力 |

|

2024-03-01T02:24:00Z |

81550 |

60270 |

1115.6 |

175.8 |

839.6 |

11.4 |

7.8 |

|

2024-03-01T02:25:00Z |

79463 |

58817 |

1140.8 |

179.9 |

841.0 |

10.0 |

8.1 |

|

2024-03-01T02:26:00Z |

80272 |

59035 |

1150.8 |

182.6 |

844.6 |

9.8 |

8.2 |

|

2024-03-01T02:27:00Z |

79782 |

58109 |

1158.0 |

184.6 |

844.9 |

9.8 |

8.2 |

|

2024-03-01T02:28:00Z |

80769 |

58462 |

1164.4 |

185.4 |

843.6 |

11.1 |

8.2 |

|

2024-03-01T02:29:00Z |

80160 |

59005 |

1168.8 |

188.0 |

843.2 |

11.7 |

8.2 |

|

2024-03-01T02:30:00Z |

79864 |

58412 |

1173.0 |

189.8 |

844.4 |

11.6 |

8.2 |

4 应用系统功能

本文模型代码采用python程序编写,前后台页面采用Java编写,数据存储平台采用异构Influxdb+Mysql进行数据存储。

系统应用功能主页面如32所示,系统能够实时监视当前每座热风炉的主要运行参数,系统启动后模型自动投运,可通过系统控制模型投运和切除,支持手动和自动两种模式的控制,当发生异常工况时可进行人工干预的参数指令下发。

图3 系统应用功能页面

5 模型应用效果

为了验证智能控制模型的有效性和可行性,在某钢铁企业的高炉热风炉上进行了现场实地投运实验。实验中,我们将智能控制模型与传统的固定煤气量和空燃比控制方法进行了对比。

本文通过煤气日单耗指标对应用效果进行比对,煤气日单耗公示为:日累计煤气量×热值÷日风温变化量÷日风量。如表2所示,选择连续一段时间内模型投运之前与投运之后数据进行分析,模型投运之前煤气日单耗平均值为1.64,模型投运之后煤气日单耗平均值为1.51,日单耗降低约7.9%。

表2 煤气单耗统计分析表

|

日期 |

日累计煤气量 |

风温变化量 |

冷风日量 |

单耗 |

平均单耗 |

|

2024/1/10 |

3666.89 |

1037.04 |

7882.23 |

1.61 |

1.64 |

|

2024/1/11 |

3801.34 |

1035.17 |

7829.25 |

1.69 |

|

|

2024/1/12 |

3625.72 |

1038.11 |

7744.92 |

1.62 |

|

|

2024/1/13 |

3611.50 |

1033.96 |

7705.87 |

1.63 |

|

|

2024/1/14 |

3616.87 |

1039.44 |

7844.80 |

1.60 |

|

|

2024/1/15 |

3699.04 |

1048.87 |

7973.17 |

1.59 |

|

|

2024/1/16 |

3657.51 |

1033.36 |

7896.46 |

1.61 |

|

|

2024/1/17 |

3698.64 |

1035.37 |

7258.05 |

1.77 |

|

|

2024/1/18 |

3749.47 |

1047.56 |

7847.621 |

1.64 |

|

|

2024/1/19 |

3706.74 |

1049.95 |

7949.79 |

1.60 |

|

|

2024/1/20 |

3582.30 |

1035.58 |

7712.69 |

1.61 |

|

|

2024/1/21 |

3470.71 |

1057.47 |

8021.01 |

1.47 |

1.51 |

|

2024/1/22 |

3683.18 |

1054.87 |

7993.43 |

1.57 |

|

|

2024/1/23 |

3322.86 |

1055.36 |

7672.63 |

1.48 |

|

|

2024/1/24 |

3220.09 |

1043.60 |

7527.56 |

1.48 |

|

|

2024/1/25 |

3326.90 |

1036.74 |

7647.36 |

1.51 |

|

|

2024/1/26 |

3466.85 |

1040.75 |

7626.97 |

1.57 |

本模型具有较好的适应性和稳定性,如表3所示,模型连续投运稳定,可适应现场管网压力波动、煤气供应不足、高炉工况变化等复杂工况。

表3 煤气单耗统计分析表

|

日期 |

日累计煤气量 |

风温变化量 |

冷风日量 |

日单耗 |

平均单耗 |

|

2024/3/1 |

3505.98 |

1039.43 |

7844.18 |

1.55 |

1.48 |

|

2024/3/2 |

3565.02 |

1026.46 |

7753.19 |

1.55 |

|

|

2024/3/3 |

3536.45 |

1038.36 |

7926.16 |

1.50 |

|

|

2024/3/4 |

3416.94 |

1023.8 |

7862.11 |

1.44 |

|

|

2024/3/5 |

3385.31 |

1000.66 |

7734.69 |

1.44 |

|

|

2024/3/6 |

3770.99 |

1034.02 |

8046.69 |

1.50 |

|

|

2024/3/7 |

3527.24 |

1013.77 |

7897.35 |

1.47 |

|

|

2024/3/8 |

3576.43 |

1041.91 |

7951.00 |

1.49 |

|

|

2024/3/9 |

3553.22 |

1028.39 |

7913.50 |

1.46 |

|

|

2024/3/10 |

3569.03 |

1017.49 |

7908.1 |

1.45 |

|

|

2024/3/11 |

3483.59 |

1021.98 |

7957.89 |

1.45 |

|

|

2024/3/12 |

3483.14 |

1007.99 |

7920.5 |

1.43 |

|

|

2024/3/13 |

3605.56 |

1018.29 |

7891.76 |

1.47 |

|

|

2024/3/14 |

3563.53 |

1014.98 |

7874.28 |

1.46 |

实验结果表明,通过动态控制煤气量和空燃比,智能控制模型能够实时适应热风炉运行环境的变化,保持最佳的燃烧状态。与传统控制方法相比,智能控制模型的燃烧效率得到提高,有效降低了热风炉的煤气消耗,同时,燃烧过程也能够减少有害气体的排放。

6 结论

本文研究了基于动态控制煤气量及空燃比的高炉热风炉智能控制模型以及在高炉热风炉现场实际中的应用。通过实时监测、数据处理、智能决策和控制执行等步骤,实现了对煤气量和空燃比的精确控制。实验结果表明,该模型在提高热风炉燃烧效率、降低能耗和减少排放有害气体等方面具有显著优势,本文研究成果对外推广应用对钢铁企业具有较大的意义。

参考文献

[1] 项钟庸,郭庆弟.蓄热式热风炉[M]. 北京:冶金工业出版社,1988:15-16.

[2] 刘广全,唐荣.降低新钢11号高炉热风炉煤气消耗实践[J].江西冶金,2017,37(4):25-27.

[3] 王珺.基于模糊神经网络的热风炉温度智能控制研究.工业加热,2023,52(11):30-33.

[4] 马竹梧.高炉热风炉全自动控制专家系统[J].控制工程,2002,9(4):57—62.

[5] 杨天钧,张建良,左海滨.节能减排低碳炼铁实现中国高炉生产的科学发展[J].中国冶金,2010,20(7):1-7.

[6] 姚兆明,彭上海.基于时间序列神经网络的温度场预测分析[J].河南城建学院学报,2022,31(3):39-44.