郎洪安

(建龙阿钢技术中心)

1 独立换炉工艺简介

1.1 热风炉充压和换炉工艺

热风炉是为高炉生产提供不间断热风的重要岗位,其工作制度、流程均与高炉生产过程紧密结合,两者相互影响,又协同工作,是高炉冶炼生产过程中必不可少的一个重要环节。在正常生产过程中,3座热风炉交替工作,可以实现高炉的不间断输送热风要求。

每座热风炉的工作流程都是一致的,即“燃烧”->“闷炉A”->“送风”->“闷炉B”->“燃烧”,周期性的循环进行各状态之间的转换,其中,“闷炉A”与“闷炉B”状态,即热风炉在送风、燃烧状态转换前,进行必不可少的充、排压过程,同时,相关各阀门进行开关的配合,实现以上各种状态之间的转换过程。

由“送风”状态转换为“燃烧”状态的热风炉,前一个状态为“送风”,热风炉内处于给高炉鼓风的高压状态,后一个状态为“燃烧”,热风炉燃烧是在常压下进行的,所以,在“闷炉B”阶段要完成从高压到常压的排压操作,即废风通过排压管道排放到烟道,达到常压状态;而由“燃烧”状态转换为“送风”状态时,炉内要从常压状态转换为鼓风高压状态,因此,在“闷炉A”阶段要完成充压操作,充至炉内压力达到(或略高于)热风主管的鼓风压力,才能打开冷风阀、热风阀,使热风炉转入“送风”状态。

阿钢现有高炉(1260m3)热风炉由3座顶燃式热风炉组成,采用“两烧一送”的送风模式进行工作,送风周期等于换炉周期与燃烧周期之和,用来保证高炉生产的正常用风,其各炉换炉工艺流程如图表 1所示:

1. 2 常规冷风均压工艺

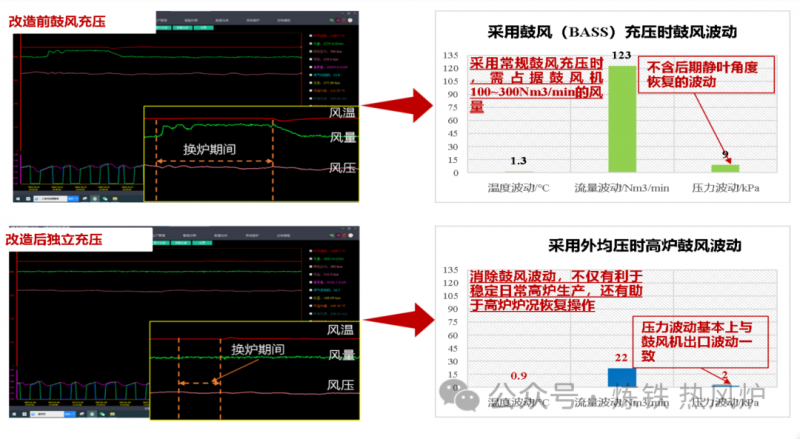

目前热风炉常用的充压方法,是通过高炉风机往热风炉内输入空气来实现的,即从高炉冷风管道引出一根充压管,为热风炉进行充压。当高炉风机以恒定风量向高炉供风时,某一座热风炉需要进行充压,必然要从高炉风机分流出一部分空气,进而引起高炉入炉风压突然下降。

目前大多数鼓风机都采用了在换炉期间“定压送风”技术(调整静叶),但这会增加鼓风机的能耗,鼓风机需保留15%-20%的裕量;另外,根据实用效果,采用“定压送风”技术后,可以将鼓风波动控制在5kPa-10kPa,仍然无法完全消除这种波动影响。

热风炉采用冷风充压时需采用慢充压方式,可保护热风炉内衬。目前使用比较普遍的是冷风阀小阀充压、旁通阀充压等。无论是哪种充压过程,都要严格控制充压过程中开阀动作慢而稳,以实现缓慢充压,来减少入炉风压周期性较大波动,但这就会延长充压时间,降低热风炉有效作业时间。即使这样,在换炉时,因风压波动造成高炉炉况失稳的现象仍然时有发生;并且,高炉运行的稳定性也会影响热风炉的正常运行,热风炉经常被迫改变正常的换炉制度以适应高炉生产的需要,对热风炉的生产稳定性带来很大影响。

2 采用热风炉独立换炉技术目标及工艺要求

2.1 工程目标

建龙阿钢1260m3高炉高炉现配置3座大拱顶热风炉,现有热风炉运行存在以下问题:

(1)现有热风炉风温较低(最好水平~1180℃);

(2)基于前述的常见均压工艺中存在的问题,如鼓风压力波动、均压时间长等;

(3)现有鼓风机裕量达15%-20%用于“定压充压”,影响高炉提产;(4)现有热风炉存在煤气用量较高等问题;

(5)在现有工作制度下,当一座热风炉维修的时候,风温可能会急剧下降影响生产。

建龙阿钢热风炉提温降本/节能降耗技改升级项目,增加炉外均压、独立换炉技术(专利技术)和卡卢金全自动化操作系统,彻底解决现有热风炉上述问题,在高炉扩容的前提下(风量从2800nm3/min提高到3000nm3/min)提升风温≥1200℃,释放风机能力(现有风机利旧),消除热风炉充压对高炉鼓风的影响,同时实现大幅度降低煤气消耗量、大幅度碳减排的目标。

2.2 独立换炉系统基本组成

独立换炉系统,也就是炉外均压系统,即为热风炉设置一套独立的充压装置:包括独立的高压气罐,为高压气罐充压(间歇式)的空压机,高压气罐通过(带有充压阀组的)高压充压管道与每座热风炉带充压切断阀的充压进气管道相连接,通过这个独立的高压充压装置为每座热风炉进行快速充压操作。由于是完全独立于高炉鼓风系统的充压气源,所以,在每次充压时不会对高炉风压产生影响。另外,独立换炉系统配置自动减压阀门,采用“小压差大流量”安全充压,比通常的充压过程所花费的时间要缩短很多,提高热风炉的有效作业时间。

2.2.1 高压气源方案

视厂内氮气富裕情况,可以使用富裕的氮气作为“临时”外部气源,“临时”外部气源的主要问题包括:

a、氮气充压会影响产铁量。用氮气充压热风炉转送风后,要先鼓入热风炉炉内氮气,此时会降低鼓风氧含量,影响高炉产量;

b、会影响热风炉换热能力。用于充压进入热风炉的冷氮气(比冷风温度低)会使热风炉的有效蓄热量降低;

C、相比压缩空气充压,用氮气充压经济性不好;

D、厂内轧钢工序逐步完善后,氮气需求量增加,会影响热风炉充压气源稳定性。

本方案提出的工艺方案是为现有高炉热风炉增加炉外均压系统和全自动化系统,外均压系统包括一座高压气罐、空压机组、一套自动减压阀组、充压管道。

2.2.2 主要工艺要求

各炉均有独立的外均压装置管线并行联到原冷风均压系统管线上,保证两套均压系统都能正常切换与工作。

外均压系统实现总管充压压力调节、总管充压阀前后压差调节,以及相关设备与检测点的监控,对充压操作进行分支控制。

3 基本工艺流程图和设备布置图

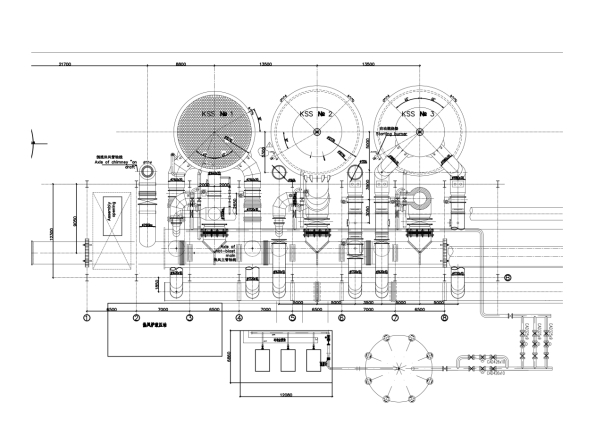

本项目是针对建龙阿钢现有高炉热风炉增加一套独立换炉系统(包括控制系统),根据上述工艺要求,工艺系统包括:增加三台空压机(二工一备,相比“一工一备”更经济),一座高压储气罐(球罐或立式筒体),增加配置减压阀组并连接到各热风炉的充压管线,包括一根充压总管线,为每座热风炉增加一根外均压管线,包括手动切断阀、气动切断阀、气/电动调节阀、压力、流量、温度等检控设备;同时,在主控室增加以上设备的上位监控界面,实现设备的远程集中实时控制功能,提高系统的安全性和稳定性。外均压系统工艺流程图见图表 3。

图表 3 工艺流程图

图表3 外均压系统工艺流程图

外均压系统工艺设备布置图见图表 4。

图表4 炉外均压系统工艺流程图

4 热风炉工艺系统工艺设计

4.1 独立换炉系统基本组成

独立换炉系统,也就是炉外均压系统(专利技术),即为热风炉设置一套独立的充压装置:包括独立的高压气罐,为高压气罐充压(间歇式)的空压机,高压气罐通过带有充压阀组的高压充压管道与每座热风炉带充压切断阀的充压进气管道相连接,通过这个独立的高压充压装置为每座热风炉进行快速充压操作。由于是完全独立于高炉供风系统的充压气源,所以,在每次充压时不会对高炉风压产生影响。另外,由于该独立充压装置为高压设备,配置自动减压阀门,可以实现“小压差大流量”安全充压,比通常的充压过程所花费的时间要缩短很多,提高热风炉的有效作业时间。

建龙阿钢高炉热风炉组由3座热风炉组成,在送风过程中,热风炉组每间隔40-45min换炉一次,这就意味着外部高压气罐每间隔30min向炉内充压一次。

设定充压时间为t,均压管道直径D;当D越大时,充压流量越大、充压时间越短。在确定充压时间(t)时要综合考虑管道流速、换炉工艺时间等因素。

建龙阿钢热风炉工艺参数为:设计热风温度为≥1200℃,在燃烧完成后炉底的废气室温度最高为450℃,拱顶温度1320℃。

实际充入气体的体积为:

![]() (8)

(8)

建龙阿钢高炉“大拱顶”热风炉空腔内容积V=1200m3,充压后炉内温度按照温度梯度分布取值:

P2=4.2x102 kPa,

P0=1.013x102 kPa,

M=28 g/mol,

ρ=1.25kg/m3,

R=8.314J/molK。

计算式(8)可得Vc=1020 m3,即为充满一座热风炉所需标况下的空气体积。

4.2 储气罐容积和空气压缩机的选型

以充入炉内的气体体积Vc为基本条件,来计算压力罐容积V1与储气罐压力P1的变化关系,进而为储气罐选型。

根据公式:

![]()

其中:t1为储气罐工作设计温度,选取空气压缩机出口温度50℃;

P1、P2分别为储气罐给热风炉充压前后压力:为了保证气体的导入速度,缩短导入时间,P2选用0.42Mpa;M为空气的摩尔质量;

综合考虑以上因素,本次系统设计采用P1=1.0 MPa,罐体实际容积V1取360m3。

为提升风温,适当缩短热风炉送风时长,换炉最短间隔时间可为30 min,则空压机充满储气罐的时间取t=30 min。

空压机排量Q=Vc/t=34 m3/min。

取Q=46 m3/min,

因此,拟选用50 nm3/min,压缩机型式为:喷油螺杆空压机,出口压力1,0MPa。

4.3 热风炉充压过程控制

(1)热风炉充压的方式,采用“分级降压、分段充压”的方式,所谓分级降压,即通过阀门组的结构,分两级将高压空气的压力降低到与冷风压力接近的水平;所谓分段充压,是指优化的充压模式,即前期采用小的流量充压、中后期则采用恒压、恒定流量的充压方式。

4.4 独立换炉(炉外均压)控制系统

4.4.1 主要配置及控制方式

现场增加三台空压机、一个高压储气罐、各类阀门及一次检测设备、管线等,空压机和储气罐为独立控制系统。系统工作前提条件为两台空压机正常工作、储气罐充压压力低于1.0MPa才可以启动系统,正常工作时,一台空压机独立工作超过规定时间,系统关闭,转为原充压系统进行充压并报警。

系统设置手动切断阀无远程控制功能,由人工现场操作控制,其开关状态信号由系统自动采集,参与连锁控制并在监控界面显示。

设置气动切断阀,采用远程控制功能,可从监控界面输出控制信号或是由系统自动控制来实现,开关状态由系统自动采集并显示。

设置气动调节阀,采用远程控制功能,可从监控界面输出控制信号或是由系统自动控制来实现,阀状态由系统自动采集并显示。为气动阀安装电源供电柜以提供工作电源,为系统安装模块柜用于增加控制模块,为新增气动阀安装气源管线。

本系统下位增加手动与自动连锁控制程序、上位增加监控界面程序,以实现远程集中控制功能。

4.4.2 控制网络

完全利用现场原热风炉系统网络:下位PLC控制层网络采用冗余ControlNet网络,实现对一级设备的监控与通讯。上位服务器则配合工业级以太网交换机与PLC构成上位以太网。该网络具有100 兆通讯速率:即对每个具有IP 地址的设备,均有100 兆的通讯速率;信息传输是全双工方式,收发同时进行;工业级的以太网具有高可靠性,高安全性;具有的冗余网络功能,当某一个网络断开,使得该网络不能正常工作,系统会自动沿着另一网络正常进行通讯,从而保障工业控制的可靠性与稳定性。

5 热风炉全自动化控制系统

5.1 卡卢金热风炉组自动化控制系统概述

热风炉工艺流程自动化控制系统用于自动化控制烧炉和送风过程,包括:监测、调节工作参数,基本工作制度下机械设备、部件和成套机组操作直观化,为实现热风炉组的设计功能保驾护航。

卡卢金热风炉机组自动化系统由操作控制系统(KSS Process Control System)、仪表检测系统(Instrumentation)和驱动系统(MCC)组成,保证对热风生产工艺进行全面检测和控制。

卡卢金热风炉操作控制系统实施一级自动化控制,采用2个控制等级:监控级和调度管理级。检测仪表(Instrumentation)和驱动系统控制柜 (MCC)构成了基础自动化控制现场自动化(Field Level Automation)。

卡卢金热风炉1级控制系统( KSS Level1 System)保证热风炉工艺全部必要的功能、监控操作过程要求的全部参数、工艺联锁与安全生产、操控转换顺序,包括故障和事故状态信号。系统为操作人员提供调度控制工艺过程的方便工具,生成报告和实时文件。

6 项目实施过程及效果

该项目于2022年10月份开始施工,12月中旬进入调试阶段,此时显示高炉换炉波动小,风温提高到1200℃;

建龙阿钢1260m³高炉热风炉外均压和智控节能系统技术改造

建龙阿钢现有热风炉(1260m³高炉)采用这项技术进行技改一年多来,换炉时间从原来的15~16分钟缩短到5~6分钟,节省10分钟时间用于烧炉,风温从1180℃提高到1230℃,在风量~2850nm³/min下的日消耗煤气约190万m³(节约煤气8.5~10%),这些直接来自热风炉的节能效益在抵销增加的运行成本后,仍然可在2年内回收工艺设备投资,节能效益远超现有的各种自动烧炉技术。因此我们可以说:热风炉全自动化、智能化技术是带动“非鼓风充压”技术从消耗项目转为节能收益项目的钥匙。

而且高炉入炉风量从2800m³/min最大增加到2960m³/min,高炉鼓风机释放出来的风量增产效果明显。2023年度完成铁水产量133.77万吨,铁水月平均日产由3758吨逐步提高至4205吨,最高日产4444.609吨;平均风温达到1220℃,煤比达到165kg/t,均达到历史最好水平。