孟丹 张涛涛 霍驰 韦俊

(江苏沙钢钢铁有限公司 江苏 张家港 215625)

摘要:浅析沙钢原料烧结厂电力消耗偏高的原因,从优化生产节奏、强化除尘器运行等管理角度出发,在降低电力消耗总量,降低可比电价方面提出改善性的对策与措施,为节能降耗赋能提速。

关键词: 电力消耗;生产成本;改善对策

1 前言

面对钢铁行业的持续疲软,钢材价格不断跌破警戒线,而上游原辅材料的成本却始终徘徊在高位,多数钢铁企业陷入利润严重下滑的困境,甚至出现停产的情况。谁的成本控制力更强,就意味着在竞争激烈、困难重重的钢材市场局面下,谁的生存发展空间更大。同时为响应国家碳排放和能耗“双控”政策,需要不断强化责任意识,深挖降本潜力和提高节能调控能力,“勒紧裤腰带”向内求效益已成为生产组织的首要任务。

在冶金系统中,铁前能耗占钢铁生产总消耗的35%左右,其中烧结工艺能耗又占铁前总能耗的 40%~45%[1],因此降低烧结工艺消耗是提高成本控制力的关键,也是实现经济技术指标优势,生产成本下降的重中之重。烧结过程中的能源消耗主要包括固体燃料消耗、煤气消耗、电力消耗、能源介质消耗(氮气、压缩空气等)以及余热回收利用等,据统计,除占比最大的固体燃料消耗外,电力消耗占烧结总能耗的 10%~15%[2]。本文从优化生产节奏、强化除尘器运行等管理角度出发,在沙钢原料烧结厂现有生产规模、工艺装备和原料条件下,探索降低电力消耗总量,降低可比电价的改善对策,做好路径规划与措施支撑,助力沙钢在同行业成本对标改善中保位争先。

2 能源消耗现状

原料烧结厂作为炼铁生产的重要环节及前道工序,是沙钢集团650万吨板坯项目的主要配套工程,从码头上供料、烧结以及球团矿的生产开始,逐步优化调度,合理控制成本,提高生产工艺水平,为高炉生产提供合格、优质的原料。目前,主体装备有6台360m2烧结机,1台550m2烧结机,2台4.5×60米链篦机,2台6.1×45米回转窑,20台圆盘造球机,以及50余台各种型号的堆取料机,1200余条皮带机。最长管状皮带机可实现全线3.5公里烧结矿直送,年产烧结矿2700余万吨和480万吨酸性氧化球团,可同时满足1座5800m3、3座2680m3,3座1580m3和7座500m3高炉炼铁生产所需。

其中烧结生产成本主要由原辅料成本、制造费用、固定成本组成,2023年烧结矿产量2712万吨,烧结工序能耗52kgce/t,生产成本与某先进企业对比有明显差距,如表1所示,在电力消耗上比该先进钢企高出4.23kWh/t。

表1 2023年沙钢烧结生产成本

|

序号 |

项目 |

单位 |

单价 |

沙钢 |

某先进企业 |

成本差异 |

||

|

单耗 |

单位成本 |

单耗 |

单位成本 |

|||||

|

一 |

原辅料成本 |

元/t |

|

|

1053.77 |

|

992.7 |

-61.07 |

|

1 |

其中:辅料成本 |

|

-1.09 |

|||||

|

①石灰粉 |

kg/t |

0.500 |

51.37 |

25.69 |

50.49 |

25.25 |

-0.44 |

|

|

②白云石粉 |

kg/t |

0.126 |

71.88 |

9.06 |

68.16 |

8.59 |

-0.47 |

|

|

③石灰石粉 |

kg/t |

0.116 |

50.46 |

5.85 |

48.94 |

5.68 |

-0.18 |

|

|

2 |

其中:燃料成本 |

|

-8.66 |

|||||

|

①焦粉 |

kg/t |

1.670 |

53.64 |

89.58 |

49.12 |

82.03 |

-7.55 |

|

|

②烧结用煤 |

kg/t |

1.434 |

3.42 |

4.90 |

4.65 |

6.67 |

1.76 |

|

|

③焦化除尘灰 |

kg/t |

1.085 |

5.04 |

5.47 |

2.39 |

2.59 |

-2.88 |

|

|

二 |

制造成本 |

元/t |

|

|

161.56 |

|

146.12 |

-15.44 |

|

1 |

其中:煤气消耗 |

|

|

0.11 |

||||

|

高炉煤气 |

m3/t |

0.150 |

20.28 |

3.04 |

20.94 |

3.14 |

0.10 |

|

|

焦炉煤气 |

m3/t |

0.750 |

3.33 |

2.50 |

3.34 |

2.51 |

0.01 |

|

|

2 |

其中:电力消耗 |

kWh/t |

0.710 |

45.98 |

32.65 |

41.75 |

29.64 |

-3.01 |

|

3 |

其中:介质消耗 |

|

-0.73 |

|||||

|

①压缩空气 |

m3/t |

0.100 |

10.35 |

1.04 |

6.75 |

0.68 |

-0.36 |

|

|

②氮气 |

m3/t |

0.150 |

7.60 |

1.14 |

5.12 |

0.77 |

-0.37 |

|

|

三 |

固定成本 |

元/t |

|

|

26.7 |

|

24.33 |

-2.37 |

|

四 |

烧结矿成本 |

元/t |

|

|

1242.03 |

|

1163.15 |

-78.88 |

原料烧结厂的电力消耗主要来自料场供料和混匀条线电耗、烧结主辅条线电耗、球团主辅条线电耗以及除尘器等环保设备运维用电,如表2所示。

表2 2023年沙钢原料烧结厂用电明细

|

条线/机组 |

电耗来源 |

单耗 /kWh·t-1 |

峰电占比 /% |

平电占比 /% |

谷电占比 /% |

可比电价 元/kWh |

|

1~2#料场 |

1080高炉变118、158 |

2.09 |

34.08 |

33.07 |

32.85 |

0.6316 |

|

4~5#料场 综合料场 |

613、614、621、622进线 |

1.13 |

34.53 |

32.75 |

32.72 |

0.6339 |

|

6#料场 |

中板变323、324 |

1.03 |

33.67 |

31.82 |

34.51 |

0.6240 |

|

7#料场 |

7#料场总降变进线342\322开关 |

1.34 |

32.80 |

33.00 |

34.20 |

0.6213 |

|

3#烧结机 |

3#烧结总降变进线 |

45.40 |

34.85 |

33.11 |

32.04 |

0.6377 |

|

4#、8#烧结机 |

4#烧结总降变进线 |

44.23 |

34.60 |

33.34 |

32.06 |

0.6366 |

|

5#、1#烧结机 |

东区变318、328、铁前变 |

43.57 |

34.18 |

32.64 |

33.18 |

0.6308 |

|

6#、7#烧结机 |

中板变336、337 |

50.41 |

33.15 |

33.03 |

33.82 |

0.6241 |

|

球团车间 |

中板变325、326 |

47.16 |

33.17 |

33.39 |

33.45 |

0.6255 |

|

合计 |

|

51.48 |

33.89 |

32.90 |

33.20 |

0.6295 |

对比分析2023年度各条线电力消耗:

(1)料场条线:主要是阶段性作业工序除尘器长期运转未进行同步管控,导致电耗超标。

(2)烧结条线:一方面是由于个别机组漏风严重,导致较多无效风进入烧结系统后影响能源的有效利用率和生产效率;另一方面是独立的辅线系统在未进行作业时或主机检修期间对应的除尘器仍空转运行等情况,导致电力损失。

(3)在可比电价方面:谷电占比率较低,与峰时用电量几乎持平,主要是阶段性作业工序未合理安排在平谷电阶段。

综上所述,在现有工况条件下,高耗能设备的节能降耗是缩小与先进企业生产成本差距的关键点,而布袋除尘器作为大功率的环保设备,只有通过各种途径不断提高设备的使用效率,才能为企业降低运行费用。

3 节能降耗对策

3.1 强化除尘器启停状态管理,降低电力消耗总量

在烧结工艺中除尘器是专门用于处理烧结机头和机尾、燃料破碎、原燃材料运输过程中的各种粉尘和烟气,能有效去除废气中 99%以上的颗粒物[3],在保证环境安全的同时,具有运行效率高、占地面积小等特点,常用的除尘器有布袋除尘器、静电除尘器、湿法除尘器、多管除尘器和水除尘器等。

目前,原料烧结厂共配备117台各型除尘器,其中96台为布袋式除尘器,包括65台变频布袋除尘器和31台工频布袋除尘器,主要通过布袋收集过滤技术,利用筛滤、惯性碰撞、勾附、扩散、重力沉降等综合作用除去废气中的颗粒物。抓好布袋除尘器的运行来进一步降低用电成本,已得到生产企业的广泛关注。

3.1.1 优化单一工艺流程线除尘器管控。

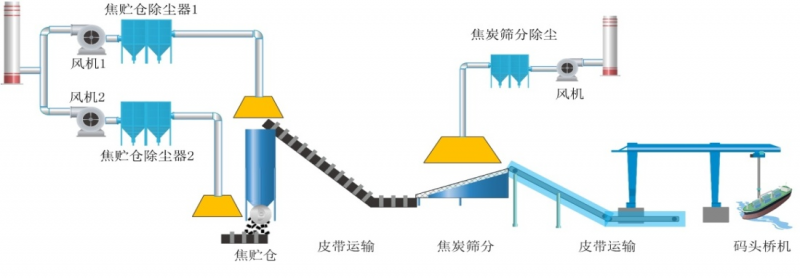

1~2#料场的焦炭筛分工艺主要是将码头运输过来的焦炭按不同粒级进行分离,合格的焦炭进入焦贮仓,并根据高炉生产节奏通过振动给料机供料。该流程一共配备3台除尘器,分别是焦炭筛分除尘器1台(额定功率:560kW)和焦贮仓除尘器2台(额定功率:160 kW),如图1所示。

图1 1~2#料场焦炭筛分流程

(1)优化方式。根据码头供料情况,焦炭筛分除尘器与焦贮仓除尘器1同步运行,焦贮仓除尘器2可根据高炉生产情况进行同频运行。

(2)效益计算。电费按照0.71元/kWh,年运行330日计算,对于焦贮仓除尘器1 :

根据焦炭筛分除尘器的运行规律,焦贮仓除尘器1全年至少50%以上时间可以停运,平均运行电流24A,可节省电量约

![]() =10kV×24A×1.732×24h×330日×50%=1646093kWh

=10kV×24A×1.732×24h×330日×50%=1646093kWh

年至少可节省电费116.87万元/年。

对于焦贮仓除尘器2:

根据高炉焦炭供料规律同频运行,预估每天停运6个小时,平均运行电流30A,可节省电量

![]() 10kV×30A×1.732×6h×330日=1028808kWh

10kV×30A×1.732×6h×330日=1028808kWh

年至少可节省电费73.05万元/年。

该工艺线总计年可节约电费189.92万元,折合该车间电耗下降0.22kWh/t。

3.1.2 根据供料环节,调整除尘器频率

将筛分后烧结矿直接通过皮带送至相应的高炉,提高烧结矿直供率,可以有效降低高炉返矿比。我厂要求烧结矿直供率≥60%,基本可满足皮带满负荷运载。

(1)优化方式。根据烧结矿供料方式,及时调整烧结矿品矿槽除尘器运行频率,在直送期间,此类除尘器要降频运行,其余时间可恢复正常频率运行。

(2)效益计算。直送期间成品矿槽除尘器降频运行,电流可降低30%左右,平均运行电流20A,可节省电量

![]() 10kV×20A×1.732×30%×24h×330日×60%=493928kWh。

10kV×20A×1.732×30%×24h×330日×60%=493928kWh。

6台成品矿槽除尘器年可节省电费210.37万元/年,折合烧结总电耗下降0.02kWh/t。

3.2 强化峰谷电管控,降低可比电价

按照峰电单位价格1.06元/度、平电单位价格0.60元/度、谷电单位价格0.25元/度测算,降低可比电价的重点在于确保用电总量下降、用足谷电时段、用好平电时段的前提下,对峰电时段进行控制。

3.2.1 燃破系统高效智能化联锁

燃料破碎在烧结生产工艺主要负责将焦丁破碎成焦粉,为烧结生产提供燃料,在实际生产中,三班各自负责当班生产所需燃料,但破碎机、输送带、燃破除尘风机一直长时间运行,在电耗方面造成了极度浪费,运行时间长导致检修维护成本也有所增加。

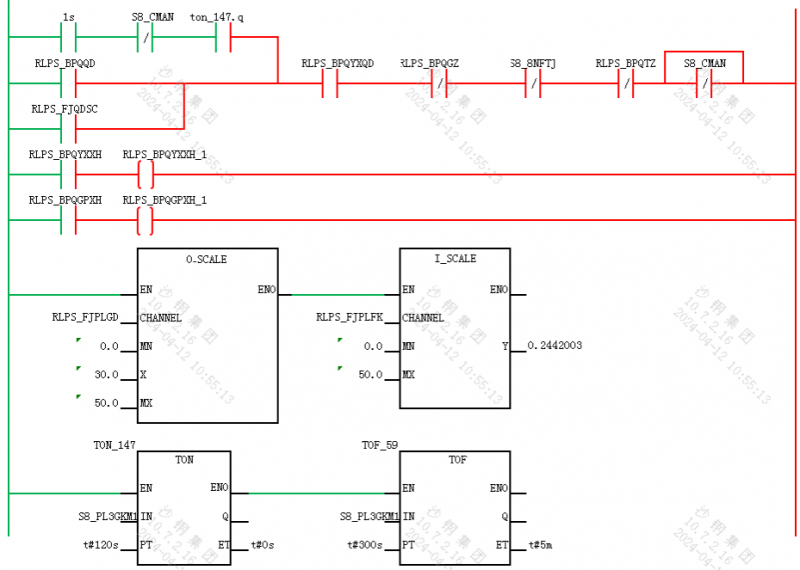

(1)优化方式。根据配料实际消耗焦粉用量,以及焦粉仓保证30%安全仓位的前提下,考虑峰谷电波段作业,组织中夜班(属于“谷电”)进行破碎生产,白班峰电期间(8:00~15:00) 将破碎四辊、对辊、燃料线输送带、配套燃料破碎风机全部停运进行检维修,确保中夜班燃破系统设备正常运行。同时将燃破除尘风机与焦粉供料皮带的运行程序联锁,为确保环保降尘效果,设置燃破风机比供料皮带提前“120秒”开启和滞后“300秒”停运运行的程序,提高设备启停效率,相应降低烧结工艺电耗指标,如图2所示。

图2 4#、8#烧结机燃破除尘风机与焦粉供料皮带联锁程序

(2)效益计算。四辊、对辊、输送带运行时总功率约487kW,燃破尘风机500kW,低压电机按实际功率 80%计算(487kW×80%=389.6 kW),高压电机按实际电流 60%计算(500kW×60%=300kW)。每天高峰时段可停机7小时,全年按峰谷电差0.3元/度计算,可节约电费约0.3 元/度×689.6kW×7h×330日×4台=191.16万元,折合烧结用电总量减少0.01kWh/t。

3.2.2 同步生产节奏,降低用电成本

6#料场车间承担着 4#、6#、7#、8#烧结及1#、2#球团正常生产所需的混匀矿、熔剂等原材料的供料任务,涉及到各车间各生产线生产节奏不一致,生产用料量和时间段不同步,所以总有车间因各种原因在不同时间段有供料需求,造成供料线基本处于不间断供料状态,不能实施避峰作业,2023 年平均峰值电量占比 33.67%。

抓好生产节奏调整,谷电多供料,烧结球团车间调整各自生产节奏,谷电期间原料仓高料位操作,在上午下午峰电时间段,相关车间供料线设备全部停机。

(1)优化混料及供料时间段。

严格执行车间峰谷电管理,坚持利用平、谷时间段进行原辅料取料,同时限制设备检修,将一些小微检修全部放到上午峰电时间进行处理。烧结熔剂、高炉辅料打料一班保三班,只在夜班进行供料,白班补料也在平电时间段进行,避峰生产。

(2)严抓生产稳定,提高皮带机承载率和利用率。

抓好码头上料节奏,提前与海力公司沟通,计算好码头清仓时间,清仓时减少开机时间,杜绝出现皮带空运转等待物料。

修改高炉供料时间,规定车间白班打料工延迟1个小时交班,16:00~17:00所有高炉不允许停止供料(17:00开始为峰电时间),减少中班峰电使用时间,杜绝皮带空载,造成用电浪费。

4 结论

原料烧结厂吨矿耗电量 2024 年一季度较2023年下降 2.12kWh/t,折合烧结矿成本下降 1.51元/吨,通过上述管控措施的举一反三,强化同类问题的整改,降低成本效果显著。

1、抓好峰平谷电时段管控。针对阶段性生产工序,主要是燃料、石灰等破碎工序、料场混匀供料工序,要强化生产节奏,合理排班作业,尽量避开尖峰电时段作业。

2、抓好除尘器启停管控。计划检修期间或设备故障超过2小时以上的情况,要求对应产线的除尘器要及时关闭或降频。原则上设备停运后,对应的除尘器要在15分钟以内调控。

3、抓好变频除尘调频管控。变频除尘器要根据实际生产情况调频控制,如成品矿槽除尘器在烧结矿直送期间、燃料除尘器尖峰电期间可降频运行。

4、抓好除尘器单一流程管控。如焦贮仓除尘器、各车间的汽车受料槽等在未进料时及时关闭或调至低频状态。

5、强化设备智能化联锁。对转运站除尘器、燃破除尘器等可优化控制程序,挤出了部分可停机的时间。

参考文献

[1] 张春霞.烧结工艺清洁生态化技术[J].中国稀土学报,2004,8(22):588-591.

[2] 李晓云.降低烧结工序能耗的生产实践[J].烧结球团,2006,9(21):239-241.

[3] 王宝仓,张远冲. 钢铁冶金工程中环保工作的重要性与推进措施[J].冶金管理,2019,11:173-175.