强建明

上海怿天机械有限公司

摘 要:本文介绍了一种棒线材精轧机组辊环(即轧辊)孔型加工在线检测技术,与传统加工检测技术对比,具有数字、智能、节能减排的优势;做到高精度、高效率的绿色加工,生 产应用具有很大的综合效益,在国内棒线轧制行业具有示范作用。

关键词 : 辊环;孔型;检测;精轧机

1 前言

目前国内钢铁棒线轧制生产线约为500 余条,产能约 2 亿吨,其中高速线材精轧机组轧制线速度已经超过 120m/s(相当于高铁 432km/h 行驶速度)。高速线材精轧机组是高度机械化、高度自动化、生产效率很高的生产线,由多对互成 90°布置的辊环凹R圆弧槽组成 的孔型对棒线轧件进行轧制。辊环的安装一般不允许使用垫片等手段“凑合”。

高速有规律轧制是靠轧机和工艺装备的高精度来保证的,辊环作为棒线精轧机组的核心工艺件,通常采用碳化钨(WC)工艺件,通常采用碳化钨、高耐磨性、高弹性模量等特性的环形合金材料,具有寿命长、成本低的特点,轧制产品尺寸精度高、表面质量优良,可以极大降低工人劳动强度,提高生产效率;辊环的加工精度决定棒线精轧机组的轧制速度与轧件质量。

2 辊环工作原理

高速两辊线材精轧机组辊环是悬臂式成对使用,辊环靠锥套涨紧安装在精轧机辊轴上,安装上辊环的精轧机组轧制稳定要满足三个条件:

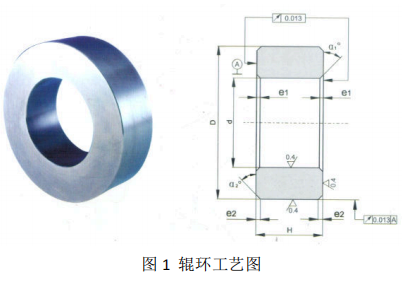

首先,辊环的制作精度要满足工艺设计 (图1)要求;才能在辊轴上安装满足装配精度要求,其内径中心线要与锥套、辊轴中心线同心,组合后靠锥套涨紧组装在辊轴上,不能松动。

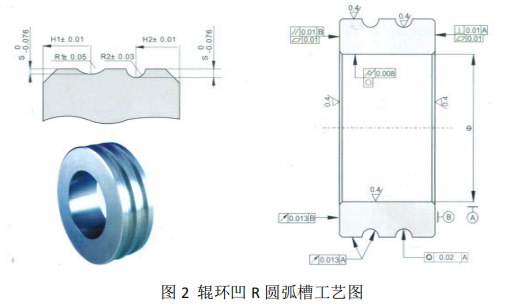

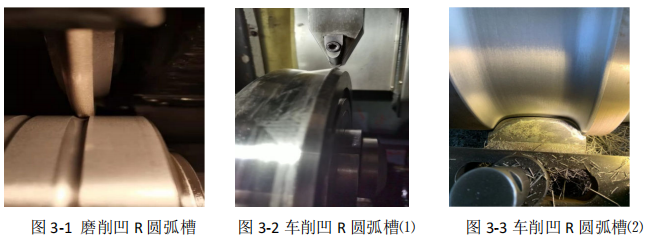

其次,辊环凹 R 圆弧槽的加工通常采用成型金刚石砂轮磨(或车)削(见图 3-1、3-2、3-3),工艺和规格尺寸精度要满足工艺设计(图2)要求。

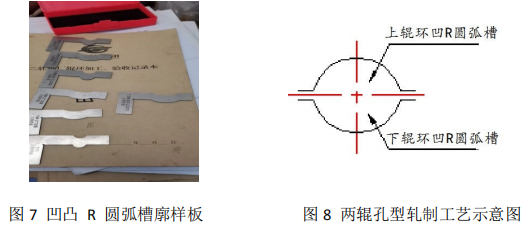

再者,辊环在辊轴安装完成后,工艺精度调整要求前、后精轧机组上、下辊环凹 R 圆弧槽组成的孔型中心与轧制中心始终保持一致,即两个中心理论上重合,才能满足精轧机组高速轧制稳定要求;其中轧制中心是精轧机组出厂时标定的工艺基准,工艺基准理论上是个定值;上、下辊环凹 R 圆弧槽组成的孔型工艺基准与辊环的磨(或车)削加工和组合装配有关系,目前工艺精度只是借助光学仪器凭经验肉眼估判上、下辊环凹R圆弧槽组成的孔型轮廓(见图 8)粗略调整。辊环在工艺精度调整完成后,保证前后精轧机组高速运行的稳定,前提要通过磨(或车)削加工的凹R圆弧槽组成截面(即孔型规格)的棒线轧件金属秒流量相等,即 Q(金属秒流量)=Fi(轧件的截面积) X Ui(轧件线速度)。

其中,辊环凹 R 圆弧槽的工艺及规格尺寸精度是辊环磨(或车)削加工检测的重点,在磨(或车)削过程中要多次测量校对。线材(轧件)成品是由精轧机组辊环凹R圆弧槽组成的孔型直接轧制而成,若是辊环及凹 R 圆弧槽精度与工艺设计(见图1、2)要求误差不能精确判断,轧制出的线材(轧件)尺寸必然无律波动。通常线材(轧件)在轧制一定的数量后,辊环凹 R 圆弧槽的磨损会导致不能继续轧制,需拆卸下辊环重新修磨,换上磨(或车)削好凹 R 圆弧槽的辊环上精轧机组。

3 辊环传统加工与测量

3.1 影响精度的因素分析

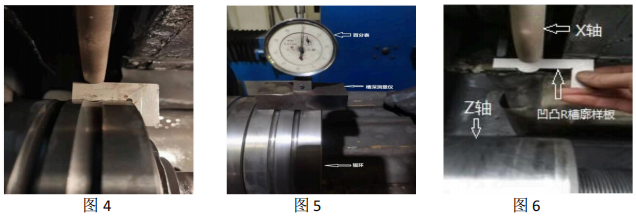

国内钢铁棒线精轧机组辊环凹 R 圆弧槽加工方式基本选用成型金刚石砂轮磨削,金刚石砂轮磨损程度和辊环凹 R 轮廓槽的尺寸检测采用投影放大或凹、凸 R 槽廓成型样板副对;(见图 4)是以辊环外径和端面为基准,肉眼观测凸 R 圆弧轮廓样板与凹 R 圆弧槽的缝隙估得凹 R 圆弧槽对称中心至辊环端面的数据,况且样板本身有误差,易造成修磨同规格外径、不同 R 值辊环凹 R 圆弧槽的对称中心至端面的工艺参数不一致; (见图 5)是以辊环外径为基准,肉眼观测百分表探头与凹 R 圆弧槽接触的数据,况且检测凹 R 圆弧槽深器具本身有误差,易造成检测同规格外径、相同 R 值辊环凹 R 圆弧槽深的工艺参数不一致。辊环外径和凹 R 圆弧 R 值尺寸检测采用常规量具加样板副对检测法,R 值尺寸精度在 0.05mm ~0.20mm 之间波动。

凹 R 圆弧槽精度一致是精轧机组实现轧件无扭轧制的关键因素,目前棒线轧制凹 R 圆弧槽在成型金刚石砂轮凸 R 圆弧轮廓精度达到工艺设计(见图 2)要求的前提下,磨削加工检测一致性产生偏差的因素有二个:(一)凹 R 圆弧槽的工艺精度是以辊环外径为基准测量,应以凹 R 圆弧槽中心为基准,检测与工艺基准不一致;(二) 凹 R 圆弧槽的工艺及规格尺寸精度是以凹凸 R 圆弧槽廊样板(见图 7)副对手工测量,肉眼估测,检测器具及人为因素较大。由于凹 R 圆弧槽精度存在差异,造成上、下辊环凹 R 圆弧槽工艺基准(见图 8)不易对中,导致棒线精轧机组在高速轧制中振动大,增大棒线轧件在精轧机组间无律抖动,增大辊环等相关零部件消耗,增加吨钢轧制成本。

3.2 磨削粉尘

传统辊环配套的磨削装备无完善的防尘措施,加工金刚石砂轮和辊环全过程中产生大量粉尘弥漫在整个生产场所;特别是碳化钨硬质合金粉尘为重金属,颗粒大于 3.2µm,比重约为 15.63g/cm,粘附力强,可导致人体肺通气功能下降,危害远超 PM2.5。

操作人员在金刚石砂轮与辊环修磨“对刀”过程中是采用凹、凸 R 圆弧槽廓样板(见图4),以(见图 6)的方式手动移动磨床砂轮 X、Z 轴(砂轮中心线与修待磨辊环中心线在磨床 Y轴是同一水平高度),肉眼观察金刚石砂轮与辊环接触火花判定磨削启始点,易吸入粉尘,危及人体健康。

4 辊环磨削在线检测

4.1 新技术特点

辊环凹 R 圆弧槽精度是保证产品质量的基础,也是影响精轧机组稳定生产的基本条件。

一种成型磨削辊环凹 R 圆弧槽加工在线检测技术工艺出现,解决了现有成型磨削装备的难点。

首先,成型磨削装备配置凹 R 圆弧检测系统可以检测辊环和金刚石砂轮的外径及砂轮凸R 圆弧轮廓圆心坐标,代替了人工测量,改变现有的磨削装备辊环和金刚石砂轮的外径尺寸检测采用通用量具、孔型尺寸采用(图 6)凹凸 R 圆弧槽廓样板副对肉眼估值,不能确定成型金刚石砂轮凸 R 圆弧轮廓圆心坐标,导致辊环凹 R 圆弧槽检测与工艺基准不一致的现状。

其次,凹 R 圆弧检测系统与电控系统互联,参照(图 1、2)辊环工艺图中外径尺寸、凹 R 圆弧槽工艺参数确定其在磨削装备上的坐标,自动移动 X 、Z 轴,实现智能“对刀”加工。

最后,凹 R 圆弧检测系统对加工完毕的辊环进行检测,将(图 1、2)辊环工艺图中外径尺寸、凹 R 圆弧槽工艺参数(H1 或 H2±0.01mm 与 S-0.076)及规格参数(R 的大小、R的形状)对应的数据储存至电脑,改变了(操作人员)采用凹凸 R 圆弧槽廓样板(见图 7)副对手工测量和记录。

另外,成型金刚石砂轮修磨辊环凹 R 圆弧槽时,磨削装备凹 R 圆弧检测系统检测凹 R 圆弧槽轧制痕迹,数字判断辊环凹 R 圆弧槽的工艺基准组装精度,改变调整人员在精轧机组换装辊环、调整孔型工艺基准精度只是借助光学仪器凭经验肉眼估判精轧机组辊环组成的凹 R 圆弧槽孔型轮廓,人为估判凹 R 圆弧槽孔型磨损程度的现状。

4.2 效果对比分析

辊环上、下凹 R 圆弧槽组成的孔型中心(见图 8)与轧制线工艺基准始终保持一致是精轧机组轧制时棒线轧件无扭轧制的关键因素。若是精轧机组精度调整不能精确判断凹 R 圆弧槽的工艺基准状况,则导致轧机微张力调整无律可寻。

成型金刚石砂轮磨削新技术利于辊环加工时操作人员数字管理,解决了辊环凹 R 圆弧槽加工检测与工艺基准一致课题,利于辊环重复修磨精度一致,利于上下辊间的工艺基准调整有律可寻,使得两辊(见图 8)或三辊棒线精轧机组高速运行稳定,降低精轧机组高速运行时噪音,使得棒线轧件形状有质的提升。

成型金刚石砂轮磨削新技术可以闭环方式控制修磨辊环凹 R 圆弧槽,兼有高精度测量系统,能够检测碳化钨(WC)辊环凹 R 槽的轮廓尺寸、位置、形状,做到智能加工,实现辊环全程精度与消耗数字管理。

5 结束语

成型金刚石砂轮磨削新技术装备配置空气净化系统和磨削液过滤系统,具有节能环保高效的磨削工艺,提高了辊环配置的数字化,降低了辊环及相关零部件成本,科学性管理精轧机配套生产准备工作。