刘 俊 文 , 付 俊 生 , 焦 东 方 , 沈 学 明

(安钢集团永通球墨铸铁管有限责任公司,河南 安阳 455133)

摘 要:烧结机是冶金行业应用较为广泛的一种利用铁矿石进行烧结造块生产炼铁用球团的设备。对设备组成和 功能分析是设备维护和设备故障处理的基础,于是结合冶金行业对烧结机的工艺流程、工作原理、组成结构、设备 功能进行分析阐述,对烧结机设备维护和故障进行分析研究,制定防控措施,达到减少故障、提升效率的目的。

关键词:烧结机;设备功能;故障;防控措施

0 引言

我国烧结机实现大型化开始于20世纪70年代,特别是到了20世纪80年代,以宝钢为标志的我国大型烧结机开始布局,相继出现了烧结矿冷却技术、烧结机加设铺底料技术、高碱度烧结矿技术和厚料层烧结技术等新技术。随着科技的进步,我国烧结行业迅速发展,烧结技术也取得了长足的进步口。冷烧技术、自动混配料技术、强化制粒+偏析布料+冷却筛分、高碱度烧结技术、低温低硅术烧结技术等。20世纪90年代以后,我国烧结机的仪表过程检测控制和计算机自动化的机电一体化控制技术得到广泛应用。烧结生产是一个机电一体化配合的过程,出现烧结机设备故障不可不避免,有必要对烧结机组成和故障影响因子进行分析研究,进而对烧结机设备进行检修维护,达到降低设备故障率、提升烧结机生产效率的目的。带式抽风烧结是目前国内外广泛采用的烧结矿生产工艺,这类烧结方法具有劳动生产率高,便于自动化控制和大规模生产。

1 烧结生产工艺流程

带式抽风烧结是目前国内外广泛采用的烧结矿生产工艺,该生产工艺流程首先是把所有的铁矿粉在原料场进行混匀,使矿石的多品种为一种矿,而且烧结矿在冷却前进行了热破碎,取消了热筛,没有热返矿,使得烧结生产条件改善。在烧结矿成品处理上有筛分整粒和冷矿破碎工艺,使成品矿的粒级更均匀,粉末更少。但是在烧结过程中有热返矿,对称量、环境等有一定影响。

烧结原料准备包括原料的接收、验收、铁矿石混匀、熔剂和燃料的破碎加工、原料的输送等工序。烧结料的制备也就是烧结工艺流程中的配混工艺,它包括配料、混匀、制粒等工序。烧结过程包括布料、点火、烧结终点控制等工序。烧结矿成品处理包括热破碎、热筛分、冷却、冷破碎、冷筛分及成品运输等工序,其作用是对烧结饼进行冷却、整粒分级。烧结生产还必须配备除尘抽风系统,返矿会得到循环利用。

2 烧结生产工作原理

烧结机是冶金行业炼铁生产流程中最主要的设备之一。按照烧结方式分为间歇式和连续式。其中连续式烧结机有环式与带式两种。带式烧结机具有综合 生产效率高、自动化和机械化程度高、原料适应性强和便于大规模连续生产等优点。

目前冶金行业使用采用抽风式带式连续烧结机较多。把含铁原料、熔剂、燃料准备好后,在烧结配料室按一定比例配料后经过混合和制粒形成混合料,在布混合料前先铺底料,然后布到烧结机台车上,台车沿着烧结机的轨道向排料端移动。台车上方的点火器对 烧结料面进行点火,开始烧结过程,下部风箱通过抽风机强制抽风使料层自上而下发生一系列物理化学 变化形成烧结矿,最终由尾部推至排料矿槽②。某大型钢铁企业的烧结机主要技术参数见表1。

表1 某大型钢铁厂烧结机主要技术参数

|

序号 |

技术参数名称 |

技术参 数数据 |

序号 |

技术参数名称 |

技术参 数数据 |

|

1 |

烧结机面积/ (m²/台) |

280 |

11 |

台车尺寸 (宽×长)/m |

4.5×1.2 |

|

2 |

有效长度/m |

63 |

12 |

主电机型号 |

MI3PSF 120-56 |

|

3 |

有效宽度/m |

4.5 |

13 |

主电机功率/kW |

44 |

|

4 |

台车数量/台 |

142 |

14 |

主电机转速/ (r/min) |

400~1250 |

|

5 |

台车栏板高度/mm |

630 |

15 |

主电机调试方式 |

可控硅变 频调节 |

|

6 |

风箱个数/个 |

21 |

16 |

减速机型号 |

MI3PSF 120-56 |

|

7 |

台车运行速度/ (m/min) |

1.5~4.0 |

17 |

减速机速比 |

53.67 |

|

8 |

生产能力/(th) |

780 |

18 |

开式齿轮模数 |

40 |

|

9 |

头尾轮中心距/mm |

103690 |

19 |

开式齿轮速比 |

53/19=2.78 |

|

10 |

料层厚度/mm |

630 |

20 |

总速比 |

3510.54 |

3 烧结机的组成及设备功能分析

典型的带式烧结机主要是由台车、驱动装置、原 料及铺底料给料装置、点火装置、风箱、灰尘输出装置、主排气管道等部分组成。

3.1 驱动装置组成和设备功能分析

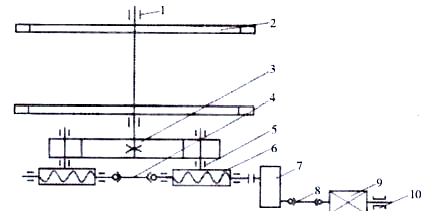

烧结机的驱动装置是使烧结台车向着一定方向 运动的装置。烧结机的驱动装置由电动机、定扭矩联 轴器、减速机与开式齿轮或柔性传动装置、机头链轮 主轴承整装置等组成,各部分结构简介如图1所示。

1—轴承;2—大星轮;3—大齿轮;4—联轴器;5—轴承;6—柔性 动;7—减速机;8—万向联轴器;9—电动机;10—抱闸轮

图1 带式烧结机传动示意图

烧结机驱动装置的电动机一般选用直流或交流 电动机。烧结机选用交流电动机,采用可控硅变频调 速控制,其优点是电耗低,调试方便快捷,故障处理方 便快速。烧结机驱动装置的定扭矩联轴器是在台车运 行阻力异常高时作为防止出现意外事故等危险而采 用的。定扭矩联轴器的打滑由接近开关进行检测并在 主控室有显示。烧结机驱动装置的柔性传动装置除结 构紧凑、传动速比大、转矩大、易安装找正外,其突出 的特点是调节台车跑偏时齿轮的啮合不受影响。与减 速机、开式齿轮传动相比,先进的烧结机多选用柔性 传动装置的原因为柔性传动装置能得到良好的接触, 可以妥善地解决由于制造误差与工作条件的影响而 使齿轮啮合精度不良的问题,它能保证齿面良好的接 触概率,能显著增加齿轮的宽度。

3.2 机头链轮和机尾装置设备功能分析

烧结机的机头链轮滚筒为焊接结构件,传动轴也 是焊在筒体上成为耳轴形式。链轮齿板装配在链轮滚 筒上在链轮滚筒外面,装有带特殊形式导向叶片的除 尘滚筒,将台车上落下的烧结矿导入灰箱内3。烧结 机机尾装置分为机尾固定弯道装置和机尾活动摆架 装置两种,当前大型烧结机多采用机尾活动摆架装 置。机尾固定弯道装置烧结机冲程会因冲击而发生变 形,造成台车端部损坏,增加有害漏风。同时由于有断 开处,使部分烧结矿由此缝落下,因此机尾固定弯道 装置一般增设专门的漏斗排出落下的烧结矿。机尾是 活动摆架的烧结机,既解决了台车的热膨胀问题,同 时也消除了台车之间的冲击及台车尾部的散料现象, 大大减少了有害漏风。

3.3 台车设备功能分析

台车是烧结机的重要部件,连续式烧结机是由许 多个台车组成的一个封闭烧结带。在烧结过程中,台车在上轨道近端进行布料,点火烧结,在尾部排出烧 结矿。烧结机的有效烧结面积是台车的宽度与烧结机 吸风段长度的乘积。随着烧结机面积的增大,台车的 面积也相应增加。目前国内烧结机生产一般选用链轮 式烧结机台车。台车是由台车体、栏板、隔热垫、算条、 尊条压板、卡轮、车轮、车轴及空气密封装置等组成。 为了降低台车的热应力,提高台车的使用寿命,降低 烧结矿对台车体的传导热,避免台车体发生塌腰,除 采用铺底料烧结外,还在台车主梁和尊条间采用安放 隔热垫的方法,有效地阻止了高温烧结矿及算条的热 量传递到台车体上。

3.4 密封装置和点火器设备功能分析

烧结矿的生产是通过抽风烧结来完成的,因此, 减少漏风率即解决好密封问题就显得相当重要团。在 烧结生产中,风机的能量一定,如果漏风量越多,则通 过烧结料层的风量就越少,对产量的影响也越大。因 此,有无良好的密封,对于提高烧结设备的生产率和 产品质量以及降低烧结矿成本都具有很重要的意义。 烧结机布料以后就是点火,烧结机使用点火器的主要 目的是将混合料中的固体燃料点燃,在抽风的作用下 使料层中的燃料继续燃烧。

4 烧结机常见故障分析和防控措施

带式烧结机的台车跑偏与赶道是比较常见的故 障,其产生的原因是错综复杂的,二者有相似之处,但 又有不同之处。

4.1 台车跑偏故障分析和防控措施

所谓台车跑偏,多是指平面台车在运行过程中, 其一边的台车轮缘擦着轨道,而另一边台车轮却与轨 道有一定间距,台车宽度方向的中心线路与其运行方 向基本一致,但与烧结机纵中心线存在平行位移,即 台车没有产生歪斜。

引起台车跑偏的原因很多,甚至烧结机两侧空 气温度差都会引起台车跑偏,但大多发生在机头链 轮、机头弯道平面轨道等处。这时应当检查机头链轮 轴线是否水平,其横向中心线与烧结机纵向中心线 是否重合,链轮上两侧对称的小星轮是否在同一链 轮轴线上,前后位置偏差应不大于0.4mm, 机尾两 侧弯道应相互平行,且与水平面垂直,其对称中心 线也应与烧结机纵向中心线重合。上平面轨道两边是 否在同一水平面上,滑道两边的阻力有无明显差异, 台车体与台车轮直径是否相差大,台车油板与滑板是 否存在相顶现象,以及是否有塌腰严重的台车擦风箱 隔板或头尾密封板。找准原因后,即可采取应对的处 理方法。

如果台车跑偏严重,在上述多方面的检查中均未 发现异常,可以采用微调头部链轮的方法来纠偏。具体方法是动头部大星轮的边轴承座向里顶进或将另 一边的轴承向机头方向外放,也可以一边收另一边 放。应当注意的是移动量不可太大,以不超过10 mm 为宜,经此来实现台车纠偏,因此,柔性传动装置对烧 结机调偏来说,具有独到的优点。

4.2 台车赶道故障分析和防控措施

所谓台车赶道,多是指回车道台车在运行中产生 了歪斜,即台车宽度方向的中心线与其 行方向形成 了一定夹角。赶道越严重,夹角就越大。台车赶道时从 三个部分可以明显看出来, 一是机尾冲程处,烧结机 台车在下落过程中不是平行下落的,两端有先后之 分,下落的冲击声也可听到有两响,机尾冲程两边也 明显不一致;二是在回车道上,可以看到相邻台车的 肩膀头已有明显的错位,同一台车前后轮缘与回车道 的接触有明显差异;三是在机头链轮的下部,当台车 车轮与链轮啮合时,两边不同步,即一边接触到了,而 另一边还有明显的距离。

引起回车台车赶道的原因多发生在机尾弯道处: 首先应当观察机尾弯道两边的夹板有无明显位移,两 边弯道的内外方钢磨损是否一致,然后在机尾弯道处 挂纵横中心线进行检查:机尾两侧夹板中心标高偏差 应不大于2mm, 且对应两夹板标高比差不超过2mm, 弯道内侧间距不应超标,且与烧结机纵向中心线对 称,中心偏差不大于1mm; 两夹板与机头链轮轴线的 距离应相等,偏差应不大2mm; 两侧弯道内侧挂铅垂 线测量,上下偏差应不大于2mm, 查出原因后,再采 取相应的处理措施。

引起回车道台车赶道还有一种情况,即赶道现象 时有时无或有时严重有时又较轻微。出现这种情况, 应当观察台车在机尾卸料中台车之间是否夹进了烧 结矿,尤其是夹在台车的某一端,从而引起回车道台 车不正而造成赶道。如果是这种情况出现,只要在台车 肩膀头之间人为地夹进炉尊条便可予以纠正。无论是 烧结机台车跑偏或赶道甚至会酿成台车掉道等事故。

4.3 过载故障分析和防控措施

造成烧结机过载的原因造有很多,例如:头尾弯 道和水平轨变形移位,尾部移动架移动量不一致或重 锤过重,台车掉轮子、机尾弯道错位,风箱端部密封的 活动板调整不当或浮动板不灵活与台车梁底面干涉, 台车密封装置的游板不浮动、驱动装置的制动器失 灵、台车塌腰或变形、清扫器阻碍台车运行等。

烧结机过载的防控措施为,及时的修补调整或更 换弯道和水平轨道,及时的检查清除异物,调整平衡 重锤将链轮处理灵活,检查调整风箱端部密封.清除积料或更换密封装置,检修制动器、调整闸距,更换台 车或者清扫器等。

4.4 移动架超极限故障分析和防控措施

移动架超极限的原因一般为移动架两侧移动量 不一致,行程开关位置有误,焦粉含量过高或机速不 合理,致使热膨胀过大,台车长度超差或算板、隔热件 露出,平衡重锤太轻等。

烧结机移动架超极限的防控措施为调整行程开 关位置、改变焦粉配比或机速、更换相关零部件、调整 重锤等。

4.5 保护装置报警故障分析和防控措施

烧结机的保护装置报警故障一般为烧结机过载 或者极限值参数设置不当。烧结机过载的防控措施为 检查烧结机按过载情况、检查柔性传动装置和定扭矩 联轴器运行情况消除报警。

4.6 给料不畅故障分析和防控措施

烧结机的给料不畅故障一般为烧结机过载或者 极限值参数设置不当。烧结机过载的防控措施为检查 烧结机按过载情况、检查柔性传动装置和定扭矩联轴 器运行情况消除报警。

4.7 保护装置报警故障分析和防控措施

烧结机的保护装置报警故障一般为物料堵塞插 板阀门,或者插板阀开不到位,辐子粘料过多或转动 不灵活、大块料或异物阻塞辗子间隙等。烧结机过载 的防控措施为清除架桥、清理积料,排除异物,加大主 闸门开度去除积料,调整转动部位清除积料或异物等。

6 结语

通过对烧结机工艺流程、工艺要求的阐述,对烧 结操作要求和注意事项进行了研究,分析了烧结生产 故障产生的原因和对策,达到降低设备故障率,提高 生产效率的目的。想必须通过加强烧结机设备的维护 管理,分析工艺流程和结构特点,积极进行设备点检, 排查设备故障因素、制定响应举措、解决设备问题,达 到提升烧结机生产稳定的效果。

参考文献

[1] 张卫华,刘怀路,沈洪流,等.烧结配矿优化及高炉生产应对实践 [J]. 金属世界,2022(1):45-49.

[2] 董云江,常胜,李智勇,等.烧结机系统密封性创新改造与实践应 用[J].天津冶金,2022(1):13-15;19.

[3]蒋卓.试析炼铁厂烧结圆简混合机的安装与维护[J].中国金属通 报,2022(20):84-86.

[4] 李韶龙,浑宝矩,霍小刚.邯宝烧结机除尘设备故障与维护[J].城 市建设理论研究,2014(9):96-98.