钱万钧,邱金厚,高 旭

(内蒙古包钢钢联股份有限公司炼铁厂,内蒙古 包头 014010)

摘 要:文章针对包钢炼铁厂烧结二部2#烧结机固体燃耗较高的现状进行了系统地分析。 通过对不同品种燃料进行分类装槽、破碎,控制合理的无烟煤与焦粉比例,将燃料综合粒度 >5mm 部分控制在15% ~20% 之间, < 1mm部分控制在30% 左右;通过将烧结机台车挡板提高到750mm,同时将铺底料厚度由85mm下调至70mm,提高了有效料层厚度,增加了自动蓄热效果;通过控制烧结混合料水分由7.2% 降至6.9% ,减小了烧结过湿层。 采取上述 措施后,烧结二部固体燃耗显著降低,2023年固体燃耗达到50.33kg/t,较2021年降低了2.13kg /t,为进一步降低 铁前工序能耗奠定基础。

关键词:燃料品种;燃料综合粒度;自动蓄热效果;固体燃耗

钢铁行业是能源消耗和环境污染的大户,而烧结生产是钢铁生产过程中的一个重要环节,且近年来,随着钢铁产能的不断扩大,烧结行业得到了前所未有的快速发展,烧结过程中的能耗和环境污染问题也日益严重,成为影响钢铁企业可持续发展的一个瓶颈,引起了高度重视[1]。 据统计,钢铁工业能源消耗约占全国工业总能耗的15% ,烧结工序能耗约占钢铁生产总能耗的10% ~15% 。 烧结工序能耗主要为固体燃料消耗、点火气体燃耗以及电耗。

其中固体燃料消耗占75% ~80% ,点火气体燃耗占5% ~ 10% ,电力消耗占13% ~20%。 可见,烧结工序能耗中固体燃料消耗占绝大部分,因此降低烧结工序能耗的关键是降低固体燃料消耗[2]。

包钢炼铁厂烧结二部现有两台265m2 烧结机,年产烧结矿540 万t,供炼铁厂4 # 、6#两座高炉烧结矿用料,是包钢炼铁厂核心车间。 近些年随着工艺改进、操作水平的提高及原燃料结构调整优化,固体燃耗逐年降低,2021 年达到 52.46kg /t,但与厂内同规格烧结机和行业水平相比,仍处于较差水平。

1 烧结固体燃耗影响因素分析

相关的研究认为,整个烧结过程,影响固体燃料消耗的主要因素有含铁料的物理化学性质、混合料的粒度组成、混合料温度、混合料水分、烧结料层厚度、熔剂的性质和添加量、固体燃料的粒度及分布等。 本文针对烧结二部固体燃料种类和粒度、烧结系统漏风率、铁料结构等影响固体燃耗的主要因素进行调研分析。

1.1 燃料粒度及分布

适宜的燃料粒度组成有助于生产出强度高的小气孔烧结矿,并且可以降低燃料用量。 我国烧结用固体燃料多数采用四辊破碎机开路破碎,燃料粒度< 3mm 粒级能达到80% 左右。 降低燃料的粒度上限,可以提高碳燃烧反应速度,但为了保证碳粒燃烧有充足的氧气,则需要改善烧结料层的透气性,而这又要求燃料的粒度稍粗一些好[1]。

如果粒度过大就会增加燃烧带厚度以及促使燃料偏析造成局部过熔;若燃料过粉碎, < 0.5mm粒级增多,会导致料层透气性变差,燃烧速度减慢。 因此对于某种配矿方案,固体燃料要有一个与之适应的粒度要求,理想的粒度组成能保证烧结混合料料层内燃烧速度、放热及烧结过程的均匀性,燃料粒度组成合理,可明显降低固体燃料的消耗量。

1.1.1 不同种类固体燃料粒度分布现状

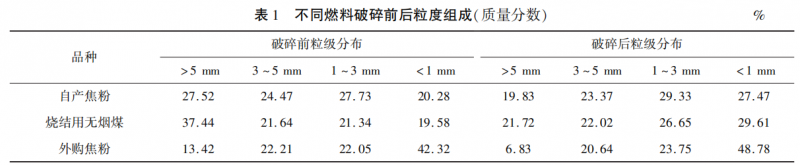

烧结二部使用自产焦粉、无烟煤、外购焦粉三种燃料,受到燃料平衡量限制,自产焦粉占比70% ,无烟煤或外购焦粉占比30% ,由于三种燃料自身特点的差异,在四辊破碎机辊距一定的条件下,破碎后粒度组成差异较大,具体数据见表1。

由表1可看出,自产焦粉破碎后 >5mm 部分下降了 7.69个百分点, < 1mm部分升高了7.19个百分点;外购焦粉破碎后 >5mm 部分下降了6.59个 百分点, <1mm部分升高了6.46个百分点;无烟煤因硬度较小易破碎,破碎后 >5mm 部分下降15.72个百分点, <1mm部分升高了10.03个百分点。

相关研究表明,对烧结生产中所使用的燃料粒度的要求为,控制 >5mm粒级和 <1mm粒级部分 占比尽量低[3] 。 但烧结二部燃料破碎系统中没有筛分装置, 降低燃料中 >5mm 粒级必然导致 <1mm粒级增加。 因此在控制 > 5mm 粒级占比的前提下要同时控制 < 1mm粒级占比。

1.1.2 固体燃料粒度分布对固体燃耗的影响

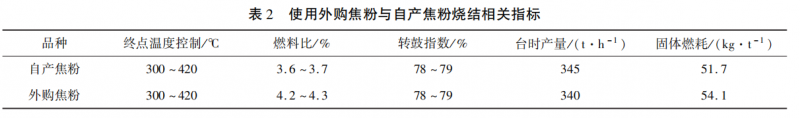

2022年3—4月份在相同的原料结构与工艺参数控制的情况下,全部使用自产焦粉与全部使用外购焦粉的固体燃耗对比见表2。 表2中燃料比为燃料配用量/ (上料量 + 高返 + 冷返)。

由表2可看出,在原料结构、烧结终点温度控制范围相同,烧结矿转鼓强度一定的条件下,使用外购焦粉比自产焦粉燃料比高0.6个百分点,固体燃耗高2.4kg /t。

分析认为使用外购焦粉燃料比高的主要原因是外购焦粉来料 <1mm部分占42% ,破碎后 <1mm部分约占50% ,粒度过细,燃料易分散于料层各个部分,燃烧速度过快,在料层中燃烧放热达不到料层熔融所需的高温和高温保持时间,高温反应进行不充分,导致烧结矿液相生成量少,难以在燃料周围形成强度较好的烧结矿,烧结矿转鼓强度差,返矿量增多,成品率降低。 生产中为进一步保证烧结矿的质量,要提高烧结外购焦粉配比,导致固体燃耗升高。

外购焦粉配比提高后,烧结料层上部小粒级增加,使表面烧结矿层过熔结壳,影响烧结上部透气性,导致垂速下降,返矿增加,致使烧结矿成品率下降,产量降低[4] 。

1.2 烧结铁料配置结构对固体燃耗影响

包钢炼铁厂烧结二部铁料配置结构中白云鄂博铁精矿的配比达到40% 以上,由于白云鄂博铁精矿属于超细铁精矿, <0.074mm 粒级达到95% 以上,用于烧结工艺,烧结混合料的制粒效果变差,导致烧结过程的透气性变差,使烧结负压持续偏高,垂速降低。 生产中为保证烧结过程,实际操作中需要降低料层厚度来维持正常垂速,导致料层蓄热能力下降,为降低固体燃耗带来负面影响。

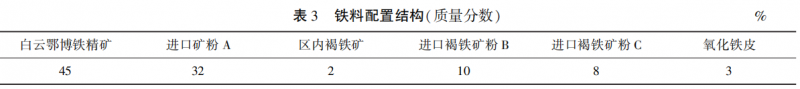

另外为进一步降低烧结矿的原料成本,烧结铁料结构中褐铁矿比例不断增加,2022 年 3—4月烧结铁料中区内褐铁矿和进口褐铁矿类矿粉总比例占到20% ,由于褐铁矿结晶水含量高,烧损大,烧结过程需要较高的热量才能使其形成液相,导致燃料用量增加,影响固体燃耗的降低[3]。

2022 年3—4月烧结二部铁料配置结构见表3。

1.3 烧结系统漏风率对固体燃耗影响

当烧结系统出现漏风,空气通过缝隙或通风口进入烧结料层,使得烧结料中的碳燃烧不完全,产生大量的 CO 气体,这些 CO 气体在高温下与固体燃料发生反应,使得燃料消耗增加。 另外通过料层的有效空气量减少,导致烧结温度下降,在影响垂速的同时,燃料燃烧所产生的热量不能全部得到利用,部分热量随漏风带走,造成热量浪费、固体燃耗升高[5]。

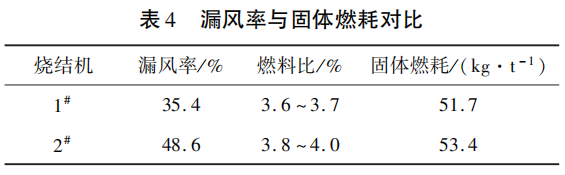

表4 为 2022 年4月份漏风率与固体燃耗对比。

由表4可知,2022年4月份1#烧结机漏风系统改造后,漏风率降低至35.4% (未改造的2#烧结机漏风率为48.6% ),与2#烧结机对比,相同的铁料结 构、操作参数的情况下,燃料比低0.2 ~0.3个百分点,固体燃耗低1.7kg /t。

2 降低固体燃耗的具体措施

2.1 稳定燃料粒度

烧结生产中适宜的燃料粒度为1 ~3mm,燃料粒度过大使燃烧带变宽,影响料层透气性,并且大粒度燃料在料层中产生偏析造成燃料分布不均匀,大粒度燃料集中在料层下部,以至于上层烧结矿强度差,下层过熔,FeO 含量偏高。 由于烧结二部燃料破碎目前没有筛分系统,过度追求降低大粒级占比必然导致 < 1mm 比例增加。 生产实践表明,将燃料粒度 >5mm部分控制在15% ~ 20% 之间, <1mm 部分控制在30% 左右较为合适[3]。

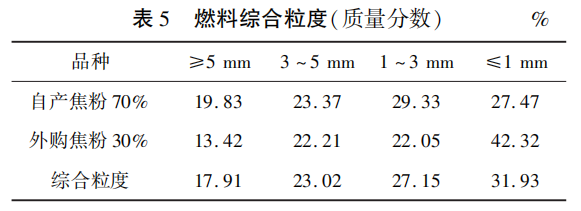

当前由于烧结二部自产焦粉供应量不足,无法实现全自产焦粉生产,有近30% 的缺口。 烧结二部根据自产焦粉平衡量将自产焦粉比例定为70% ,其余部分搭配30% 外购焦粉或 30% 无烟煤。 为了更好的控制燃料的粒度,生产中根据燃料品种不同进行分类装槽、破碎,在每次燃料种类变化时对四辊破碎机辊距间隙进行调整。 使用自产焦粉或无烟煤时四辊破碎机辊距调整至3mm;外购焦粉来料粒度较细,为避免出现外购焦粉过度破碎的情况,在使用外购焦粉时,将辊距间隙调大不进行破碎,调整后燃料综合粒度见表5。 表5中燃料综合粒度为70% 自产焦粉和30%外购焦粉粒度加权平均值。

由表5 可以看出,根据不同燃料品种采取分类装槽、破碎措施后,并按照自产焦粉与外购焦粉70% 和 30% 搭配,燃料综合粒度 >5mm 粒级为17.91% , <1mm 粒级为31.93% ,达到了理论控制要求,完全满足生产需求。

2.2 调整辅料结构

烧结二部使用的辅料中石灰石配比在 11% 左右,生石灰配比在3% 左右。 石灰石在烧结过程中由于 CaCO3 分解要吸收热量,造成热量损失。 为了减少石灰石在烧结过程中分解吸热,根据生石灰库

存平衡情况,将生石灰配比从3% 提高到3.8% ,石灰石配比由11% 降低至9.5% ,降低了石灰石在烧结过程中吸收热量的同时提高了生石灰消化放热效果。 另外配用部分氧化铁皮,氧化铁皮在烧结过程中起到氧化放热的作用,为烧结过程提供辅助热源。

2.3 工艺技术及设备改造

2.3.1 优化制粒机结构

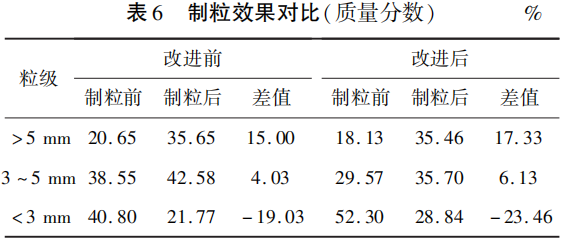

提高料层厚度增加自动蓄热效果的前提是要提高烧结料层的透气性。2022 年3月烧结二部对制粒机滚筒内部结构进行优化。 制粒机滚筒直径为4m,原安装扬料棒32排,扬料棒之间的间距约360mm,突出高度为150mm。 更改为安装扬料棒12排,扬料棒之间的间距约1000mm,突出高度为90mm。 调整扬料棒的角度,将筒体入口1m内,安装导角为15°的扬料棒,优化为筒体入口2m 内,安装导角为30°的扬料棒,增加入口进料速度及物料抛起高度。 表6为改进前后制粒效果。

由表6可看出,改进后 <3mm 比例比改造前减少了4.43个百分点,3~5mm 粒级和 > 5mm粒级 分别提高了2.10个百分点和2.33个百分点。 制粒效果改善后,烧结主管负压降低1kPa,烧结机垂直燃烧速度提高0.277mm/min,料层透气性得到明改善。

2.3.2 提高烧结机挡板高度

坚持厚料层操作,根据烧结机框架结构将烧结机台车挡板改型,由700mm提高到750mm,同时将铺底料厚度由85mm 下调至70mm,进一步提高有效料层厚度,增加自动蓄热效果。 修订工艺参数,烧结终点温度控制上限不超过420 ℃ ,FeO 含量控制由9.0% ±0.1% 调整为8.5% ±0.1% ,混合料水分由7.2% 下调至6.9% 。 优化生产操作制度及质量控制标准,杜绝大幅度调整引起的燃料浪费及质量波动。

2.4 2#烧结机堵漏风系统改造

鉴于1#烧结机堵漏风工作的成功经验,2023 年10月份对2#烧结机风系统进行系统处理,漏风率降低至36% 左右。 漏风率纳入日常管理,并对设备 风建立等级制,将便于日常处理及严重漏风归类漏为 Ⅰ类,发现漏风点及时处理;暂不能处理的临时堵漏 遇检修机会时集中治理,烧结机漏风率控制在40% 以下。

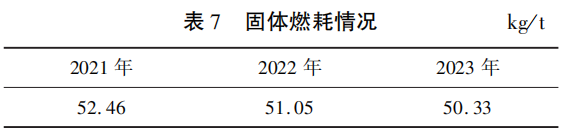

通过各方面工作的努力,烧结二部固体燃耗逐年下降,见表7。

由表7可以看出,2023 年烧结二部固体燃耗为50.33kg /t,较 2022 年降低了0.72kg /t,较 2021 年降低了2.13kg/t。

3 结论

(1) 燃料粒度组成对固体燃耗影响较大,<1mm粒级占比50% 左右,与 < 1mm粒级占比30% 左右对比,燃料比高0.6个百分点,固体燃耗高2.4kg /t。

(2)烧结漏风对燃料比影响较大,通过漏风率对比,1#烧结机风系统改造后漏风率比未改造的2#烧结机低13.2个百分点,其燃料比低0.2 ~0.3个百分点,固体燃耗低1.7kg / t。

(3)通过对不同燃料品种采取分类装槽、破碎的方式优化燃料粒度组成,烧结机堵漏风治理,优化制粒机滚筒内部结构,提高台车挡板高度,降低铺底料厚度等措施,降低了烧结固体燃料消耗,2023 年固体燃耗较2021年降低了2.13kg/t。

参考文献

[1] 王素平. 铁矿石烧结节能与环保的研究[D].武汉:武汉科技大学,2013.

[2] 张志刚. 梅钢烧结降低固体燃耗的生产实践[J]. 宝钢技术,2023(3):54.

[3] 王永红,刘建波,周俊兰,等. 燃料粒度对烧结指标的影响研究[J]. 烧结球团,2018,43(3):37

[4] 肖 . 扬,翁得明. 烧结生产技术[M]. 北京:冶金工业出版社,2013.

[5] 吕志义,何晓义,侯贵生.固体燃料在烧结中的燃烧分析及降耗措施[J]. 包钢科技,2018, 44(3):21.