李继锋

(山东钢铁股份有限公司莱芜分公司炼铁厂 山东省济南市 271104)

摘要:山钢1#1880高炉自11月15号开炉以来,相继出现了铁口喷溅、高炉憋风等问题,影响了高炉的正常生产。探索分析了铁口喷溅的原因,采取了铁口孔道压浆技术、更换高质量炮泥等一系列措施,随后喷溅现象逐步消失,炉况顺行趋于稳定。

关键词:铁口;喷溅;炮泥

山钢1#1880高炉有效炉容1880m3,设东西两个铁口,铁口夹角为120°,采用软水密闭循环冷却工艺。2021年下半年以来国家限制压缩钢铁产能,高炉于9月底降料线停炉检修,11月19日开炉投产。投产三天后炉前两铁口喷溅严重,渣铁排放时间短,高炉受憋,影响炉况顺行和高炉产量的提升,高炉各项技术指标较差。另一方面,铁口长时间喷溅,产生的大量烟尘,严重污染了环境,极大增加了除尘压力。解决铁口喷溅问题成为高炉炼铁技术人员的一大难题。

1 铁口的喷溅情况

开炉三天后铁口出现严重喷溅,东西两铁口喷溅现象基本相同,从打开铁口到铁口下渣,一直喷溅,高炉下渣后,喷溅现象稍有所缓解。喷溅时间一般在45分钟左右,喷溅距离上由远及近,远的到撇渣器前端位置,近的在距铁口2.5米左右位置。喷溅严重时一直到铁口堵口,喷溅不止。

2 铁口喷溅的危害

2.1 影响炉前正常出铁作业

铁口向外长时间喷溅渣铁混合物,烟尘大,工作环境差,铁口两边及主沟两侧渣铁堆积较多,清理渣铁堆积物困难,炉前工劳动强度加大,很多时候要借用挖掘机清理。铁口长期喷溅,出渣铁时间变短,每天出铁炉次由原来平均12次增加到平均17次,炉前工开铁口、装泥堵口次数相应增加,也增加了工人的劳动强度。另一方面,喷溅出的渣铁混合物堆积在铁口及主沟两侧,在堵铁口作业时易出现抗炮的现象,易损坏泥炮和铁口泥套,造成铁口跑泥,严重时会产生堵不上炮的事故,给高炉的安全生产带来较大隐患。

2.2 直接影响高炉稳定顺行

由于东西两个铁口都存在喷溅情况,渣铁难以出净,炉内经常出现憋风、探尺作业差等不良现象,高炉被迫减风控制冶炼强度,炉温难以控制。喷溅严重时亏渣铁较多,风量只能达到高炉正常作业风量的百分之八十左右,长时间慢风,导致风速低,鼓风动能小,炉缸中心堆积严重,直接影响高炉顺行。

2.3 高炉产量降低 技术经济指标变差

两铁口长时间喷溅,渣铁排放差,高炉经常性减风,冶炼强度降低,直接造成产量降低。由于亏渣铁多,高炉受憋,风压高,料柱透气性差,风量难以维持全风量作业,炉内技术人员在高炉操作上不得不采取保守措施,焦比高,煤比低,燃料消耗较高,技术经济指标难以优化,吨铁成本升高。

3 铁口喷溅原因

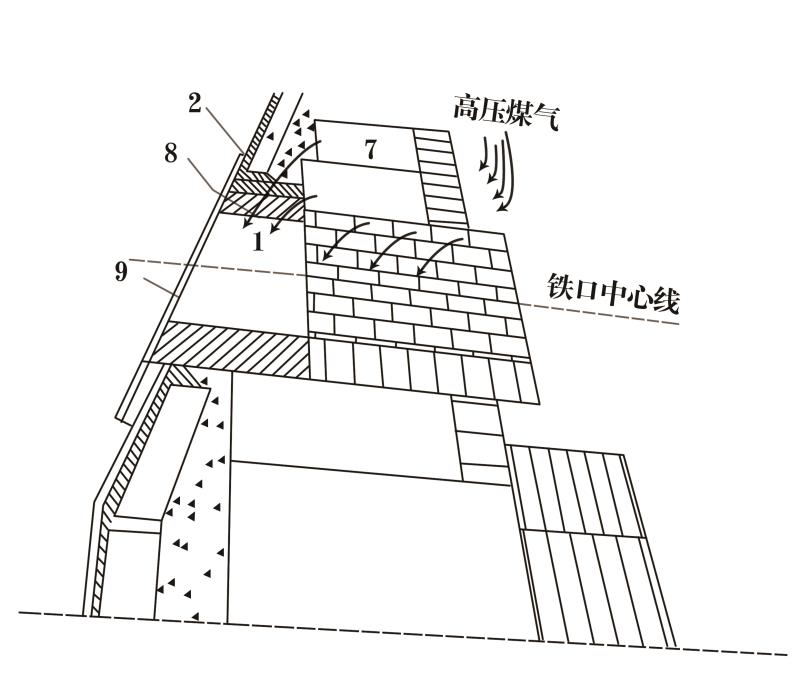

高炉铁口位于炉缸的下沿,主要由由铁口框架、保护板、泥套、铁口砖套、流铁孔道组成组成。高炉开炉投产以后,出铁口通道在炉缸高压和液态渣铁自身的重力共同作用下,将液态渣铁定期排放出来。如果铁口孔道内产生裂缝,会造成煤气泄漏,铁口通道将发生窜气现象。在渣铁流出时,炉内的高压煤气流混入到铁口孔道的铁流中,使原有的动力平衡失去稳定,造成顺行的铁水在排出铁外时产生喷溅(见下图)。

个人认为,铁口通道窜煤气主要是以下原因:这次降料线停炉检修,期间打水凉炉快速扒料,炉缸内打水较多,炉缸整体潮湿,高炉开炉前虽然经过六天的烘炉,炉缸仍偏凉。投产后炉缸温度逐步升高,风口及铁口区域原有碳砖和浇筑料热膨胀系数有较大差异,受温度影响,浇注料干燥收缩,出现缝隙,形成风口到铁口区域煤气泄漏通道。

4 治理措施

4.1 铁口孔道压浆

通过铁口孔道压浆方式,将软质压浆料压入铁口孔道,堵塞煤气通过炉缸耐材窜入铁口孔道的缝隙,从而降低铁口喷溅现象。有如下步骤:

(1)利用另一铁口出铁的时间间隙,用65mm钻头对铁口进行钻孔,深度为1.5~1.8m。

(2)泥炮内装满炮泥, 泥炮前端掏出一小段空间,将准备好的专用自流修补料塞入掏空的通道,泥炮最前端再糊上小部分炮泥,防止自流料流出。

(3)将泥炮口对准铁口,利用泥炮将自流修补料打入提前钻好的铁口孔道,保持半小时左右再退炮。

4.2 统一炉前操作

铁口喷溅期间,炉前工区长24小时值班,时刻关注铁口喷溅问题。炉前实行三班统一操作,严格执行车间制定的标准化操作作业。具体如下:

(1)严格执行炉前交接班制度。接班前,炉前班长及铁口负责人详细了解铁口工作状况,开口机及泥炮工作情况。

(2)出铁前,炉前班长全面检查铁口泥套、铁水罐准备、钻头大小及撇渣器通畅情况。

(3)控制东西两铁口合理深度,使其在2900±100mm范围,保证铁口好开。

(4)加强铁口泥套维护,泥套损坏及时修补,杜绝铁口过浅跑大流事故。

4.3 提高炮泥质量

炮泥作为高炉堵铁口的材料,其质量的好坏直接影响铁口的寿命的出铁状态。好的炮泥要具有如下性能:(1)气孔率适宜,干燥时容易排出气体和水分;(2)较高的耐火度,较强的抵抗渣铁溶液的冲刷能力;(3)适度的可塑性,便于形成铁口泥包;(4)能迅速烧结并具有一定的烧结强度。铁口喷溅期间与炮泥厂家协商,改进炮泥结合剂加入方法,加入适量的树脂代替蒽油和焦油混合结合剂,这样使炮泥结焦温度降低,一定程度上解决了潮铁口的问题。两铁口更换含有适量树脂的炮泥24小时之后,铁口喷溅时间也明显缩短。

4.4 优化炉内操作 提高高炉管控水平

面对铁口喷溅对高炉生产造成的被动情况,炼铁技术人员认真分析存在的优势和短板,以高炉稳定顺行为前提,车间制定合理科学的高炉攻、守、退的操作制度,提高对高炉的管控水平。高炉三班值班工长严格执行车间制定的操作制度,提高标准化操作水平,力保炉况顺行。铁口喷溅期间,高炉铁水化学热和物理热以及炉渣碱度控制在合适的范围内,保证渣铁具有良好的流动性,为炉前出铁作业创造条件。

5 实施效果

高炉炼铁生产是一项非常复杂的系统工程,随着安全环保生产理念的深入,炉前渣铁排放系统在炼铁生产环节中显得尤为重要。快速治理炉前铁口喷溅,减少烟尘排放降低环保风险,成为很多炼铁工作者一项重大任务。合理有效的使用新工艺、新技术,为高炉稳定顺行高产高效提供保障。通过摸索实践,采取上述多种手段综合治理,2021年12月13日以后铁口非正常喷溅已基本消除,高炉稳定顺行,各项技术经济指标明显上一台阶。