邹有光 李磊 胡强 张海洋 樊欢 董少文 王忠民

(安钢集团信阳钢铁有限责任公司)

摘 要:对信钢1250m3高炉热风炉设备及烘炉操作经验进行了总结。由于烘炉前准备工作充分、烘炉曲线制定合理,尤其烘炉使用稳焰器保证了烘炉效果,为硅砖热风炉烘炉提供了重要参考价值。

关键词:热风炉;稳焰器;烘炉;硅砖

1 概况

信钢1250m3高炉配置3座顶燃式热风炉,设计采用 Φ25mm 高效格子砖,设有板式煤气和助燃空气双预热装置,两台助燃风机集中送风,一用一备,热风炉燃料为单一高炉煤气,通过计算机实现自动燃烧控制、送风温度控制和换炉控制等。热风炉系统主要设计参数见表1。

表1 热风炉系统主要设计参数

|

项目名称 |

单 位 |

数 值 |

|

热风炉座数 |

座 |

3 |

|

燃烧器形式 |

|

顶燃式 |

|

格孔直径 |

mm |

Φ25 |

|

加热风量 |

Nm³/min |

3800 |

|

冷风压力(表压,最高) |

MPa |

0.5 |

|

设计风温 |

℃ |

1200(能力1250) |

|

废气温度 |

℃ |

平均320,最高450 |

|

助燃空气预热温度 |

℃ |

≥200 |

|

高炉煤气温度 |

℃ |

≥200 |

|

热风炉工作制度 |

|

两烧一送 |

|

送风时间 |

min |

45 |

|

单位鼓风量加热面积 |

m2/m3 |

≥45 |

|

单位鼓风的格子砖重 |

t/m3 |

≥1.0 |

|

燃料组成 |

|

高炉煤气 |

|

煤气发热值 |

kJ/m³ |

≥3150 |

热风炉砌体结构及材料

(1)热风炉本体

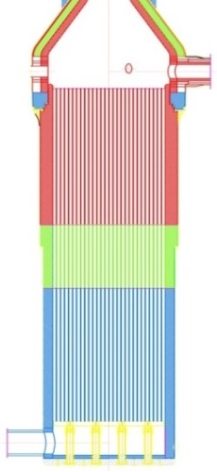

顶燃式热风炉采用三段式本体砌筑结构(见下图),蓄热室大墙耐火材料直接砌筑在炉底板上,各部位砌体之间设有滑动缝。热风炉蓄热室上部及燃烧室高温区采用高温性能好的硅砖RG95,下部根据热风炉的温度分布情况分别采用低蠕变高铝砖DRL和粘土砖 RN42,底部采用低蠕变高铝砖DRL。

图 三段式本体砌筑示意

(2)热风炉蓄热室、燃烧室、燃烧器

热风炉拱顶及燃烧器炉壳内壁喷涂耐酸喷涂料,拱顶最里层砌以345mm厚的硅砖(RG),由里向外依次砌以厚230mm的轻质硅砖(GGR-1.2)、114mm的轻质粘土砖(NG-0.8)和陶瓷纤维毯。

燃烧器采用多火孔预混陶瓷燃烧器,上面两排煤气烧嘴,下面两排空气烧嘴,燃烧器砖采用红柱石堇青石砖。

燃烧器、燃烧室和各孔口均采用组合砖砌砖。燃烧室喉口部位选用红柱石砖。

蓄热室全部为格子砖,格子砖采用六边形、19孔、孔径25mm的格子砖,其加热面积为 56.64m2/m3。

热风炉耐火砖理化性能指标

表2 热风炉耐火砖理化性能指标

|

砖材质 |

粘土质 |

红柱石莫来石质 |

低蠕变高铝质 |

刚玉莫来石质 |

红柱石堇青石砖 |

硅砖 |

||

|

砖牌号 |

RH-140 |

DRL-135 |

DRL-150 |

RTHJ-53 |

||||

|

1、化学成分 |

||||||||

|

Al2O3 % |

≥42 |

≥57 |

≥65 |

≥75 |

≥53 |

≤1.0 |

||

|

SiO2 % |

|

|

|

|

|

≥95 |

||

|

Fe2O3 % |

≤2.0 |

≤1.2 |

|

≤1.2 |

≤1.2 |

≤1.2 |

||

|

MgO % |

≤1.5 |

|

|

≤1.0 |

≤0.6 |

≤0.2 |

||

|

2、体积密度 |

||||||||

|

t/m3 ,≥ |

2.15/2.1 |

2.5 |

2.55/2.5 |

2.7 |

2.3 |

1.85/1.8 |

||

|

3、真密度 |

||||||||

|

(t/m3) |

|

|

|

|

|

≤2.33/2.34 |

||

|

4、显气孔率 |

||||||||

|

% |

20/22 |

≤20 |

≤22/24 |

≤21 |

≤22 |

≤22/24 |

||

|

5、真气孔率 |

||||||||

|

% |

|

|

|

|

|

≤23 |

||

|

6、常温耐压强度 |

||||||||

|

MPa |

≥45/35 |

≥50 |

≥55 |

≥60 |

≥60 |

≥40(30) |

||

|

7、热震稳定性1100℃,水冷 |

||||||||

|

次 |

|

|

|

|

≥100 |

|

||

|

8、重烧线变化 |

线膨胀1000℃ ≤1.26% |

|||||||

|

℃ /4h |

1400 |

1450/2h |

1450/2h |

1550/2h |

1450/2h |

|||

|

% |

-0.4~0.1 |

-0.2~0.2 |

-0.2~0.1 |

-0.2~0.2 |

||||

|

9、蠕变率 (0-50h/0.2MPa) |

||||||||

|

℃ |

|

1400 |

1400 |

1500 |

1300 |

1550 |

||

|

% |

|

≤0.8 |

≤0.8 |

≤0.8 |

≤0.8 |

≤0.8 |

||

|

10、荷重软化温度 (0.2MPa) |

||||||||

|

℃, |

1400 |

1600 |

-- |

-- |

1500 |

1650 |

||

2 烘炉目的

1) 使热风炉内砌体的物理水、结晶水缓慢而充分的蒸发、干燥、膨胀,使砖缝中的泥浆获得较好的高温性能,增强砌体强度和稳定性。避免水分突然大量蒸发,破坏砌体;

2) 使耐火砖(硅砖)均匀、缓慢而又充分膨胀,避免砌体因热应力集中或晶格转变造成损坏,影响热风炉的使用寿命;

3) 使热风炉内逐渐蓄积足够的热量,保证热风炉主燃烧器点火所需要的顶温。

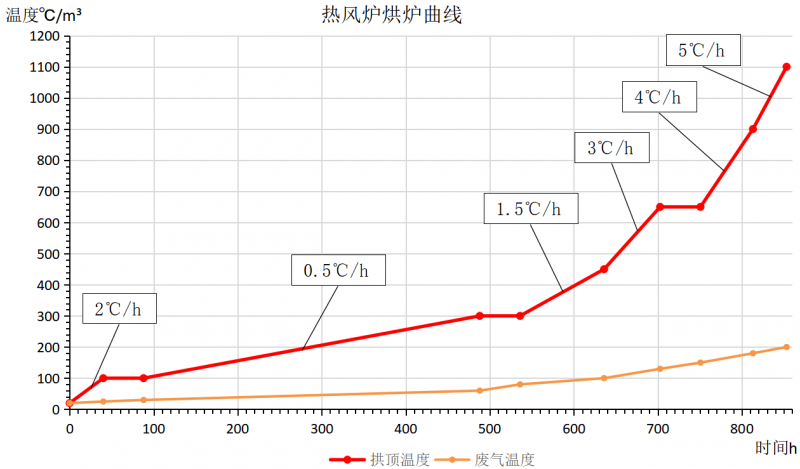

3 制定烘炉计划及烘炉曲线

根据新建顶燃式硅砖热风炉烘炉要求及硅砖升温特性,烘炉时间约:35天。升温计划及高炉煤气用量见表 3

|

升温段℃ |

升温速度℃/h |

阶段时间h |

累积时间h |

累积天数d |

1座炉煤气小时流量Nm³/h |

3座炉煤气阶段阶段流量Nm³ |

理论废气温度℃ |

||

|

点火 |

~ |

20 |

0 |

0 |

0 |

0 |

0 |

0 |

20 |

|

20 |

~ |

100 |

2 |

40 |

40 |

1.7 |

100 |

12000 |

25 |

|

100 |

~ |

100 |

0 |

48 |

88 |

3.7 |

200 |

28800 |

30 |

|

100 |

~ |

300 |

0.5 |

400 |

488 |

20.3 |

300 |

360000 |

60 |

|

300 |

~ |

300 |

0 |

48 |

536 |

22.3 |

500 |

72000 |

80 |

|

300 |

~ |

450 |

1.5 |

100 |

636 |

26.5 |

800 |

240000 |

100 |

|

450 |

~ |

650 |

3 |

67 |

703 |

29.3 |

1400 |

280000 |

130 |

|

650 |

~ |

650 |

0 |

48 |

751 |

31.3 |

2000 |

288000 |

150 |

|

650 |

~ |

900 |

4 |

63 |

813 |

33.9 |

2500 |

468750 |

180 |

|

900 |

~ |

1100 |

5 |

40 |

853 |

35.5 |

3000 |

360000 |

200 |

|

合计 |

853 |

35.5 |

|

2109550 |

|

||||

烘炉曲线

4 烘炉难点

(1)硅砖热风炉烘炉特点要求升温缓慢平稳,使用高炉煤气烘炉温度很难做到精准控制。

(2)烘炉温度小于700℃,使用高炉煤气容易灭火。

(3)一旦灭火热风炉内富集未燃煤气,必须进行驱赶检测煤气浓度合格后才能重新点火,吹扫热风炉内残余煤气势必造成烘炉温度下降。

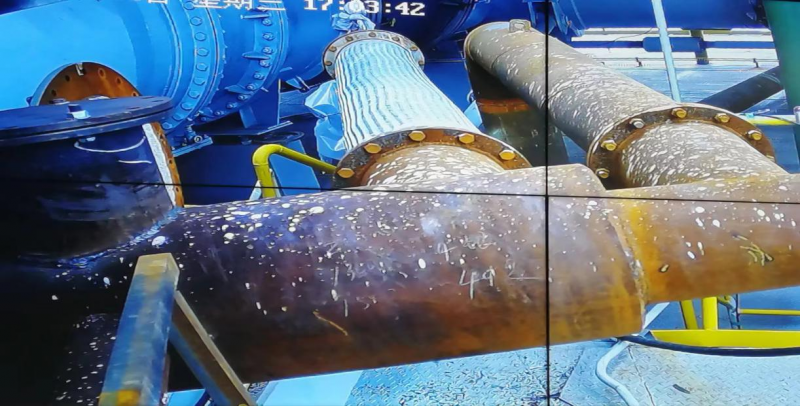

5 临时燃烧器及稳焰器制作使用

(1)在热风炉上部人孔处安装临时燃烧器。为保证硅砖热风炉平稳缓慢升温的特点,此次在临时燃烧器空气、煤气支管上均加装了电动调节阀,实现精准调节。

(2)为确保烘炉前期低温段不出现煤气灭火,此次使用稳焰器专利技术。

6 结语

(1)硅砖热风炉烘炉是一项系统工程,具有很强的技术性,主要是硅砖的组成及矿物特性所决定的。要做好烘炉的前期准备工作,制定严格的烘炉曲线,并按照曲线进行烘炉,尽量保持烘炉期间温度的稳定性,避免温度大幅波动。

(2)这次烘炉采用了稳焰器新技术,在烘炉温度小于700℃时避免了煤气灭火,保持了烘炉的连续性和稳定性。

(3)此次热风炉烘炉是相当成功的,为今后硅砖热风炉烘炉提供了宝贵的经验。

参考文献

[1] 周传典.高炉炼铁生产技术手册[M]. 北京:冶金工业出版社.2003.444--457.

[2] 张寿荣.高炉失常与事故处理[M]. 北京:冶金工业出版社.2013.14--16.