陈生利

(广东中南钢铁股份有限公司,广东韶关 512123)

摘要:韶钢7号高炉(2200m3)2022年3月大修投产后3个铁口出现较为严重的喷溅现象,造成出铁时渣铁流偏小,易导致高炉炉内憋渣铁,影响高炉稳定、顺行。后续采取了降低炉内压差、优化高炉操业制度、铁口压浆、改善炮泥质量、重新制作铁口泥套等措施进行综合治理,取得了良好的效果,使铁口喷溅问题得到了有效的控制,高炉铁产量逐步由6800t/d提升至7200t/d以上水平,效果显著。

关键词:高炉;铁口喷溅;压浆

0 前言

韶钢7号高炉有效容积2200m3,于2021年10月18日停炉大修,2022年3月31日点火开炉。高炉设南北两个出铁场,3个铁口(南侧两铁口夹角60°)。液压炮和开口机异侧布置。正常出铁制度为南、北两个出铁口交替出铁,另外一个修补备用(1#铁口北边修沟除外)。自该高炉投产后,铁口出铁喷溅问题严重,使炉内渣铁不能及时有效的排放,直接影响高炉正常的生产,造成高炉产量低、消耗、矿耗高、环保等一系列问题。

1 铁口喷溅的影响

1.1 影响炉外作业安全

韶钢7号高炉高炉铁口喷溅在铁口出铁过程中渣铁流分散严重,出铁过程中烟尘大,炉前除尘系统负荷过重难以及时排除,出铁场烟尘污染严重,对环保管控造成很大的影响(见图1),铁口堵口后大沟两边渣铁堆积严重,需24h安排专门的勾机随时待命清理,大大增加了炉前员工的工作量(见图2);同时由于铁口喷溅,炉前员工在铁口周边区域作业时安全隐患极大。

另外,韶钢7号高炉铁口区域采用围蔽式结构,在铁口长时间喷溅严重时,引起铁口区域温度高及部分铁花飞溅到开口机、液压炮油管上,造成开口机、液压炮油管频繁烧坏,对正常生产造成极大的困扰。使用高强度炮泥后喷溅有缓解但未从根本上解决。表1是使用高强度炮泥后铁口喷溅情况。

表1 使用高强度炮泥后铁口喷溅情况

|

铁口号 |

使用日期 |

出铁炉次 |

无喷溅炉次 |

一般喷溅炉次 |

喷溅严重炉次 |

漏铁炉次 |

|

1号铁口 |

4月16-30日 |

61 |

43 |

16 |

2 |

|

|

3号铁口 |

4月16-30日 |

62 |

35 |

21 |

5 |

1 |

|

合计 |

|

123 |

78 |

37 |

7 |

1 |

|

说明 |

从4月16日70151炉次开始使用高强度炮泥,至4月30日,共使用123炉次。1号和3号铁口深度平均分别达到3448mm、3458mm。 |

|||||

1.2 对高炉生产的影响

1.2.1 对高炉稳定性的影响

铁口长时间喷溅会影响炉内渣铁不能及时有效的排放,渣铁难以出净,高炉受憋,引起高炉压差高且时有冒尖,需经常减风过渡,造成高炉加减风频繁,高炉长期慢风作业(正常风量4900m3/min,实际4750m3/min),导致高炉风速低,鼓风动能小,风口回旋区窄,中心气流不足,易造成高炉中心堆积,对高炉稳定、顺行造成重大影响。

1.2.2 对高炉产量及指标的影响

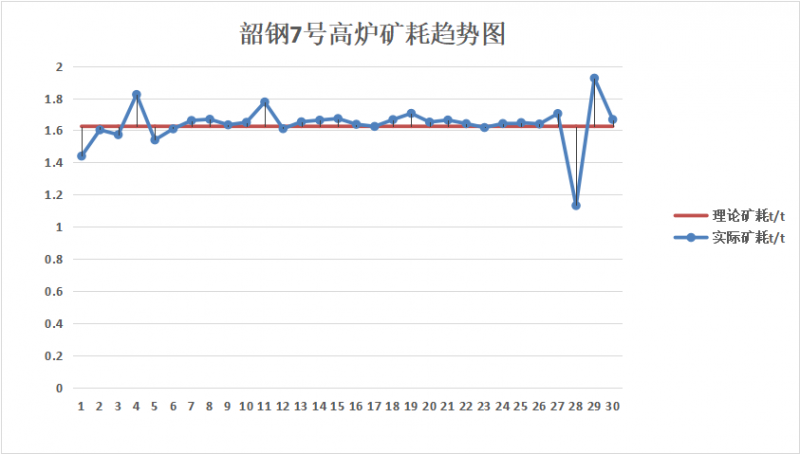

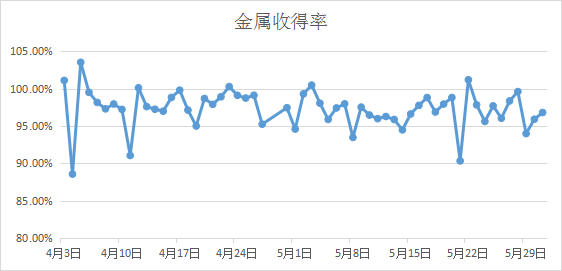

铁口长时间喷溅出渣铁差,高炉经常减风,造成高炉冶炼强度降低,影响产量减少。因高炉长时间压差高,高炉在操作上被迫采取降低矿焦比、小批重、发展中心气流等措施改善高炉透气性,造成高炉消耗高,技术经济指标差,铁口喷溅造成铁损大,金属收得率低,矿耗高。图1是韶钢7号高炉2022年4-5月矿耗趋势,图2是韶钢7号高炉2022年4-5月金属收得率趋势。

图1 韶钢7号高炉2022年矿耗趋势

图2 韶钢7号高炉2022年4-5月金属收得率趋势

2 铁口喷溅的原因分析

高炉铁口严重喷溅一般出现在大中修高炉开炉后,主要原因是耐材烘烤后产生的水蒸气、炉内产生的煤气通过耐材缝隙窜入铁口孔道,使渣铁在煤气或蒸汽的巨大压力下喷溅而出[2]。比较直接的原因有:

①7号高炉铁口部位炉墙是采用碳砖和棕刚玉预制件整体砌筑而成(见图3),铁口孔道横向交叉方向上的砖缝以及铁口孔道泥芯外环和碳砖之间捣打料致密程度差,是铁口孔道产生窜风的主要因素;

②冷却壁间的缝隙窜气;

③风口各套与风口组合砖之间缝隙窜气;

④炉缸耐材砌筑时灰浆不够饱满或者砖缝超标砌体间窜气。

图3 7号高炉铁口部位碳砖及棕刚玉

2.1 冷却壁之间缝隙

高炉冷却壁间缝隙采用碳化硅捣打料填充,间缝隙狭小,内宽外窄。外侧缝隙一般在 20~30mm,内侧缝隙最大可至50mm,捣料施工非常困难。施工过程中采用手工捣打,密实度难以保证,开炉后碳化硅捣打料干燥收缩,出现较大缝隙,形成煤气通道[2]。

2.2 风口各套与风口组合砖之间缝隙

由于风口套为铜件,热膨胀系数大。高炉投入生产后,受温度影响,风口套及组合砖均会膨胀,为了保护设备,消除热应力,风口套与组合砖之间需要填充缓冲泥浆,施工过程的细节控制不好,就会成为高炉煤气泄漏的通道。

2.3 耐火砌体间缝隙

耐火砖之间需要用结合剂填充密封。如果灰浆不够饱满,砖缝就会超标,加之铁口通道所选用的耐材比较复杂,碳砖和刚玉砖组合在一起,由于材料性质的差异,也给铁口通道的密封带来很大困难。

2.4 炉壳与冷却壁间缝隙

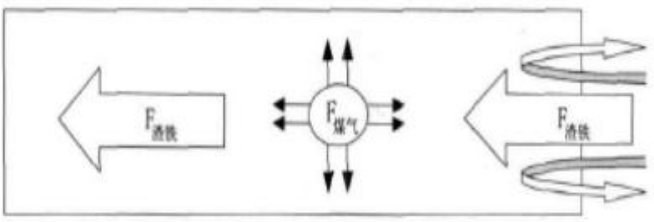

在高炉砌筑时,炉壳与冷却壁之间的缝隙,原工艺是采用铁屑填充。由于这种施工方法费时费力,所以现工艺采用自流式耐火泥浆填充,烘炉期间采取压力灌浆,以增加密实度。灌浆料的性能选择不当或者施工方法不妥,均会造成冷却壁与炉壳间存在较多的缝隙,加上炉壳钢结构密封不严,常常会造成大量煤气泄漏。图4是铁口出渣铁情况受力分析图,图4是铁口孔道窜煤气示意图。

图4 铁口出渣铁情况受力分析图

3 铁口喷溅治理措施

3.1 降低高炉炉内压差

韶钢7号高炉开炉后风口面积为0.3321m2,2022年4月28日休风风口面积缩小到0.3265m2,确保高炉风速及鼓风动能,炉内采取高压差(210KPa)、高顶压(245KPa)操作,因热风压力、压差高在一定程度上加剧了铁口喷溅。

为解决铁口喷溅对高炉生产造成的被动情况,炼铁技术人员技术攻关,采取上、下部调剂的方式改善炉内气流分布:

①扩大风口面积。至2022年10月,利用高炉休风机会,分三次将高炉风口面积逐步调整至0.3471m2,提高高炉入炉风量,活跃炉缸;

②使用长风口。利用高炉休风机会,分三次将小套长度为541mm的短风口全部调整为581mm的长风口,促进中心气流畅通;

③由圆形溜槽改为方形溜槽,实现精准布料;

④优化布料制度。布料矩阵由“平台+漏斗”改为“中心加焦”模式,改善炉况一方面稳定炉况,提高炉况的抗波动能力,另一方面减少高炉热风压力的波动,有利于减少铁口喷溅,促进及时出干净渣铁。

3.2 优化高炉操业制度

为进一步缓解铁口喷溅,炉内为炉外创造良好的出铁条件,在确保高炉稳定顺行的前提下,韶钢7号高炉制定合理、科学的攻、守、退的操作制度,提高对高炉的管控水平:

①每班制定详细的操业方针,值班工长严格执行好操业方针的同时,持续提高其精细化操业水平,精心操作,维护炉况的稳定;

②根据走料及炉况顺行情况,风量尽可能维持在4900m3/min以上的水平,优先提升鼓风动能,保持炉芯、炉缸活跃;

③值班工长每班对理论碱度进行检查、校核,同时加强炉温管控的精准性:PT:目标1495℃~1535℃;[Si]:0.30~0.60%;R:1.20-1.27;[S]:0.020~0.035%。

3.3 铁口压浆

3.3.1 铁口、风口区域压浆

韶钢7号高炉利用休风机会对风口、铁口区域进行压浆,消除风口各套与风口组合砖之间缝隙窜气、冷却壁间的缝隙窜气原因引起的铁口喷溅因素。具体如下:

①风口中套压浆;

②第4层冷却壁原有10个压浆孔清通,进行压浆;

③每个铁口两侧各开2个孔压浆;

④炉底1层冷却壁下部开孔5个,将冷却壁缝隙水排出。

3.3.2铁口孔道在线压浆

在正常生产时,通过铁口孔道压浆方式,将软质压浆料压入铁口孔道,堵塞煤气通过炉缸耐材窜入铁口孔道的缝隙,从而降低铁口喷溅现象。步骤如下:

①正常生产期间拔炮后重新装炮后掏空泥炮前段600mm左右空间,装入自流修补料(15-20Kg);

②炮口最前段预留80mm用炮泥堵上,用小钻头Φ50mm钻铁口至红点然后堵口打入炮泥,30min左右拔炮;

③在线压浆可根据实际铁口喷溅情况灵活操作。图11是液压炮装软质压浆料示意图。

3.4 改善炮泥质量

高炉堵口炮泥作为高炉堵铁口的材料,其质量好坏直接影响铁口的寿命及出铁状态,好的炮泥既能防止铁口跑大流、泥潮、铁口喷溅等不利影响,又能保证炮泥硬度适中,铁口好开好维护。对铁口炮泥的质量要求:要有足够的耐火度,合适的气孔率,以及抗铁水冲刷、侵蚀能力强,同时要有好的透气性,易于烘干不裂,烧结性能好,强度高,开口性能好,污染小,有好的可塑性[1]。

韶钢7号高炉铁口喷溅对高炉正常生产影响大后,经炼铁技术人员评估决定将常规炮泥改为高强度、高马夏值炮泥。通过试用瑞尔高强度炮泥后效果明显,喷溅现象改善,在这种情况下,在治理铁口喷溅前期使用瑞尔高强度炮泥,逐步采取相关治理措施后过渡到瑞尔高强度炮泥加瑞尔常规炮泥,治理后期使用瑞尔常规炮泥,通过对炮泥质量的改善及不同时期炮泥的搭配使用,对治理铁口喷溅起到了积极的促进作用。

3.5 重新制作泥套

2022年5月,韶钢7号高炉利用长时间休风机会,将3个铁口均重新做泥套,消除因泥套原因引起的铁口喷溅因素。主要步骤如下:

①拆除铁口框架保护板,清理铁口到碳砖之间所有耐材;

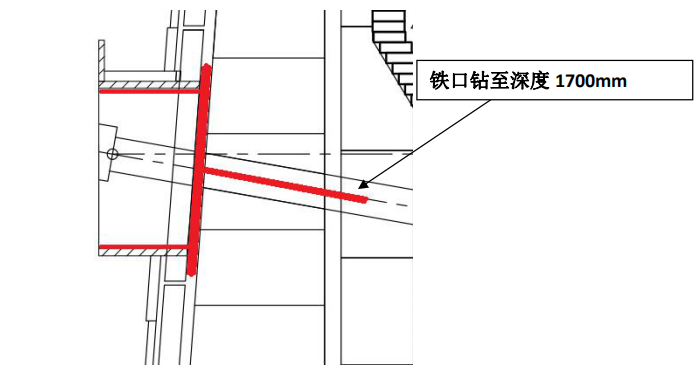

②铁口用Φ50mm钻头钻至1700mm位置并吹扫干净;

③在铁口框架上焊接厚度δ30mm钢盲板并在盲板上开设两个Φ30mm,压浆孔利用压浆孔压入流动性好渗透性强的碳质压入料;

④初凝后清理至碳砖的压入料,原样恢复铁口保护板,浇注泥套。图6是制作泥套示意图。

图5 制作泥套示意图

4 治理效果

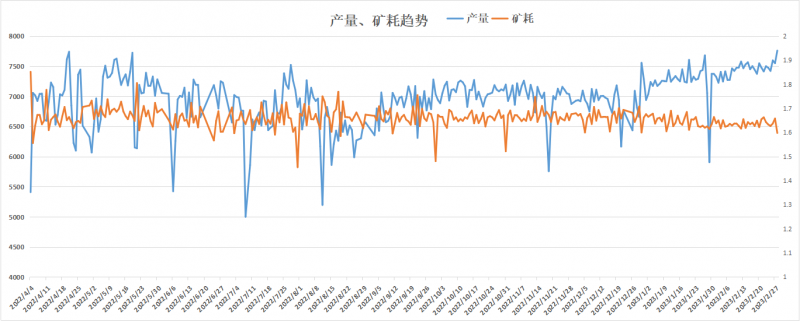

韶钢7号高炉大修后于2022年3月31日点火开炉,开炉后铁口持续喷溅,通过以上几个措施的实施,2022年9月下旬铁口喷溅情况得到有效控制,铁口喷溅现象得到控制后高炉产能得到释放,2022年12月高炉产量升高(产量由6800t/t提升至7200t/d),消耗下降(燃料比由515kg/t下降至510kg/t)。图7是治理后产量、矿耗趋势图。

图6 产量、矿耗趋势图

5 小结

(1)高炉炼铁生产是一项非常复杂的系统工程,属于“黑匣子”操作,而铁口喷溅是高炉大中修后现场常见的问题。

(2)2022年3月31日韶钢7号高炉开炉后,3个铁口长时间喷溅,韶钢炼铁技术人员使用新技术、新工艺,通过上述多种措施快速的治理铁口喷溅,2022年10月上旬铁口喷溅情况得到有效控制,炉况转入稳定顺行,铁口喷溅现象得到控制后高炉产能得到释放,高炉产量升高,消耗下降。

参考文献

[1] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2002.8 302-305

[2] 刘书平,卫钢. 炼铁[M]炼铁编辑部,2013.4 50-52