荆林山

(首钢长治钢铁有限公司, 山西 长治 046031)

摘 要:鼓式环冷机在烧结工艺生产中的应用非常广泛,直接关联整个生产工序,且对生产安全性有很大的影响。为实现烧结环冷机台车的稳定运行,基于环冷机台车在烧结工艺生产中的使用状况,对常出现的故障原因进行分析,并针对性采取控制措施,最终实现了成本的大幅降低,保证了生产的稳顺进行。

关键词:环冷机;台车;故障;分析

1 环冷机的应用及性能概述

首钢长钢公司炼铁厂现有 2 台 228 m2 鼓风环式冷却机(以下简称“环冷机”),与 2 台 200 m2 烧结机配套使用。主要功能是为烧结矿冷却、降温,主要负责将烧结机烧成的熟料冷却后输送至筛分系统,环冷机台车在受料区域,接受烧结机单辊破碎机下料斗卸下的炽热烧结矿后,随回转框架沿水平圆形轨道作圆周运动,转动过程中烧结矿经 4 台环冷机鼓风冷却,旋转一周到达卸矿区,水平圆形轨道改为向下弯曲的曲轨,装满烧结矿的台车体底板随曲轨轨迹倾斜,将冷却的烧结矿从出料斗排出,经皮带输送机运往下一道工序,完成一个循环。台车运转一周,正常产量条件下需耗时 88 min,最大产量条件下需耗时 83.2 min。

环冷机的驱动装置主要由 2 套驱动系统组成。每套系统都由 2 台驱动电机(型号 YVP180L-8 11kW)、2 台减速器(型号 HHW50B-1540-11)、2 套主动摩擦轮、被动摩擦轮及围绕环冷机外环一圈的摩擦板和安装于内环的侧辊构成[1]。环冷机台车运行靠 2 台电机同步驱动 2 台减速器,减速器驱动摩擦轮,再驱动固定于台车回转框架外环一圈的摩擦板,进而带动台车绕内外水平轨道作圆周运动。环冷机台车前端用铰链连接在回转框架上,由铰接座、中间装配关节轴承(型号为 ES90)、销轴组成,台车转动过程,两侧台车轮在内外环轨道上随之转动。

整套环冷机由 54 块台车组成,内外环共计 108 个台车轮,车轮内腔装有轴承(型号为 352224),轴承装配于两侧车轮轴上外部用丝圈定位。台车宽度 3.2 m,栏板高度 1.5 m。

2 环冷机台车轮故障经济损失分析

受工艺生产及余热发电需求影响,从受料区域接受的烧结矿料温在 750~800 ℃,到排料口料温在300 ℃左右,导致环冷机台车长期处在高温运行环境中[2]。温度高,车轮内侧透盖密封受热裂化,密封效果差,料中的细颗粒会随冷却风进入轴承导致润滑效果变差。台车轮内腔装有轴承,轴承滚动体保持架均为双列可分离式装配,日常点检过程中无法及时发现台车轮传动部位存在的隐患,导致设备出现非计划停机,每次处理需要将损坏台车转至曲轨部位,耗时约3~4 h,职工劳动强度较大,作业环境恶劣。

台车轮润滑周期为 3~4 个月,每次更换处理需停机 3~4 h,每年因台车轮故障影响主机生产(6~8)次×4 h/ 次 =24~32 h,按环冷机烧结矿的正常生产处理量为 448 t/h 计算,每年直接影响产量 448 t/h×(24~32)h=10 752~14 336 t。正常生产状态下,2 台烧结机日产烧结矿 11 000~12 000 t。

3 环冷机台车故障的影响因素及原因分析

3.1 环冷机的工作原理

环冷机台车运行时,由 2 台电机同步驱动 2 台减速器,减速器驱动摩擦轮,再驱动固定于台车回转框架外环一圈的摩擦板,进而带动台车绕内外水平道轨作圆周运动。环冷机台车前端用铰链连接在回转框架上,由铰接座、中间装配关节轴承、销轴组成,台车转动过程中,两侧台车轮在内外环轨道上随之转动。

3.2 影响环冷机台车使用效果的因素

环冷机台车的使用效果与结构形式、车轮润滑冷却方式、使用环境等影响因素有关,甚至在某些特殊场合中,环境因素成为影响其使用效果的主导因素。

3.2.1 环冷机台车设计结构形式及润滑方式的影响

环冷机台车主要由台车本体、台车轮、篦板、侧板、人形架组成。对车轮踏面进行淬火处理,以提高寿命。车轮轴与台车本体轴向固定采用螺栓连接;台车本体与三角梁之间设有定位块,以限制台车本体的正确位置[3]。台车轮在内外环轨道作水平运动。台车铰接座关节轴承为自润滑轴承,车轮轴承主要靠人工手动加油。

此外,台车轮设计结构、轴承及车轮磨损、铰接座及销轴磨损、密封裂化等都会直接影响台车的实际使用效果

3.2.2 实际运行工况对环冷机台车的影响

环冷机台车主要负责将烧结机烧成的熟料冷却后输送至筛分系统,属于关键工序,直接影响到主机的生产,定修周期为 3 个月。在实际工艺生产中,尤其是增加余热发电后,环冷机台车运行环境温度高、灰尘较大,长时间在此恶劣环境下会导致车轮内部密封结构遭受一定程度破坏,轴承润滑效果变差,润滑油自身温度升高,台车经运行一段时间后,油品机杂、灰尘等含量变高,导致油质劣化[4]。此外,不良的运行环境(如灰尘、高温等)都会导致台车密封结构变形、劣化,直接影响到环冷机的使用效果。

3.3 台车损坏故障原因具体分析

由于车轮内腔装配轴承为双列,日常检查或检修时装配于内侧的轴承保持架、滚动体不可见,维护人员对其内部损耗情况、油脂润滑情况、劣化情况无法判断。且人工加油时,主要通过外部端盖从外到内压入油脂,通过车轮旋转时,带动油脂注入车轮轴承内腔,从而实现对车轮轴承的润滑和冷却。运行时间较长会导致内部结构出现一定程度破坏、磨损,润滑油自身温度升高,经使用一段时间后,油品中水分、机杂、灰尘等含量变高,会导致油质劣化、油量减少,最终导致了轴承损坏[5]。台车轮内部轴承不便于点检维护是导致台车故障率高的主要原因。

由于烧结工艺生产控制偏差,加上余热发电的影响,进入环冷机的烧结矿在接料处料温为 750~800 ℃,排料口的料温也有 300 ℃,环冷机长时间在高温状态下运行,台车轮结构磨损、变形,密封结构损坏,机杂进入轴承内腔,润滑油自身温度升高,油量损耗,使轴承散架,导致台车轮框动磨损加剧,甚至移位掉道,如图 1 所示。

此外,由于台车在高温环境中运行时密封变形,密封效果变差,润滑油泄漏严重,在无法停机进行处理的情况下无法进行人工补油,也加剧了密封损坏,导致润滑变差,劣化趋向更加严重。每次更换台车轮或轴承都需将故障台车车轮先行固定,再转至曲轨部位,用倒链掉起台车车轮离开轨道上沿才可进行更换。工作温度高、灰尘大、人员需交替进行作业也是造成台车故障时间较长的又一原因。

检修时,对更换下的台车进行拆卸检查,外部保持完好,其车轮内部密封损坏导致异物进入车轮轴承内部,油脂损耗且与异物凝结成块状,无法达到润滑效果。轴承被异物填满,运行负荷过大,强制启动也会造成运行负荷过大,从而导致轴承损坏抱死,车轮轴磨损。强行运行是导致台车轮掉落、造成台车故障的直接原因。

4 改造方法及措施

结合烧结工艺生产实际及环冷机台车实际的运行环境,总结得出台车故障原因:台车车轮密闭设计结构存在不足和缺陷,无法适应环冷机实际运行环境,在长期处在高温、灰尘大的环境中运行一段时间后,结构变形、磨损劣化,密封结构遭到破坏,无法起到密封作用,润滑效果变差,轴承被异物填满堵塞,导致电机烧损,从而直接导致台车轮故障损坏。因此,消除故障应从完善设计结构形式、改善润滑、改进工作方法、降低作业难度这几方面入手,实现快速、高效处理,加强日常检查维护,以适应烧结工艺生产和环冷机的实际运行环境[6]。

为了更好地解决上述问题,结合目前公司优化提效、人员大幅减少的现状,积极开展小改小革,鼓励倡导技术革新,更好地利用有限资金产生最大的经济效益,根据实际生产需求,对环冷机台车轮从改变润滑方式、改变更换车轮及轴承位置、降低更换时间等方面进行改造。

4.1 增加人工干油泵

通过分析和讨论决定在环冷机增加 2 台人工干油泵,同时将原先车轮轴上的加油孔全部疏通恢复,缩短润滑轴承周期,每月只需用人工加油泵加油一次,这使得操作难度降低,改变了传统需定修时将台车轮端盖逐一拆下进行人工加油的方式。在日常生产维护中,不需停机即可实现人工补油,高效快捷,以适应目前烧结机生产工况运行[7]。如图 2 所示,所用手动干油泵现有备件均可通用,无需另行购置,降低了改造成本。

4.2 改变环冷机更换台车轮位置

1)整体改动更换装置简单易于实施,在设备定修时即可实施,可先行选定位置,将轨道改为活动轨,无图 2 增加人工干油泵需专门申请检修时间,导致非计划停机,影响生产,检修工作量变小。

2)改造费用低,加工简单,自己利用 M20 螺栓、 厚度为 10 mm、8 mm 的钢板、主机废弃的滑道制作压轨板、调整垫片、道轨接口连接板,降低成本。

3)在两段长轨道接口处一侧选取一段 800 mm 长轨道,将其改为活动轨道,便于移开更换车轮。

4)改变更换位置后,作业人员可以在环冷机水平段内外环完成对台车轮或轴承的更换,不需进入曲轨端内部,避免了温度高、空间狭小、灰尘大的恶劣环境,作业操作更方便、高效,装配、吊装、安装、润滑可以直观操作,且外部作业空间大,移动方便,各部位更换简单、快捷。

5)改变更换位置后,也便于日常维护和突发性停机时检查、更换轴承。

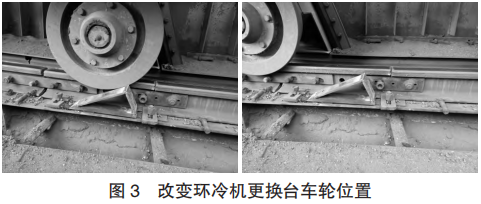

6)如图 3 所示,将更换位置改动后,简化了作业步骤,降低了更换难度,不需将台车整体吊起超出轨道上沿,只需用倒链固定,保持现有台车轮位置不变,在台车轮到达更换位置前,移开活动道轨,腾出更换车轮空间,更换完毕后将制作的三角形引轨座放置于台车轮前,随着台车转动慢慢转到水平轨道上,拆除固定用倒链,移开引轨座,将活动道轨复位,更换完成[8]。环冷机台车轮更换前后位置如图 3 所示。

5 改造效果

由于 5 号烧结机产量比 4 号机大,料温也较 4 号机高,决定先对 5 号机进行改造。 2023 年 9 月,利用工艺检修时间将 5 号机内外环轴承加油孔全部恢复,改为人工干油泵进行补油,保证了轴承润滑效果,检修时打开仔细查看轴承内腔油脂充足,这样就解决了轴承油脂因温度高、损耗加剧而得不到及时补充的难题。同时,对内外环水平轨道也进行改造。2023 年 10 月 26 日,5 号环冷机 31 号台车内环台车轮轴承抱死,临时组织人员更换,仅仅用时 50 min,并且更换后运行良好。日常维护中可由人工定期为台车轮补油,改善润滑效果,降低工作强度,保证设备安全、高效运行,更好地服务生产。

6 结语

针对烧结环冷机台车故障问题,通过增加人工加油泵及更换台车轮位置的相关改造后,取得良好的使用效果。下一步计划将首钢长钢公司炼铁厂 4 号环冷机的润滑方式、内外环台车轮更换位置均改造成现有 5 号环冷机的形式,达到降低工作强度、提高设备使用寿命、既降低生产成本又保障生产稳顺进行的目的。

参考文献

[1] 冶金工业部长沙黑色冶金矿山设计研究院.烧结设计手册[M].北京:冶金工业出版社,1990.

[2] 秦大同,谢立阳.现代机械设计手册[M].北京:化学工业出版社,2011.

[3] 张超,刘霞,朱绍峰,等.环冷机结构简介及跑偏故障分析[J].冶金设备,2014(2):76-78.

[4] 常涛.烧结环冷机升级改造后主要故障分析[J].山西冶金,2023,46(1):215-217.

[5] 路伟,娄晶,朱晓峰.烧结鼓风环式冷却机的跑偏及调整方法[J]. 天津冶金,2011(5):33-35.

[6] 梁春明,李光伟,左然兵.157 m2 环式冷却机的故障分析与解决方法[J].科技传播,2012,4(13):97.

[7] 牙东北.环冷机台车式回转支撑两种安装形式的对比分析[J].冶金与材料,2019,39(2):86-87.

[8] 李宏林.烧结机台车运行故障预防与处理[J].冶金管理,2021(5):50-51.