潘 军1,赵 滨1,刘 威1,沈思宝1

(1.马鞍山钢铁股份有限公司长材事业部,安徽 马鞍山 243000)

摘 要:针对马钢65t转炉出钢后到站钢水钢包透气砖气量小或无底吹,无法保证钢水成分和温度均匀性,以及出钢后到站钢水温度低于工艺要求目标范围下限,无法满足铸机正常浇注对钢水温度要求的问题,通过向钢包顶吹氩气搅拌,实现均匀钢水成分和温度的目的,通过向钢包顶吹氧气,同时加入 SiFe和SiMn合金,利用氧气与发热元素Si和 Mn反应放热,实现低温钢水在线快速提升温度的目的。生产实践表明:采用硅铁合金(含硅72.5%)和硅锰合金(含硅18.64%、含锰66.6%)作为发热剂,氧气压力为1.2 MPa,流量为1200Nm3/h,吹氧时间为5min时,平均升温速率为3.55℃/min,钢中发热元素 Si和Mn的平均烧损率分别为0.014%/min和0.022%/min。钢包顶吹工艺为转炉平稳高效冶炼提供重要保障,取得了良好的使用效果。

关键词:钢包;顶吹氩;顶吹氧;化学升温

随着终端用户对钢材质量的要求越发苛刻,单从技术层面来说,钢材质量优良主要体现在其纯净度高,各相异性小,成分偏差小等方面,钢包吹氩搅拌是获得高纯净度、高均匀 性、高精度钢材,保证均衡生产的关键环节[1]。钢包吹氩的形式主要有顶吹、侧吹以及底吹,尤其是钢包底吹氩,因其氩气利用率高,搅拌效果好,并且安全性强等优点,因而得到了广泛的应用[2-4]。

马鞍山钢铁股份有限公司长材事业部(以下简称“马钢长材事业部”),在实际生产过程中,钢包透气砖由于受到透气砖缝隙渗钢、透气砖表面粘渣以及透气砖缝隙变小等因素影响[5],使得进站钢包透气砖气量小或无底吹,无法保证钢水成分和温度的均匀性。另外,由于受到钢包热状态差、生产设备故障、生产组织不当等因素的影响,使得进站钢水温度低于工艺要求目标范围下限,致使连浇钢水因中包温度低无法浇完,有时甚至会发生温低断浇生产事故。针对上述异常生产状态,马钢长材事业部开展钢包顶吹工艺有关研究,并提出了具体的解决措施,以期为同类型钢铁企业转炉高效冶炼提供参考。

1 工况条件

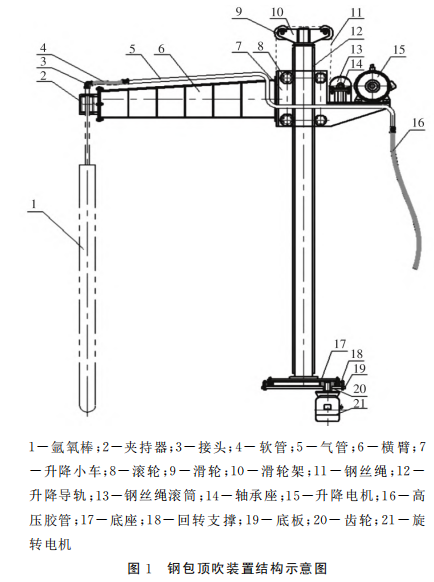

马钢长材事业部主要装备有:2座70t铁水 倒罐站、2座70t单喷石灰粉脱硫站、4座65t顶底复吹转炉、4座吹氩合金微调站、2座70tLF钢包精炼炉、2台六机六流全弧形150mm×150mm 方坯连铸机和2台异型坯连铸机。冶炼钢种主要以普通碳素钢、螺纹钢以及低合金结构用钢为主,其工艺流程为:转炉冶炼→吹氩合金微调站→方坯/异型坯连铸机。钢包顶吹装置结构示意图见图1。

针对异常生产状况并结合冶炼工艺要求,马钢长材事业部在原有吹氩平台基础上进行技术改造,增设具有氩氧可选择的顶吹功能装置,可以实现钢水顶吹氩搅拌或钢水化学升温。通过向钢包顶吹氩气,对进站钢包透气砖气量小或无底吹的钢水进行搅拌,以均匀钢水成分 和温度;通过向钢包顶吹氧气,根据冶炼钢种所需温度补偿的要求,同时加入SiFe和SiMn合金,利用氧气与发热元素 Si和Mn反应放热,对进站温度低于工艺要求下限的钢水进行快速升温。

2 钢包顶吹工艺原理

2.1 钢包顶吹氩气搅拌

钢包顶吹氩气搅拌的工艺原理是,吹入钢中的氩气在喷枪出口处呈囊状,气体上浮过程中分裂成气泡群,在粘性摩擦作用下,气泡群带动钢水由上往下作循环运动,通过传质和传热达到均匀钢水成分和温度的目的。

2.2 钢包顶吹氧升温

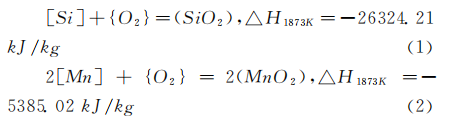

采用硅铁合金和硅锰合金作发热剂,通过向钢包顶吹氧气,利用氧气与发热元素 Si和 Mn反应放热,提升钢水温度,有关反应方程式如下[6,7]:

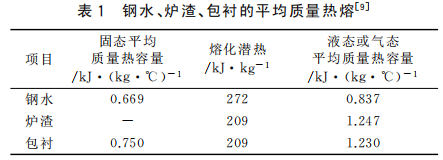

硅、锰氧化产生的化学热对钢水、炉渣和钢包炉衬同时升温。通常,炉渣与被加热部分 炉衬均为钢 水量的10%[8]。马钢长材事业部钢包容积为70t, 平均出钢量为65t,硅铁合金(含硅72.5%)和硅锰合金(含硅18.64%、含锰66.6%)中硅和锰收得率分别为90%和95%。以硅铁和硅锰合金发热效率和氧气利用率均为100%为计算依据,分别计算 要使65t钢水温度每升高1℃需要加入的硅铁合金和硅锰合金的量,相关热力学数据[9],见表1。

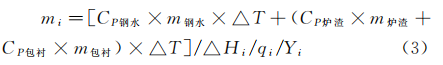

由热平衡计算公式[10],

式(3)中:△T为升温幅度,℃;Cp钢水为钢水比热容,kj·(℃·kg)-1;Cp 炉渣 、Cp 包衬分别为炉渣和包衬的比热容,kj·(℃·kg)-1;m 钢水 、m炉渣和m包衬分别为钢水量、炉渣量和被加热部分包衬量,t;△ Hi 为发热剂热效应,kj·kg-1;qi和Yi分别为发热剂中发热元素含量和收得率,%。

将相关数据代入式(3)计算得到,采用硅铁合金(含硅72.5%)和硅锰合金(含硅18.64%、含锰66.6%)作为发热剂时,65t钢水温度每升高1℃需 要加入的硅铁合金和硅锰合金的量分别为0.044kg和0.233kg。

3 具体实施步骤

马钢长材事业部根据现场生产异常状况,并结合具体钢种冶炼工艺要求,可以灵活选择顶吹氩搅拌或顶吹氧升温模式,可以实现钢水顶吹氩搅拌或钢水化学升温的目的。

3.1 钢包顶吹氩搅拌

3.1.1 钢包顶吹氩适用条件

钢种要求:直上不微调钢种;亮面大小:钢水亮面直径 D<200mm 或无亮面。

3.1.2 钢包顶吹氩操作

(1)顶吹气体选择吹氩模式,设定氩气压力1.4MPa,氩气流量1600Nm3/h,将氩氧棒插入钢水1300~1500mm深度,进行吹氩搅拌,并对钢水进行测温。

(2)按照普通碳素钢系列吹氩时间4min,低合金结构钢系列吹氩时间6min控制。

(3)吹氩结束后,再次进行测温取样,钢水成分温度符合工艺要求后,钢包加盖,出站连浇。

3.2 钢包顶吹氧升温

3.2.1 升温条件

钢种要 求:普通碳素钢系列、低合金结构钢系列;升温幅度:低于目标范围下限10~30 ℃;采用硅铁(含硅72.5%)和硅锰(含硅18.64%、含锰66.6%)作为发热剂,利用发热元素硅、锰与氧气反应放热,提升钢水温度;顶吹气体切换成吹氧模式,设定氧气压力为1.2MPa,流量为1200Nm3/h。

3.2.2 升温幅度确定

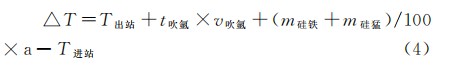

根据到站低温钢水实测温度,并根据吹氩过程钢水温降、补加合金熔化吸热造成的钢水 温降以及出站钢水工艺要求的目标温度,确定升温幅度△T ,可由下列计算公式确定:

式(4)中:△T为升温幅度,℃;T出站为出站钢水工艺要求目标温度,℃;t吹氩为吹氩时间,min;v吹氩吹氩过程钢水温降速率,取值范围为2~4 ℃/min;m硅铁 、m硅锰分别为补加的硅铁和锰铁合金的量,kg;a为每补加100kg合金造成的钢水温降系数,取值范围为0.02~0.04℃/kg;T进站为到站低温钢水温度,℃。

3.2.3 吹氧操作

设定氧气压力为1.2MPa,氧气流量为1200Nm3/h,将氩氧棒插入钢液1300~1500mm深度向钢水吹氧,并根据升温幅度 △T,确定吹氧时间t升温 ,可由下列计算公式确定。

![]()

式(5)中,t升温为升温时间,min;△T为升温幅度,℃;v升温为升温速度,取值范围为3.25~4.75℃/min。

3.2.4 喂丝脱氧

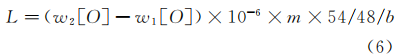

吹氩结束后,将氩氧棒提出钢水,采用定氧仪对吹氧结束后钢水定氧,根据实测钢水氧含量、出站钢水目标氧含量的要求,进行喂铝丝脱氧。喂铝丝量由下列计算公式确定:

式(6)中,L为喂铝丝长度,m;w1[O],w2[O]分别为钢水出站目标氧含量和升温后钢水氧含量,ppm;m为钢水量,t;b为每米铝丝重量,取值范围为0.15~0.25kg/m。

3.2.5 补加合金

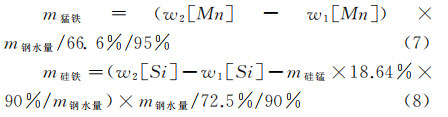

对定氧后钢水进行取样,根据实测升温后钢水硅、锰成分以及钢水出站目标硅、锰成分 的要求,分别补加硅铁和硅锰合金,补加量分别由下列计算公式确定:

式(7)、式(8)中,m锰铁 、m硅铁分别为补加锰铁和硅铁合金的量,kg;w1[Mn]、w2[Mn]分别为升温后钢水锰含量和钢水出站目标锰含量,%;w1[Si]、w2[Si]分别为升温后钢水硅含量和钢水出站目标硅含量,%;m 钢 水 量 为钢水量,t;66.6%为硅锰合金锰含量;95%为 锰的收得率;18.64%为硅锰合金硅含量;90%为硅的收得率;72.5%为硅铁合金硅含量。

3.2.6 吹氩搅拌

合金补加完毕后,进行吹氩操作,吹氩时间按照普通碳素钢系列4min,低合金结构钢系列6min控制。

3.2.7 测温、取样

吹氩末期进行测温取样操作,确保出站钢水成分和温度合格。

3.2.8 钢水出站

钢水成分、温度以及氧含量符合工艺要求后,钢包加盖,出站连浇。

4 应用效果分析

4.1 化学成分分析

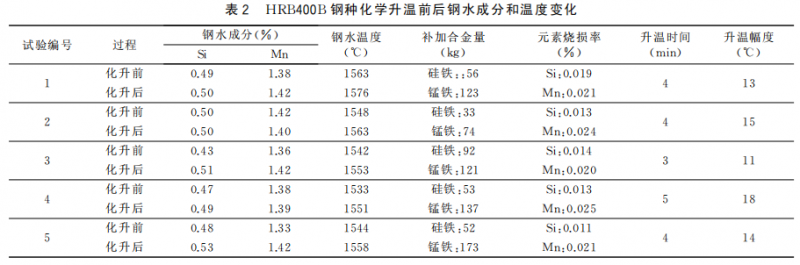

以HR400B 钢种为例,当氧气压力为1.2MPa,吹氧流量为1200Nm3/h时,化学升温前后钢水成分、温度以及发热元素烧损率情况统计,结果如表2所示。

由表2可以看出,采用钢包顶吹氧化学升温,其平均升温速率为3.55℃/min,钢中发热元素Si和Mn的烧损率平均为0.014%/min和0.022%/min。

4.2 生产成本分析

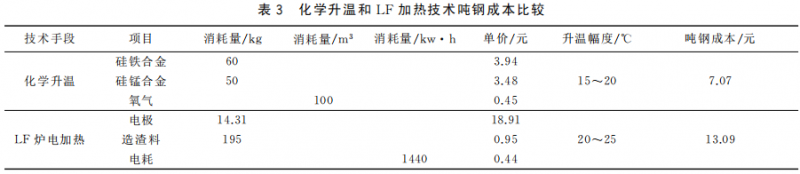

以钢水量65t,化学升温和LF炉加热时间分别为5min,Si和Mn的烧损率平均为0.014%/min和0.022%/min为计算依据,两者吨钢成本统计,结果如表3所示。由表3可以看出,采用化学升温方法和LF炉加热钢水相同时间时,升温幅度基本相当,但化学升温吨钢 成 本仅为LF 炉的53.8%。因此,在对低温钢水进行升温处理时,化学升温技术手段优势明显。

5 结论

(1)热力学计算表明,采用硅铁(含硅72.5%)和锰铁(含硅18.64%、含锰66.6%)作为发热剂,以出钢量65t为计算依据,吨钢钢水每升温1℃,需要加入的硅铁合金和锰铁合金的重量分别为0.044kg和0.233kg。

(2)当氧气压力为1.2MPa,吹氧流量为1200Nm3/h,吹氧时间为5min时,实际平均升温速度为3.55℃/min,钢中发热元素Si和 Mn的平均烧损率分别为0.014%/min和0.022%/min。

(3)钢包顶吹工艺作为一种异常生产状态下补救手段,能有效起到均匀钢水成分和温度,以及对低温钢水化学升温的作用,有利于转炉高效冶炼和生产稳定顺行,在同类型钢铁企业具有良好的推广应用前景。

参考文献:

[1] 段鹏飞,孙庆来.钢包底吹氩理论及生产实践[J].山西机械,2002(S1):22-23.

[2] 张华,倪红卫,成日金,等.150t钢包底吹氩工艺优化[J].炼钢,2009,25(5):8-11.

[3] 韩建军,李士琦,吴龙.钢包底吹氩搅拌特性[J].北京科技大学学报,2011,33(5):1085-1090.

[4] 张宝鑫,佟晓军.精炼条件对狭缝式透气砖使用效果的影响[J].耐火材料,2000,34(1):38-40.

[5] 舒友 亮.提高钢包吹氩成功率的技术研究[J].江西冶金,2018,38(6):18-20.

[6] 张岩,张红文.氧气转炉炼钢工艺与设备[M].北京:冶金工业出版社,2018.

[7] 胡晓英,王玉霞,王南辉.转炉炼钢用铁水的硅含量分析[J].宽厚板,2009,15(1):14-15.

[8] 冯聚合.炼钢设计原理 [M].北京:化学工业出版社,2005.

[9] 王海川,董元篪.冶金热力学数据测定与计算方法[M].北京:冶金工业出版社,2005.

[10]周军,潘军,邓南阳,等.硅热法补偿转炉终点温度技术应用与实践[J].江西冶金,2022,42(4):37-38.