孔祥毅

(新疆天山钢铁巴州有限公司)

摘要:随着国家环保要求越来越严格,以及减少碳排放的压力,高炉工序添加废钢在国内得到了推广和运用。本文以实现高炉工序配加废钢破碎料100 kg/t为目标,通过自主管理、制定作业标准、规范作业流程、绩效管理等管理工具,结合作业区自身情况,在添加废钢方式以及方法上,摸索出适合巴州钢铁自己的高炉工序配加废钢破碎料的操作方法,为高炉提高冶强,降低工序能耗,提供了一条新路径。

关键词:自主管理;作业标准;作业流程;绩效管理

0 引言

自2017年以来,高炉工序配加废钢在国内钢铁行业内得到快速的发展,多家钢铁企业进行实践摸索。据有关数据显示,高炉工序吨铁废钢配加量已达到150kg左右,降低炼铁工序能耗30kgce/t左右。巴州钢铁2022年炼铁工序能耗累计422.55kgce/t,如能实现高炉工序吨铁废钢配加量100kg,炼铁工序能耗将降低至400kgce/t以下。如何实现高炉工序吨铁废钢配加量达到100kg,降低炼铁工序能耗成为作业区的首要任务。

1 配加废钢方式简述

高炉工序配加废钢的方式简单分为铁前配加和铁后配加两种,铁前配加主要为从高炉上料系统之前配加废钢,铁后配加主要为出铁场配加废钢。铁前配加主要分为高炉槽下配加和烧结工序配加两种, 铁后配加主要分为铁水罐配加和铁水沟配加两种。其中铁前配加烧结工序主要使用两种原料,分别为氧化铁皮和钢砂钢粒,但供应量不大受限制。铁后配加方式中,采用铁水罐及铁沟加废钢存在冒烟现象,造成环境污染,铁水罐加废钢导致铁水罐底部冲击严重,铁水罐寿命降低且底部温度过高,存在安全隐患。铁水罐及铁沟加废钢量少且劳动强度大,吨铁最高仅20kg。铁水罐及铁沟加废钢导致铁水温度降低,影响炼钢铁钢比等问题。因此,我们决定采取铁前配加中的高炉槽下配加的方式。

2 作业区现状

B高炉作业区是巴州钢铁炼铁厂主要作业区之一,主要作业内容是将炼铁所需的含铁原料、燃料、溶剂等固体原料按规定的配料比经过供料系统、上料系统装入高炉内,在高炉内经过一系列物理和化学反应变成液态的铁水和渣,定期从铁口排出,通过渣铁处理系统,将铁水送至炼钢厂。

公司2023年要把炼铁工序能耗降低至400kgce/t以下,炼铁工序能耗90%在高炉,而作业区以前没有进行过高炉槽下配加废钢的作业,故本文以高炉工序配加废钢且吨铁废钢破碎料配加量达到100 kg以上为目标,对高炉工序配加废钢过程进行分析,并针对这些问题制定整改措施,从而完成配加废钢的目标。

3 存在的问题及分析

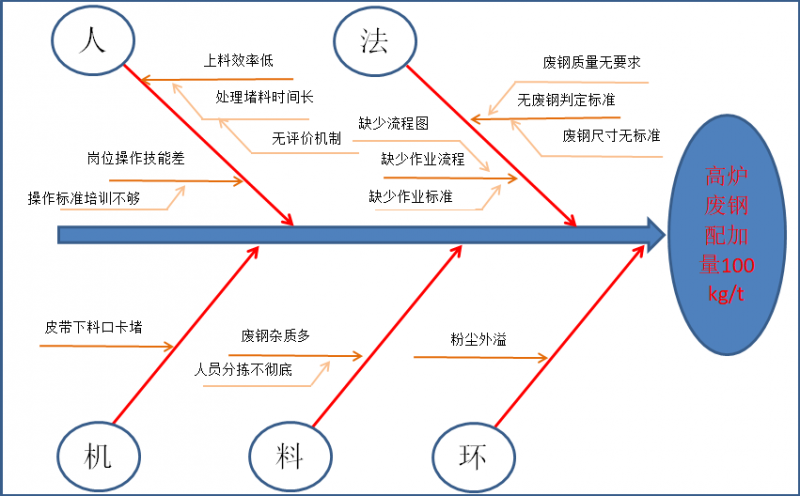

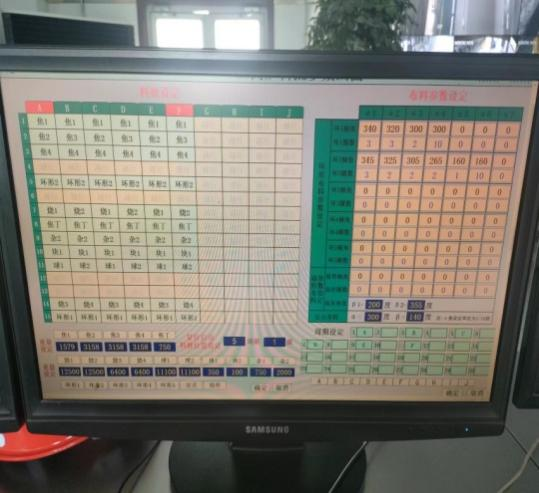

高炉工序配加废钢是将加工好废钢破碎料从加工场地通过汽车运输至高炉地料坑上料口,用铲车将废钢破碎料装入地料坑料仓(6#仓),通过S1、S2、YK2皮带将废钢破碎料装入高架料仓(杂2#仓),经过激振器将废钢破碎料装入杂2#称量斗称重,按照装入顺序经过K1、主皮带、上料斗、下料罐、布料器装入高炉内。作业区秉承第一次就做对的理念,借鉴学习其他企业的配加方法及流程,利用鱼刺图从人、机、料、环、法五个方面对配加废钢过程进行分析,通过分析主要存在以下问题。

3.1无评价机制,效率无保障

高炉工序配加废钢破碎料是一项新的操作方法,在配加过程中及出现异常状况时,没有判断标准和依据,也没有评价机制,无法衡量3个班组的配加量和效率高低,废钢配加量难以稳定。

3.2下料口卡堵,输送无保障

配加废钢破碎料过程中,经过5个下料口,废钢破碎料在每个下料口都存在卡料、堵料现象,使配加量达不到要求。

3.3废钢杂质多,重量无保障

废钢破碎料等级差异很大,一般主要由废模板、脚手架、防护栏等加工而成,其中掺混有轻薄料和非钢杂质,造成废钢破碎料堆比重波动,日配加量不稳定。

3.4有粉尘外溢,环保无保障

废钢破碎料中的杂质在运输及卸车过程中产生烟尘的外溢,给环境造成污染,不能满足环保要求。

3.5无作业标准,流程无保障

没有废钢破碎料的质量及尺寸标准,没有作业流程及作业标准,无法实现3班统一操作,流程不稳定。

4.对策实施

通过此次作业长培训,让我意识到作业长作为基层管理者,要当好作业指挥者,本着自我了结的管理原则,应用自主管理、制定作业标准、规范作业流程、绩效管理等工具,针对配加废钢过程中存在的问题和难点,带领作业区员工逐项去解决和落实,通过改进及改善完成目标。

4.1建立评价机制,落实绩效管理

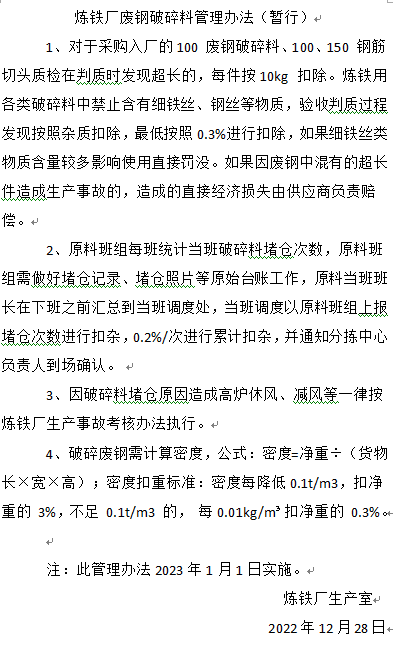

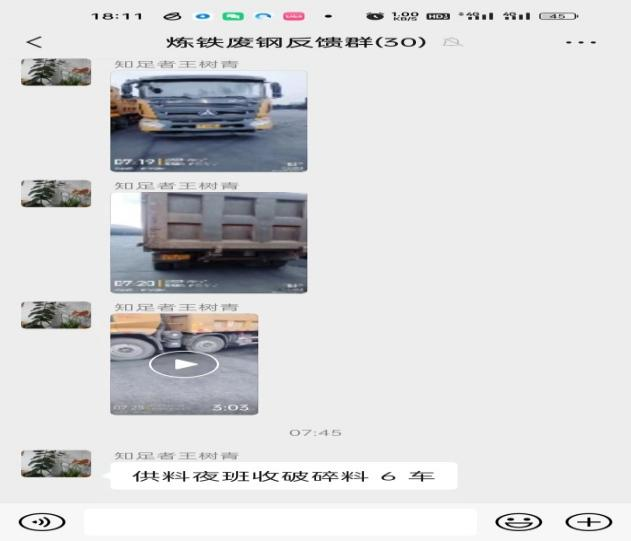

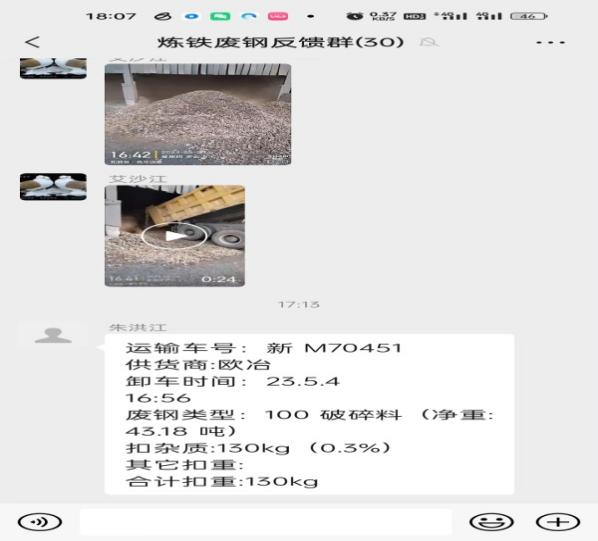

炼铁厂依据高炉生产设备状况,制定炼铁厂废钢破碎料管理办法,建立炼铁废钢反馈群将每车破碎料为废钢破碎料判质及扣减提供制度支撑。每个班组下班前将本班的破碎料配加量发至微信群,作业区进行统计,3班进行月排名,列入绩效管理评价,保障日废钢配加量完成。

4.2开展自我管理,消除卡堵现象

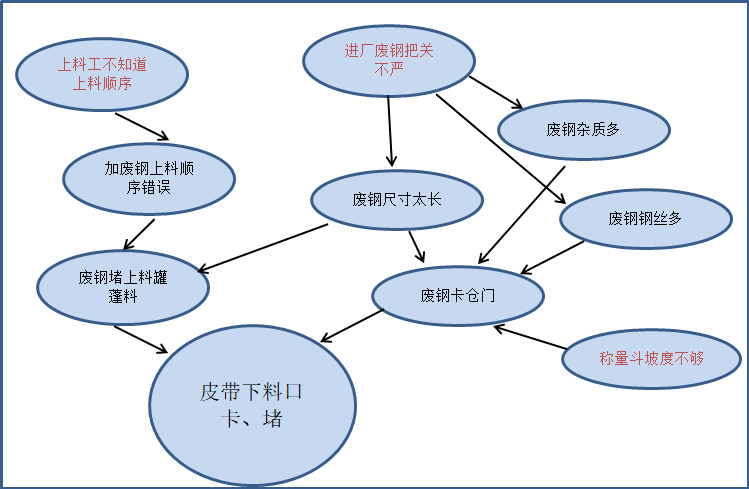

作业区针对皮带下料口卡、堵的问题,成立自主管理小组进行攻关,通过头脑风暴法,使用关联图工具,得出造成皮带下料口卡、堵的主要原因为: 1.上料工不知道上料顺序的变化所造成的影响,加废钢过程中,废钢要布在料序的中部,否则容易造成料罐蓬料,料流阀卡料关不上现象。2.进厂废钢把关不严,废钢进仓的标准不严格,不够细化。3.称量斗坡度不够,废钢摩擦系数大,下料停顿。为解决这3个问题,制定上料顺序,固定将废钢加在料序的中部,制定炼铁厂废钢破碎料管理办法,解决废钢尺寸、质量、杂质的问题,在称量斗上安装激振器,下料时开启,解决下料卡顿问题。

4.3优化筛选过程,重量波动可控

在废钢分拣中心,将废钢原料过破碎机后,摊开分拣,将钢丝绳、麻绳等杂物挑拣出来,再装车进行二次破碎及过筛,实现重量波动可控。

4.4增加抑尘设施,满足环保要求

在地料坑料仓外,安装雾炮机,废钢破碎料在卸料过程中开启雾炮抑尘。

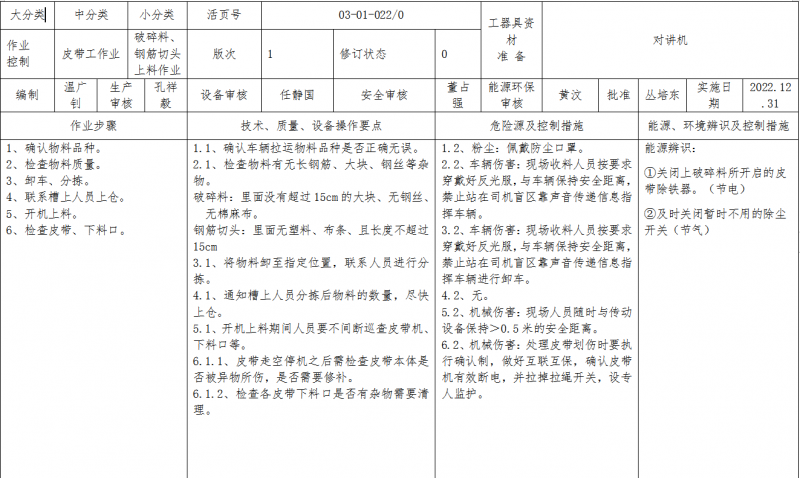

4.5制定作业标准,流程清晰稳定

废钢破碎料上料流程:分拣中心→汽车→地料坑(6#仓)→S1、S2、YK2皮带高架料仓(杂2#仓)→振动给料机→称量→可调节排料阀门下料→K1皮带→主皮带→高炉

5 预期效果

通过开展绩效管理评价,保障了日废钢配加量的稳定,通过开展自我管理,消除了废钢配加过程中卡堵的问题,通过废钢的分拣、筛选,保障了废钢的重量及质量,通过加装雾炮机,解决了环境的污染问题,通过制定管理办法、作业流程及作业标准,实现废钢配加的连续性、稳定性、高效性,4月份高炉工序吨铁废钢配加量达到108kg/t。

6 结论

在实现高炉配加废钢破碎料的做法中,通过自主管理、绩效管理,制定标准化作业,在不增加设备的情况下完成高比例废钢的配加。今后作业区将按照PDCA+认真的模式要求,坚持并不断提高高炉工序吨铁废钢配加量。

参考文献

[1] 山西立恒集团炼铁厂高炉“吃”废钢增产降耗,再生资源与循环经济, 2017年10期

[2] 八一钢铁作业长任职资格培训手册