肖扬武 1,朱鹏程 1,郎 黔 1,黄 润 2

(1.首钢水钢炼铁厂,贵州 六盘水 553028;2.贵州大学 材料与冶金学院,贵州 贵阳 550025)

摘 要:水钢 3号高炉 2022年7月因亏损严重被迫停炉控亏,为了生存必须求变将成本降下来。分析了3号高炉在 2021年中生产的实践数据,具体分析了烧结系统、料运系统对高炉技术经济指标的一些影响;并在确保高炉经济用料情况下,提出了合理使用焦煤资源的有益建议。同时,水钢铁焦事业部积极应对,组织攻关进行了提高利用系数生产实践,在通过改善原燃料质量、调整高炉上下部制度及提升基础管理等工作,取得良好效果,高炉利用系数从 3.03 t/(m3·d)提高至 3.23t/(m3·d),实现了高效、经济生产。

关键词:高炉;利用系数;优化措施

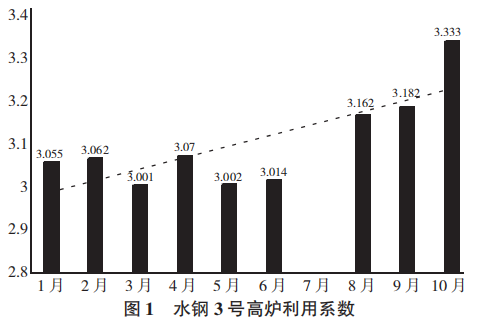

水钢3号高炉于2004年9月投产,并于 2017年 4月12日进行第一次大修投产。大修的原因为热风炉能力不足,2020年年底开始新建 4# 顶燃式热风炉,投用后大幅提高风温。但因燃料比仍较高,导致吨铁亏损大。为保水钢不失血于2022 年6月底停炉控亏,因此强化高炉冶炼、降低吨铁成本、提高利用系数对高炉作业区的生产意义重大。2022 年 8 月 13 日开炉以来,经过全事业部的努力恢复,通过提升技术、管理水平,从稳定外部生产条件、优化内部操作制度着手,实现 2022 年9 月 -2022 年 11 月平均日产量达到 4355t,高炉利用系数明显提高,取得了较好的效果,如图1所示。

当前提高利用系数的措施:提高入炉品位、实施净料入炉、优化高炉操作优化布料创造富氧条件、提高炉顶压力、控制炉缸活跃度、强化除铁管理、加强设备管理和优化铁水运输系统等方式,通过上述方式,能够实现利用系数和技术经济指标的全面提升[1-6]。基于此,结合水钢自身实际冶炼情况,不断挖掘潜力,勇于技术创新,敢于打破传统技术瓶颈,实现利用系数的明显提高。

1 高炉利用系数的优化措施

1.1 提高原燃料质量

1.1.1 烧结系统

(1)稳定烧结矿质量的主要措施

①烧结配矿坚持“先实验,后实践”的原则,每次变配比前进行烧结杯实验,做到吃“明白”料。

②加强原料圆盘皮带电子秤维护管理,同时安装联锁控制系统,杜绝断料不大于 1min,提高了下料准确率。

③对四辊机腔内加挡料板,减少大于 5mm 粒级进入烧结机,提高烧结 FeO 稳定率。

④增加梭式布料机分料器,减少物料成分波动;对混合机加水管进行改造,提高混合机制粒效果。

⑤对配料室拖称皮带下料口进行改造,提高下料准确率;对 1# 四辊上机腔进行封堵,提高燃料粒级。

⑥混 1#、2# 皮带打水管,使生石灰得以提前消化,提高混合料制粒效果。

⑦制作、安装烧结机边压料辊,减少烧结过程中边缘效应,提高料层厚度,从而提高烧结矿转鼓指数。

⑧增设二次混合机加水装置,提高混匀效果;烧结机安装狼牙棒,改善了烧结透气性。

⑨混匀料场实现菱形布料,改善混匀料粒度偏析,增加烧结原料稳定性。

(2)提高产量产能的主要措施

①对烧结机台车掉头,漏风率减小,提高上料量2kg/m。

②增设松料器,提高烧结上料量。

③对风箱增设调节阀,风箱负压进一步合理调整,提高上料量。

1.1.2 料运系统

(1)严格执行槽位管理规定,细化槽位管理控制标准。

(2)对矿槽焦炭筛、烧结筛、生矿筛改造,减少了入炉粉末,增加烧结矿、焦炭“平均粒级”计算,更加全面检测原燃料入炉粒度;对皮带增设下料溜管,减少原燃料运输中转过程中的摔打,降低粉末。

(3)对槽上篦条的整治,消除异物入炉,避免高炉休、减风;安装皮带防雨彩钢瓦约 1244m,避免入炉物料“淋雨”。

1.2 优化高炉操作制度及操作参数

1.2.1 优化上、下部制度及操作制度

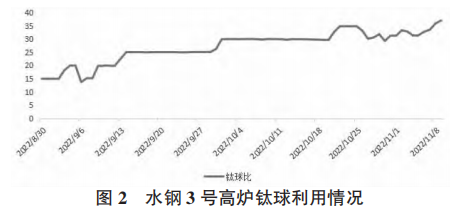

(1)2021 年 8 月份以来,在总结前期上、下部制度调整的基础上,对 3 号高炉风口面积进行优化调整,同时在下部制度调整的基础上,对上部布料制度进行优化,使上、下部制度匹配更加合理,9 月份以来,炉况保持稳定顺行,如图 2 所示。

(2)为降低用矿成本,高炉大幅调整炉料结构,提高钒钛球比例,操作制度上降低炉温,放开对生铁[S]的管控,同时引进新的炉温判断标准,即以[Si]+[Ti]表示炉温,而不是单纯的以[Si]表示炉温。生铁产量增加,故利用系数大幅提高。

1.2.2 优化操作参数

在保持炉况顺行的基础上优化各项操作参数,进行强化冶炼,提高利用系数。采取措施量化高炉“攻、守、退”的标准:

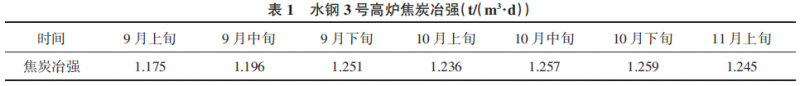

(1)日常操作稳定风量 3850~4000m3 /min,控制合理的鼓风动能,活跃炉缸工作状态,同时保持焦炭冶炼强度不低于 1.200t/(m3 ·d)(如表 1 所示),若炉况有利坏变化,及时采取措施应对;

(2)重点关注水温差、炉缸侧壁及炉芯稳定变化情况,稳定水温差不大于 5℃,在此基础上扩大矿批、提高焦炭负荷;

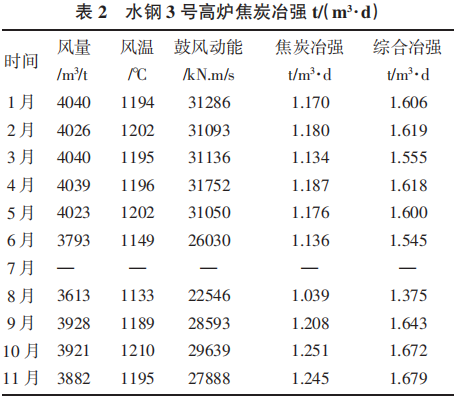

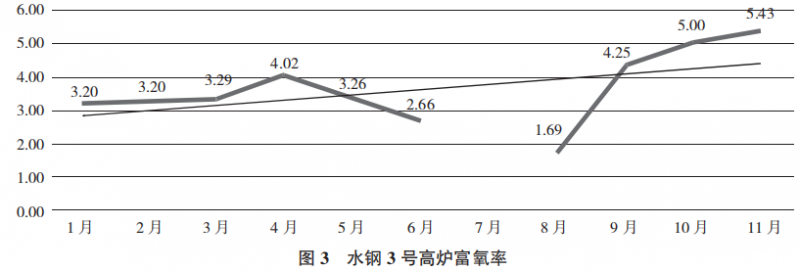

(3)提高富氧率,2022 年 8 月开炉以来富氧率由3.20%提高至5.43%(富氧量从10000m3 /h调整为16000m3 /h),提高富氧率是强化冶炼的有效措施,富氧率提高后冶炼强度由 1.180t/m3 ·d 升高至 1.259t/m3 ·d,目前保持1.250t/m3 ·d 左右的较高水平,具体如图 3 所示 。

(4)提高风温使用水平,在开炉恢复炉况达产后全用风温,在保持高风温的同时,尽可能提高煤比,进一步强化冶炼。

(5)增强工长操作炉温意识,确保铁水物理热不低于 1410℃,确保炉缸热流充分,同时摸索适宜的炉渣镁铝比,总结为控制炉渣镁铝比 0.55~0.65,并坚持执行。

1.3 加强基础管理工作

1.3.1 加强炉内技术管理

对炉内等关键岗位操作人员进行针对性的培训,开展炉况专业会、分析会,加强专业人员技术和工作经验交流,相互取长补短,不断提高操作技术水平,同时严肃工长操作纪律,严格按照操作制度和标准作业,加强对应急预案的学习,提高工长操作的预见性、异常及突发工况的处理能力。

1.3.2 强化炉前作业管理

组织炉前技师、班组长等研究炉前操作改进措施,对提高铁口一次贯通率、控制出铁间隔时间、稳定铁口打泥量等进行攻关,同时修订炉前铁产量管理考核规定,激励炉前各班组抢放渣铁的意识,有效保证炉前渣铁出净。

1.3.3 提升大系统稳定

坚持点检定修工作,新点检制度的开展,完善点检表,有利于设备分级管理,进一步完善设备功能,强化隐患治理;精确实施定修项目,每次定修时对照周期执行,确保定修质量达到定修周期,降低检修劳动强度,同时认真落实和做好备品备件管理,做好机旁备件与三级库房备件的管理工作,消除设备耽误。

2 效果分析

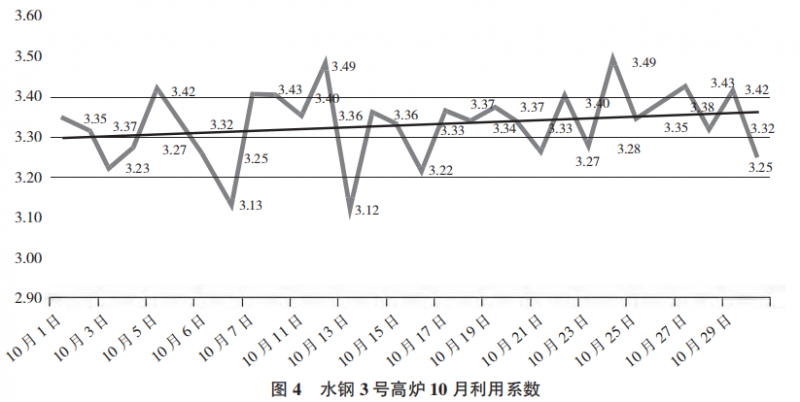

3 号高炉通过对原燃料质量、高炉操作以及基础管理等工作提高技术、管理水平,实现了利用系数提高的预期效果。2022 年 1—6 月入炉品位 55.38%、利用系数3.034t/(m3 ·d),8—10 月份入炉品位 54.00%、利用系数3.226t/(m3 ·d),品位下降 1.38%,利用系数上升 0.192%, 平均日产量提高了 260t。如图 4。

4结 语

水钢 3 号高炉围绕保持炉况长期稳定顺行,通过提升原燃料质量、高炉操作以及各项基础管理工作,从技术上、管理上采取措施,确保大系统稳定是高炉利用系数提高的基础。

(1)在原燃料的管理上,做好精料工作,让高炉吃“明白料”。对烧结配矿坚持“先试验,再实践”的原则,持续做好烧结杯、试验,指导优化配矿,提高原燃料质量。

(2)高炉操作上,坚定“上稳下活”的操作方针,结合生产条件变化,保持上、下部制度合理匹配,同时适当下压炉温,做好炉况“攻、守、退”工作。

(3)基础管理工作是确保炼铁大系统稳定的重要环节,通过提升基础管理工作,消除无计划的生产、设备、操作耽误,才能实现高炉利用系数的提高。

参考文献

[1]郑林,潘玉柱,徐益军,等.湘钢 1# 高炉炉况波动与快速恢复探讨[J].金属材料与冶金工程,2024,52(1):30-34.

[2]张红斌,刘林勇,张伟业.提高首钢长钢 8 号高炉利用系数的生产实践[J].山西冶金,2023,46(6):151-153.

[3]王丽敬,胡支滨,韩阳,等.高炉利用系数提升的鼓风制度自适应调控模型研究[J].冶金自动化,2023,47(2):57-65+ 88.

[4]王雪峰,李伟伟,华建明,等.2021 年我国 3800m3以上大型高炉生产情况简析[J].炼铁,2022,41(6):31-36.

[5]徐飞.宝钢 4 号高炉高利用系数低燃料比生产实践[J].炼铁,2021,40(6):1-5.

[6]孟繁超,邵磊,邹宗树.高炉焦炭反应性与含铁炉料还原性的匹配[J].材料与冶金学报,2020,19(4):253-258.