瞿代才

(南京钢铁金江冶金炉料有限公司炼铁事业部烧结厂,江苏 南京 210035)

摘 要:炼铁烧结在钢铁生产过程中具有至关重要的地位,其效果直接受制于原料品质和燃料配比的优劣。文章首先深入探讨了炼铁烧结过程中原材料的化学成分、粒度分布和机械强度等属性的作用,并介绍了相应的检测评估方法。精确控制燃料比例对确保烧结过程的质量和热平衡至关重要,必须进行细致的优化以达到最佳的还原效果。其次探讨了优化烧结工艺参数的策略及优化燃料选择和消耗量等方法,以及其对烧结过程的影响。通过深入分析炼铁烧结过程可能出现的环境隐患,制定了一套周密的解决方案,以确保该工艺在环保前提下的可持续发展。相关研究和讨论为优化炼铁烧结工艺提供了宝贵的资料,也对环境保护起到了积极的推动作用。

关键词:炼铁烧结;原料特性;燃料配比;工艺参数优化;环境影响

1 炼铁烧结过程中的原料特性分析

1.1 原料特性对炼铁烧结过程的影响

原材料的化学组成对于烧结矿的还原性能和产出铁的质量具有至关重要的影响。较高比例的 Fe2O3 有助于提高烧结矿的矿化度,促进还原反应的进行,从而改善冶金特性。然而,增加诸如 SiO2、Al2O3 等杂质则会降低矿化程度,使得矿石难以还原,进而影响铁的品质。

原料的粒度分布直接影响烧结矿的堆积能力和层状结构的稳定性。颗粒大小在烧结过程中决定了均一性和矿层的牢固程度,粒度过细会导致不均匀,而过粗则会减弱结构的稳定性。尽管过细颗粒能增加矿石表面积、加快热传递并提高烧结速度,但过度细腻的颗粒会导致烧结层不均匀,以及矿石粒子之间的缺陷,从而对结合力和烧结质量产生不利影响。

材料的机械性能直接影响烧结矿层的组成和特性。在烧结环节,脆弱的原料机械强度可能无法应对粉尘化和不当堆积问题,这些问题不可避免地会损害矿层的质量和稳定性。此外,原料生产过程中产生的粉尘量和浓度也是影响工作环境和员工安全的关键因素[1]。

提升氧化铁含量一个百分点可能使烧结矿产出增加 30%~50%;而粒径不超过 0.5mm 的铁矿粉末在烧结后不仅能显著提高性能和强度,还能有效降低能源消耗、提升工作效率。因此,深入分析和充分挖掘原料特性对于提升炼铁烧结工艺效果和经济回报至关重要。

1.2 原料特性的测试与评价方法

为了准确评估原料特性,必须采用多种检测与评估方法。在众多分析方法中,化学分析具有举足轻重的地位。通过对原料样本的化学构成进行深入分析,可以精确测量各元素的比例,为炼铁和烧结反应提供关键的科学依据。例如,利用原子吸收光谱法、荧光光谱法等技术手段,可以准确分析铁矿石中铁、二氧化硅、氧化铝等成分。

评估原料颗粒尺寸分布及其大小是粒度分析的核心。粒度分析通常采用干筛和湿筛两种主流技术。通过实验室里固定的筛选工具对样本进行详尽分析,收集的数据能够了解物料中粒子的尺寸分布情况,同时揭示不同尺寸粒子的相对含量。

利用显微镜、X 射线衍射仪等先进科技工具,能够细致观察原料内矿物的形态、分布及其相互联系,从而深入了解矿物的种类和结构特性。理解这些信息对于深入了解原料结合情况、鉴定矿石矿物组成以及发现潜在矿物缺陷至关重要。

评估物料机械强度的核心手段在于实施机械性能测试。通过压缩测试、弯曲测试等方式,可以评估材料的抗压、抗拉等物理性能,并根据这些性能指标为材料在炼铁烧结过程中的表现提供依据。

2 炼铁烧结过程中的燃料配比优化

2.1 燃料配比对烧结质量的影响

为了增强烧结矿的还原能力,合理增加焦炭的配比是一种有效的手段。焦炭中的碳起到还原剂的作用,促使烧结矿中的 Fe2O3 转变为 Fe,从而提高了烧结矿的冶金品质。

通过精细调整燃料的比例,可以改变烧结矿的化学成分和结构,进而影响其机械强度和冶金性能。例如,增加焦炭比重可以有效降低烧结矿中二氧化硅和氧化铝的含量,从而提高烧结矿的铁含量和还原性能。增加 1%的焦炭比例可使烧结矿的机械强度指数提高约 0.3%,有利于改善烧结质量[2]。

2.2 燃料配比优化方法

在炼铁烧结过程中,精确调配燃料比例至关重要。这要求先进行理论上的推算,再通过实验进行验证,以确定最佳的燃料配比。首先,依托烧结矿的化学成分和结构特性,可以建立一个数学模型,模拟不同燃料配比对烧结过程的影响。例如,针对特定铁矿石,当焦炭比例增加至 15%时,烧结矿的铁含量可能达到峰值。理论计算结果为精确调配燃料混合比例提供了科学依据。

结合实际生产情况和烧结矿的质量要求,进行现场实验验证,并持续改进燃料配比,调整燃料种类及用量。通过精确调整焦炭、燃油和喷吹煤的比例,可以有效提高烧结矿的品质和生产率,同时优化其铁、二氧化硅含量和机械强度。实验数据显示,焦炭比例增加时,烧结矿中铁含量可能会先上升,然后保持相对稳定。

利用智能优化算法和数据挖掘技术对历史数据进行深度分析,揭示影响燃料配比的关键因素及其规律。

结合神经网络与遗传算法,打造一个自我进化的燃料配比优化器,其智能调整功能将提升生产效率与能源利用效率。

3 炼铁烧结工艺参数优化

3.1 烧结工艺参数的影响因素分析

3.1.1 烧结温度对烧结质量的影响

在炼铁作业中,精准控制烧结温度至关重要。烧结温度直接关系到矿物的晶体结构和孔隙度,影响产品的物理性能和整个生产流程的效率。提高烧结温度通常能促进矿石颗粒的结合和晶粒的生长,改善烧结矿物的晶格结构和机械强度。然而,烧结温度偏离最佳范围会导致矿物熔融,形成迟凝相,损害烧结矿的结构稳定性和机械强度。因此,为了保障烧结矿的强度,需要精确控制烧结温度,使其达到最佳状态[3]。

例如,将烧结温度控制在 1150~1250℃,可将烧结矿的孔隙率降至 15%以下,并使烧结指数达到或超过90%。这表明在适当的烧结温度范围内,可以实现烧结质量的最优化。

3.1.2 烧结速度对烧结质量的影响

烧结速度是指单位时间内在烧结机中烧结物料的前进速率,对最终产品的质量起到决定性作用。提高烧结速度虽然能增加产量,但可能导致烧结矿层的不均匀和结构疏松,影响矿的机械强度和冶金性能。减缓烧结速度虽有助于矿物结晶和结构密度的提升,但会延长生产周期和增加能源消耗。如将烧结速度从1.0m/min提升至 1.5m/min,虽然可能使烧结矿的强度指数降低约5%,但总体烧结量却能提升约 10%。这表明在确定烧结速度时,需要权衡生产效率和产品质量之间的关系。

3.1.3 燃料种类与用量对烧结质量的影响

燃料类型和消耗直接影响烧结过程的还原效果和热平衡,决定了产品的质量。常见的能源类型包括焦炭、燃料油和喷吹煤等。适量使用焦炭可以显著提高烧结矿的还原度和强度,但过量使用可能导致灰分和硫含量增加,影响烧结矿的质量。

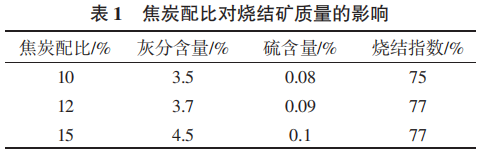

例如,将焦炭比例从 10%增加到 15%,虽然会使烧结矿的灰分约增加 1%,硫含量约增加 0.02%,但烧结指数却提高约 2%。适度使用焦炭可提高烧结效率,但需注意控制添加量,避免产生负面影响。

通过分析表 1,可以明显看出焦炭比例的增加会导致灰分和硫含量增加,但烧结指数呈下降趋势。研究表明,提高焦炭投放量有助于加速烧结反应,但也会导致灰分和硫含量增加。

3.2 烧结工艺参数优化方法

结合计算机仿真和实际操作,重点对烧结温度进行了精细化调整。首先,构建描述烧结过程的数学模型,该模型需要充分考虑烧结温度对烧结矿的结晶相结构、孔隙率和机械强度等关键特性的影响。随后,进行一系列数值模拟实验,针对关键参数在不同温度条件下进行仿真。成功锁定了最理想的烧结温度范围,并进行了实验验证以进一步精细调整。在这一温度范围内,可以生产出优质的烧结产品。

借助智能控制技术,显著提升了烧结速度。采用先进的自动化技术,根据矿石类型和烧结机的实时运行状态,实时调整烧结过程,以保障工艺质量并提高产出效率。通过实时采用反馈控制技术对烧结速度进行监控与调整,以适应原料变化和烧结机负载的波动。实践证明,智能控制技术的应用使烧结机效率有了质的飞跃,提高了 10%的产出效率,同时也明显改善了烧结质量。

优化燃料类型及其消耗量需要根据燃料属性和烧结品质要求进行适当变动。通过精确控制焦炭的配比和粒度分布,成功减少了燃料中的灰分和硫含量,提升了燃料的还原性能,有效改善了烧结过程的质量。例如,通过优化焦炭比例,预计可以提高烧结矿石的铁含量约 0.5%,同时烧结质量可能增加约 3%。因此,要最大限度地确保烧结质量,就必须对各种燃料类型及其用量进行详尽的分析和评价[4]。

4 炼铁烧结过程中的环境影响与治理措施

4.1 烧结过程对环境的影响

4.1.1 大气污染物排放

在炼铁烧结过程中,主要排放二氧化硫、氮氧化物及各类颗粒污染物等有害物质至大气中。这些排放物不仅会恶化空气质量,还可能导致酸雨的形成,对自然环境和人类健康造成威胁。二氧化硫和氮氧化物通常是大气污染的主要来源,其排放量取决于烧结过程的具体设置和燃料的配比。

4.1.2 固体废物排放

炼铁烧结后产生的固体废物主要包括烧结矿渣、净化废气所形成的灰烬以及脱硫烟气产生的废水等。这些固体废物的堆积可能导致土地资源的浪费和土壤退化。如果对烧结矿渣处理不当,其中的重金属等有害物质可能会导致土壤和地下水受到严重污染。

4.1.3 水污染与土壤污染

炼铁烧结过程可能不仅会造成大气污染和固体废物问题,还可能引起水和土壤污染。例如,烧结工序排放的废水中通常含有大量的重金属和有机污染物等有害成分。如果这些废水未经处理直接排入水体,周边水域可能会受到严重污染。此外,固体废物中的有害物质如重金属可能会被土壤吸收,影响土壤肥力和农作物健康。

4.2 环境治理措施

4.2.1 大气污染治理技术

环保处理的重点是减少硫和氮氧化物的排放。脱硫技术主要包括湿法和干法两种方法。湿法脱硫利用碱性溶液捕捉二氧化硫,转化为硫酸盐或硫酸;而干法脱硫则通过喷射干燥吸收剂来减少二氧化硫排放。

脱硝技术主要采用选择性催化还原(SCR)和非选择性催化还原(SNCR)两种方法,通过向烟气中注入氨水或尿素溶液,将氮氧化物还原为氮气和水,从而减少氮氧化物的排放。例如,脱硫技术能将二氧化硫排放量降至50mg/m3以下,显著降低了对环境的危害[5]。

4.2.2 固体废物处理技术

废物回收再利用至关重要。通过精挑细选、深度研磨和高温烧结等多个复杂步骤,废渣可以转化为水泥、砖块、路基材料等多种建筑材料,实现了废料资源的最大化利用。采用高温销毁和生物技术处理等方法可以彻底清除废渣中的有机物和有毒物质,减轻对环境的损害。例如,加工后的废料可用于建筑工程,其铁含量高达 70%以上,实现了废物再利用的目标。

4.2.3 水污染与土壤污染治理技术

处理水污染的关键是对废水进行深度处理并实现循环再用。采用生物处理技术、化学沉淀工艺等方法有效清除废水中的重金属、悬浮颗粒和有机污染物等有害物质,确保处理后的废水达到排放标准或可再次利用。对于土壤污染,首先需要全面有效地整治受损土壤;其次,采取措施防止土壤污染再次发生。采用植物吸收净化和微生物分解等多项技术努力恢复受损土壤生态,促进土壤资源的持续利用。生物技术可有效分解土壤中的有机物和重金属,减少有害物质的传播,恢复土壤的肥沃程度和生态平衡。

5 结束语

通过对炼铁烧结技术优化的深入探讨,深刻认识到环保生产和资源高效利用的重要性。通过提升原料品质、调整燃料比例和改良生产流程参数,不仅可以提高产品质量和生产效率,还能最大限度地降低环境污染和资源浪费。例如,精确控制燃油比例和温度可以显著降低二氧化碳、硫氧化物等有害气体的排放。同时,选择低灰分和低硫燃料也能显著减少固体废物的排放。此外,升级后的烧结工艺不仅提高了铁矿石的利用率,还减少了能源消耗,推动钢铁产业朝着绿色可持续的方向发展。这既实现了经济效益的最大化,也充分履行了企业的社会责任。

参考文献

[1]刘金金.480m2烧结系统降低烧结矿固体燃耗生产实践[J].价值工程,2023,42(4):48-50.

[2]伍英,高立华.高硅型铁矿对烧结工艺及烧结矿冶金性能的影响[J].钢铁,2024,59(2):25-35.

[3]陈衍彪.新型炉料制备及在富氢高炉下的冶金行为研究[D].北京:北京科技大学,2023.

[4]马鹏楠.铁矿石烧结过程燃烧及床层多孔结构演变特性研究[D].杭州:浙江大学,2021.

[5]邬虎林.包钢炼铁原料合理配置技术研究[D].沈阳:东北大学,2006.