劳广兵,刘向朋

(中冶华天南京工程技术有限公司,江苏南京 210019)

【摘 要】 高炉煤气放散塔作为钢铁联合企业调节煤气管网稳定的重要设施,起到了保护煤气系统安全的作用。长江钢铁高炉煤气放散塔运行多年,由于高炉扩容、系统落后等原因,存在放散能力不足、放散高度不够等问题。为解决这些问题,长江钢铁对高炉煤气放散塔的塔体、煤气管道材质、放散工艺以及计算机控制系统进行了升级改造。改造后,从根本上解决了放散塔运行中存在的问题,消除了安全隐患,节约了能源,并取得了一定的经济效益。

【关键词】 高炉煤气放散塔;放散能力;放散高度

0 引言

钢铁企业作为国民经济中能源消耗大户,其能耗约占全国总能耗的 10%[1]。钢铁联合企业在炼焦、炼铁和炼钢的生产过程中会产生大量的焦炉煤气、高炉煤气和转炉煤气,这些煤气是极其重要的二次能源,占钢铁企业总能耗的 30%~40%[2] 。利用好钢铁企业副产煤气,不仅可以节约能源,还可以防止污染环境。

在实际生产过程中,高炉煤气的发生量和消耗量在一定程度上呈波动状态,为了解决这种短时间的供需不平衡问题,企业通常会在高炉煤气管网上设置高炉煤气柜。但生产计划的调整、煤气用户的检修等其他因素会造成煤气供需的长时间不平衡,这种不平衡仅靠高炉煤气柜是无法解决的。此时,为了保持高炉煤气发生和使用的平衡,需要在高炉煤气管网合适的位置建造高炉煤气放散塔,放散掉多余的高炉煤气。高炉煤气放散塔不仅可以保护设备的安全,而且可以保证高炉煤气管网压力稳定,不影响其他用户的使用和热工控制。另外,放散的煤气得到燃烧,也可以减少环境污染。

1 长江钢铁高炉煤气系统概况

长江钢铁现有2座1 080 m3 高炉和1座1 250 m3高炉,3座高炉的高炉煤气总产气量约为80 万m3 /h,主要用户是高炉热风炉、轧钢加热炉和自备电厂。为了解决短时间高炉煤气供需不平衡问题、稳定管网压力,长江钢铁在原有1座10 万m3 高炉煤气柜的基础上新建了1座 16.5万 m3 高炉煤气柜。为了解决长时间高炉煤气发生和使用不平衡的问题,高炉煤气总管网上建有 1 座 3×DN 1200高炉煤气放散塔。

2 长江钢铁高炉煤气放散系统存在的问题

长江钢铁原有的 1座 3×DN 1200高炉煤气放散塔已运行多年,由于高炉扩容、系统落后等原因,导致存在如下问题。

(1)放散能力不足。原放散塔设计放散能力为24 万m3 /h,但实际最大的 1 座高炉最大产气量为 33 万 m3 /h,远超放散塔的设计放散能力,故现有放散塔的放散能力不足,存在较大的安全隐患。

(2)放散高度不够。原放散塔的放散高度为40 m,小于《钢铁企业煤气储存和输配系统设计规范》(GB 51128—2015)中最低放散高度 50 m 的要求,存在煤气放散中毒的危险,且人站在放散塔火炬正下方,有明显灼热感。

(3)煤气系统腐蚀严重。由于 3 座高炉的高炉煤气均采用干法除尘,煤气中含有大量的Cl、S等酸性成分,且后续没有对高炉煤气采取有效除酸处理,导致煤气系统腐蚀严重。

(4)小流量放散时计量和调节不精确。由于放散管口径为DN 1200,当放散流量较小时,计量和调节不能够精确控制,导致放散塔对管网放散稳压能力滞后,管网压力波动相对较大。

(5)能源的浪费。原放散塔采用的是液化石油气“长明灯”,当放散塔处于放散状态时,液化石油气“长明灯”需长期点火伴烧,造成能源的浪费。且液化石油气需采用液化石油气瓶组气化系统,增加了具有火灾危险性甲类厂房的安全隐患。另外,液化石油气瓶组的更换也增加了人工成本。

(6)点火放散系统复杂,自动化程度不高。原煤气放散点火系统虽然具备自动点火功能,但由于运行时间长且控制系统落后,自动点火系统“长明灯”熄灭后需人工点火,耗时费力,既不能保证放散时煤气被及时点燃,也不能保证岗位职工的人身安全。

3 长江钢铁高炉煤气放散塔升级改造方案

3 . 1 塔体的改造

考虑到最大 1座高炉最大产气量为 33 万 m3 /h, 远大于放散塔最大初始设计放散能力 24 万 m3 /h。 若对原放散塔进行利旧改造,即仅对计量和调节系统进行更换,根据核算,单根放散管最大放散流量需达到 11 万 m3 /h,对应流速需达到 38 m/s。咨询放散塔生产厂家得知,当放散煤气流速>30 m/s 时,易产生脱火现象,造成燃烧器熄火。故需要将已有的3×DN 1200 高炉煤气放散塔整体拆除,新建 1 座3×DN 1400 高炉煤气放散塔,该放散塔放散管最大流速为 28 m/s,满足流速≤30 m/s 的要求,不易产生脱火现象。

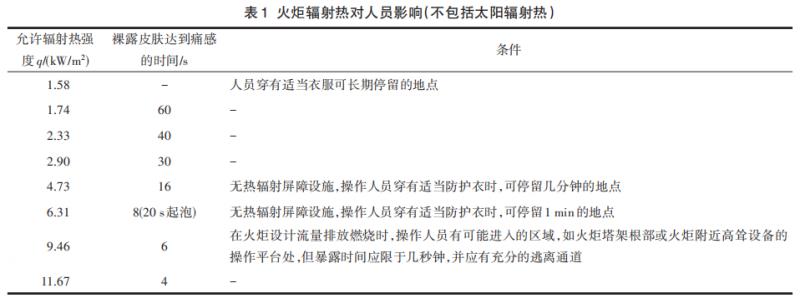

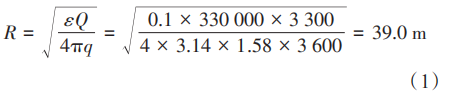

依据《石油化工企业设计防火标准》(GB 50160—2008)2018 年版中的火炬辐射热对人员影响(见表 1),按照人员穿有适当衣服可长期停留的地点,选取允许辐射热强度为1.58 kW/m2 。

此时,放散塔计算高度为:

式中:R—受热面与火焰中心的距离,m;

ɛ—火焰的辐射率,高炉煤气ɛ=0.1;

Q—火焰的总发热量,kJ/h;

q—辐射热强度,kJ/(m2 ⋅h)。

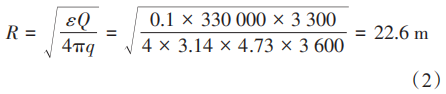

按照无热辐射屏障设施,操作人员穿有适当防护衣时可停留几分钟的地点,选取允许辐射热强度为4.73 kW/m2。此时,放散塔计算高度为:

而《钢铁企业煤气储存和输配系统设计规范》(GB 51128—2015)中要求的最低放散高度为 50 m,大于按辐射热计算的高度。由于放散塔最大流量为10万m3 /h,最低放散高度也需要达到50m,考虑到系统最大流量为33万 m3/h,适当增加放散高度, 最终选取放散高度为65 m。

3.2 煤气管道材质的改造

长江钢铁高炉煤气采用干法除尘,并且未经过脱氯除酸措施,高炉煤气中的Cl、S等酸性成分含量较高,会导致煤气管道腐蚀穿孔,影响煤气系统安 全。普通材质 Q345B板材耐腐蚀性能较差,试验证 明 Q345B 板材的腐蚀速率为 Q345NS 板材的 3.5 倍[3],采用 Q345NS 板材可以显著延长管道使用寿命。故改用耐酸性腐蚀较好的Q345NS板材。

3.3 放散工艺的改造

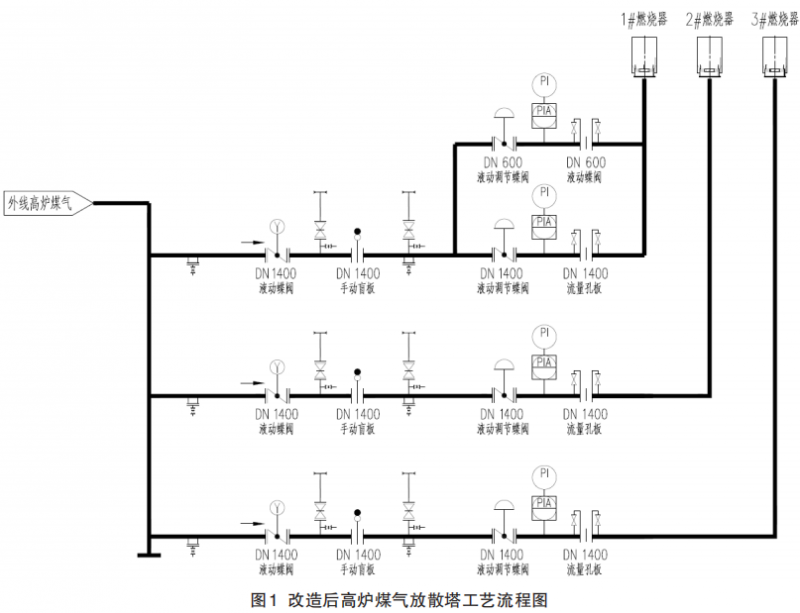

为了在放散量较小时也可精准调节管网压力,此次改造在原放散系统的一根放散管上增加了DN 600的旁通,单独进行计量、调节。设置该旁通可以避免单独增加一根火炬,降低成本。改造后高炉煤气放散塔工艺流程图见图1。

为实现放散塔快速调节管网压力的功能,放散系统调节阀和蝶阀均采用液动阀。每个液动调节阀设有液压控制阀台,控制用比例阀采用进口设备,并配备闭环控制器,以确保调节阀控制精度。配套新建一套液压站为液动阀提供动力,液压站配套设有蓄能器,可保证每个液动阀全行程动作2次。

原液化石油气“长明灯”需要长期伴烧,此次改造通过在燃烧器中将高炉煤气催化,提高了低热值高炉煤气的燃烧性能,实现了高炉煤气催化自点火,节约了大量的液化石油气。

3.4 计算机控制程序的改造

为了能够对放散塔点火、灭火和安全报警进行有效控制,编制以下计算及控制程序。

3.4.1 点火程序

(1)当管网压力≥10.2 kPa 并持续 10 s 后,打开DN 600 放散管的调节阀,对 1#燃烧器进行点火,使煤气燃烧。

(2)当 DN 600 放散管的调节阀已全部打开,管网压力≥10.4 kPa 并持续 10 s 后,打开 1#DN 1400 放散管的调节阀,对高炉煤气进行点火,使煤气燃烧。

(3)当1#DN 1400放散管的调节阀已全部打开,管网压力≥10.7 kPa 并持续 10 s 后,打开 2#DN 1400放散管的调节阀,对2#燃烧器进行点火,使煤气燃烧。

(4)当2#DN 1400放散管的调节阀已全部打开,管网压力≥11.0 kPa 并持续 10 s 后,打开 3#DN 1400放散管的调节阀,对3#燃烧器进行点火,使煤气燃烧。

以上步骤中,若放散过程中出现熄火现象,则需要将相应的放散点火程序重复一遍,直至燃烧稳定。

3.4.2 灭火程序

(1)当管网压力≤11.0 kPa 并持续 10 s 后,将3#DN 1400 放散管的调节阀开度慢慢关小,直至关闭。

(2)当3#DN 1400放散管的调节阀已关闭,管网压力≤10.7 kPa 并持续 10 s 后,将 2#DN 1400 放散管的调节阀开度慢慢关小,直至关闭。

(3)当2#DN 1400放散管的调节阀已关闭,管网压力≤10.4 kPa 并持续 10 s 后,将 1#DN 1400 放散管的调节阀开度慢慢关小,直至关闭。

(4)当 1# DN 1400 放散管的调节阀已关闭,管网压力≤10.2 kPa并持续10 s后,将DN 600放散管的调节阀开度慢慢关小,直至关闭。

3.4.3 报警

(1)煤气管网压力报警:当煤气放散塔调节阀全开,管网压力≥12.0 kPa 时,发出煤气管网超压报警。当放散塔调节阀全关,管网压力≤6.0 kPa时,发出煤气管网低压报警。

(2)液压油系统报警:设置油箱油位低位报警、油泵故障报警、油温高温报警和液压油低压报警。

(3)电控系统报警:当放散塔系统停电时,阀门保持原位,此时控制系统由 UPS供电并发出停电报警,电磁阀及比例阀可由 UPS供电。当火焰温度低时,点火控制柜发出熄火信号,PLC发出熄火报警。

在控制室设“自动”和“ 手动”点火切换开关。“自动”状态下实现自动点火,“手动”状态下可在控制室内或现场操作平台上手动远程进行点燃操作。为了防止煤气流量较小时发生回火,系统在调节阀开启时向分子封里持续通入氮气。

4 升级改造后的效果

放散塔改造投运3年以来,运行良好,从未出现过因为放散量超设计能力而导致管网压力升高到较大值(12kPa)的情况。

放散塔放散流量较小时,该系统可以快速反应,管网波动较小。放散量较大时,3根放散主火炬 同时放散,工作人员在放散火炬正下方未感受到明显的灼烧感。

高炉煤气催化自点火运行效果良好,由于采用了高炉煤气催化自点火,大大节约了需要外购的伴烧气源液化石油气。原放散塔所需伴烧液化石油气耗量约为 5m3 /h,按单价20元/m3 计算,每年可节约人民币 87.6万元,同时,还节约了液化石油气瓶组更换的人工成本。

5 结论

通过增大高炉煤气放散塔管径、增高放散塔高度、更换管道材质、增加小口径旁通、增设高炉煤气自点火装置以及完善计算机控制程序等方法,有效地解决了长江钢铁煤气放散能力不足及管道腐蚀的问题。升级改造后,系统未出现管网超压现象,可以实现小流量精准调节,每年节约液化石油气点火费用约87.6万元。

参考文献

[1] 陈晓伟,陈伟,田朝,等 .钢铁企业煤气平衡问题探究与改进[J]. 冶金动力,2021(3):32-34.

[2] 姜荣,叶传勇.恒场强脱磁器在酒钢选烧厂的试验研究[J].酒钢科技,2015(2):65-67.

[3] 刘健,胡学文,李宁.长寿命煤气管道的研究与应用[C]//2019年全国冶金燃气专业年会论文集,2019:70-73.