吴 浩 吴永涛 邓卫鹏 张慧超

(舞阳钢铁有限责任公司炼铁厂,河南 平顶山 462500)

摘 要:舞阳钢铁公司180㎡烧结机通过蒸汽预热、强化制粒、偏析布料等措施,成功将烧结料层由700mm提高到850mm。料层提高到850mm后,烧结矿转鼓指数提高了1.3%,返矿率降低了3.1%,保证了高炉使用烧结矿的强度需求,减少了粉末料的入炉量,提升了高炉的透气性。TFe含量提高了1.04%,FeO含量降低了0.9%,固燃消耗降低了6%,得到高品质烧结矿的同时,节约了成本,增加了效益,并给出了下一阶段降本增效的方向。

关键词:烧结矿;厚料层烧结;固燃消耗

烧结作为高炉炼铁过程中的一项主要工序,承担着为高炉提供合格烧结矿的任务,但同时也是高能耗的工序之一。据统计,烧结工序的能耗占钢铁企业能耗的10% ~15% ,而烧 结固体燃料消耗占烧结总能耗的75%~80%。近年来,随着环保压力增加,钢铁行业面临着巨大的挑战,“高效、洁净、高产、低能耗”是许多企业关注的焦点。舞阳钢铁有限责任公司炼铁厂(以下简称“舞钢炼铁厂”)180m2烧结机计划日产烧结矿5500t,供一座1 260m2高炉生产用料。近年来,烧结作业区通过蒸汽预热、强化制粒和偏析布料等措施实现了厚料层烧结,减少了表层烧结矿比例,降低了返矿率,减少了燃料比、固燃消耗及FeO含量,降低成本的同时增加了高温保持时间,提高了烧结矿的强度。本研究以舞钢180m2烧结机为研究对象,首先从料层、水分和返矿配入量三个方面对固然消耗和煤气单耗的影响近12个月的数据进行分析,得到料层厚度、水分多少和返矿配入比例与能源消耗之间的影响关系;其次总结了舞钢厚料层烧结的实践措施和效果;最后结合上述研究,以指标和质量为导向,以降本增效为目的对舞钢烧结作业区今后的工作提出建议。

1 原料及成品分析

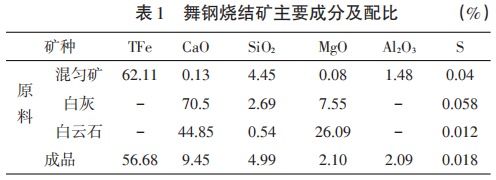

烧结是将混匀矿、石灰石和白云石及其他冶金辅料在一定温度下,通过一系列物理化学变化生产出具有一定粒度、强度和冶金性能的合格烧结矿的过程,舞钢烧结矿和辅料的主要化学成分如表1所示。

SiO2含量过高时,极易形成 2CaO·SiO2,冷却时容易发生晶型转变,从而使烧结矿内应力增大,使烧结矿强度降低[1];SiO2含量过低时,导致液相生成量不足,影响成品率。同时,SiO2的含量对烧结矿的形态起着重要作用,当大于3%时,铁酸钙明显由块状向针状发展,一般认为5%左右较为适宜[2]。适宜的MgO含量可以改善炉渣的流动性、稳定性及冶金性能,提高炉渣脱硫能力。Mg2+ 取代Fe2+ 进入磁铁矿八面体中,使磁铁矿难以氧化成赤铁矿,从而阻碍铁酸盐矿物的形成。MgO含量以2%为宜。当Al2O3含量超过1.8%时,熔融区微观结构发生显著变化,板片状铁酸钙发展,针柱状铁酸钙受到抑制。FeO 含量较低时,SFAC黏结相生成较少,影响烧结矿强度[3]。烧结矿FeO含量过高,当大于9.88%时,高温过程中形成的较大圆柱状SFAC与磁铁矿相在冷却期间各相收缩,引发裂纹,也会降低烧结矿强度[4]。

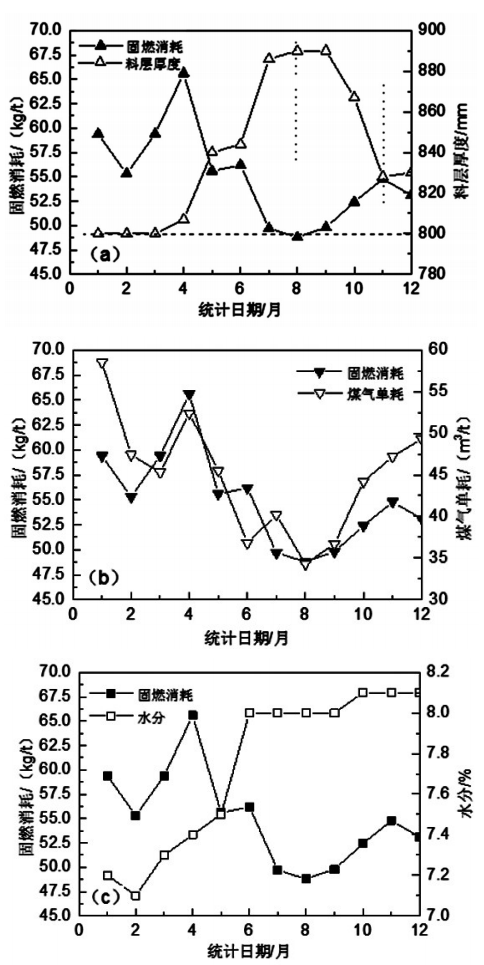

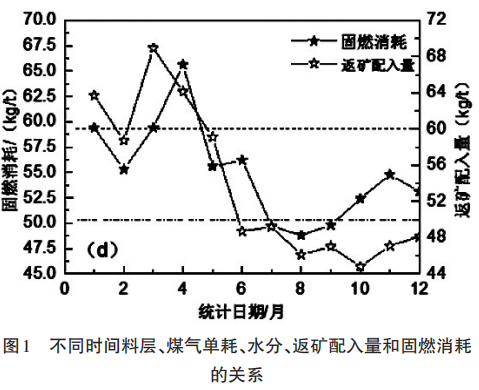

舞钢烧结作业区通过科学配料、严格生产,得到的最终成品烧结矿中 FeO 含量约为 8%,SiO2含量为 4.99%,MgO含量为2.10%,得到的成品烧结矿质量稳定,转鼓强度稳定在78%左右,具有良好的冶金性能。统计了最近12个月不同时间的料层、煤气单耗、水分、返矿配入量和固燃消耗的关系。

由图1(a)可知,2—4月,烧结过程的料层厚度均维持在800mm左右,固燃消耗总体呈现上升趋势。从图(c)和图(d)可以发现,2—4月原料中的水分含量和烧结返矿配入量均呈现增长趋势,这是导致固燃消耗最直接的原因,因为水分蒸发需要消耗一定的热量,烧结矿返矿配入量增加,返矿融化需要大量热量,因而固燃消耗呈现上升趋势。从图 1(a)和图 1(c)可知,4—8 月,固燃消耗有了明显的下降,而料层厚度和水分则持续上升。从图(b)和图 (d)可以发现,4—8月,煤气单耗、返矿配入量和固燃消耗都呈下降趋势[5] 。由图(a)可知,9—11月,随着料层厚度的减少,固燃消耗增加;从图(b)、图(c)和图(d)可知,煤气单耗、水分、返矿配入量和固燃消耗都呈上升趋势。综上所述,料层厚度和返矿配入量是影响烧结过程的主要因素,在合理控制返矿量的基础上,通过一系列改进措施提升料层厚度是降低烧结成本的有效途径。

2 厚料层烧结的实践效果

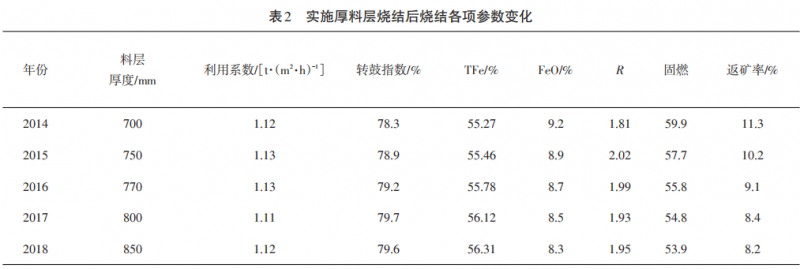

自2014年3月投产以后,在舞钢公司炼铁厂技术科和烧结作业区工艺技术组的精密协作下,总结国内外低成本烧结的工艺要求和参数,提出了“低水低碳,厚铺慢转”的操作理念,从年底开始,料层厚度逐步由700mm提升至880mm。采用了蒸汽预热,通过在混合料仓周围通加一圈共有30根均有阀门的分支蒸汽管道,通过阀门开度来控制烧结机水平方向上的料温,保证混匀料整体料温稳定在70℃左右,尽量避免过湿层对混合料层透气性产生不利影响,使机尾红火层厚度趋于一致。为提高制粒效果,在一混内的加水口处加装喷淋嘴进行改造,使水的喷洒更加均匀,并且将加水管路后移,让混合料经过充分混匀后再加水。同时,在二次混合机内通加蒸汽,在提高料温的同时加强生石灰消化,强化二次混合机的制粒效果;布料方面,采用梭式布料机+圆辊+九辊布料,控制小车在两端的换向停留时间,同时增加两排松料器,在保证布料均匀的同时增加料层的透气性,注意烧结机两侧靠近栏板处的边缘效应,松料器的安装密度采取“边小中大”的方针,同时增加压料装置,保证水平方向的均匀和透气性,增加边缘处烧结矿的强度。采取蒸汽预热、强化制粒和偏析布料等措施的厚料层烧结技术,其垂直燃烧速度趋于合理,料层的自动蓄热能力得到增强,烧结机机速由2.05逐步降至1.85左右,随着料层的增加,其各项参数得到巨大改善,具体参数如表2所示。

从表2可知,采取蒸汽预热、强化制粒和偏析布料等措施的厚料层烧结技术,随着料层的升高,其各项指标均有了明显改善,烧结矿转鼓指数提高了1.3%,返矿率降低了3.1%,满足了高炉使用烧结矿的强度需求,减少了粉末料的入炉量,提升了高炉的透气性。与此同时,TFe含量提高了 1.04%,FeO 含量降低了 0.9%,固燃消耗降低了6%,节约了成本,提升了烧结矿的成品率和产量,创造了更大的经济效益。

3 下一阶段降本增效措施和目标

3.1 厚料层烧结

坚持采用蒸汽预热、强化制粒和偏析布料等措施的厚料层烧结技术,根据料层厚度及其固燃消耗的对应关系着力提升料层厚度。目前,烧结料层厚850mm,烧结机和脱硫运行正常,烧结矿成品优良,下一步根据脱硫和烧结矿质量的实际情况,逐步提高料层厚度。

3.2 生产废水的配用

在混合机南侧建造储水池,配装自吸泵。抽取铸铁机南侧的废水代替混合机使用的生产新水。混合料加水混匀每小时约使用生产新水15t,采用废水代替后,每月可节省生产新水用量10 800t,同时解决了炼铁厂废水易外排的难题。

3.3 合理控制混合料水分

厚料层烧结的情况下,对水分要求比较严格。水分的蒸发需要吸收热量,水分过大造成吸热过多,影响固体燃料消耗,水分过低,烧结透气性较差,主抽风机负载增大,力求在保证烧结透气性的前提下,尽量控制水分走下限,暂时控制负压13~15kPa。

3.4 降低返矿量

加强对烧结过程中的操作控制,稳定烧结过程,减少生产波动,降低返矿的产生。

①布料过程要保证料面平整,不压料、亏料,料层透气性均匀,保证机尾断面的红火层均匀,确保九辊两侧不向栏板两侧落料,减少生料的产生。

②混合料的温度控制在60~70℃,通过调整料仓的蒸汽阀门,保证圆辊处水平方向上温度均匀,防止因温度不均造成烧结料层透气性的差异,影响机尾烧结。

③提前消化生石灰,强化制粒效果,减少烧结过程的“白点”,对内外返粒度进行统计跟踪,发现筛板磨损时及时更换,杜绝大颗粒返矿的产生。

参考文献:

[1]张俊,郭兴敏,张金福,等.烧结原料对燃料燃烧的影响研究[J].钢铁,2011(11):12-15.

[2]刘自民,金俊,武轶,等.固体燃料和溶剂粒度对烧结生成影响的实验研究[J].烧结球团,2015(4):16-19.

[3]冯根生,吴胜利. 改善厚料层烧结热态透气性的研究[J].烧结球团,2011(1):1-5.

[4]龙红明.铁矿粉烧结理论与工艺[M].北京:冶金工业出版社,2010.

[5]薛俊虎.烧结生产知识技能问答[M].北京:冶金工业出版社,2003.