晋钢烧结厂降CO排放操作实践

陈彦胜

摘要:本文介绍了230㎡烧结机脱除CO的操作实践,为实现全面降低晋钢烧结机机头CO排放数据指标,采用末端处理、料面喷吹蒸汽、烟气循环、富氢燃烧、微负压点火,调整原燃料配比,稳定水分等多种工艺技术手段,以全面减少污染物排放,确保CO排放数据降低的技术措施。

关键词:烧结烟气;脱除CO;减排

1 前言

CO是大气中分布最广和数量最多的污染物,也是燃烧过程中生成的重要污染物之一。钢铁企业的CO排放主要在烧结,大约占到整个钢厂排放的70%。晋钢烧结改造前CO排放浓度大概在10000mg/Nm3左右。目前国家已经将减少固定源CO排放提上日程,多个地方发布固定源一氧化碳排放标准。2002年9月6日河北省发布了我国首个《固定源一氧化碳排放标准》。2018年8月河北武安印发《武安市钢铁企业一氧化碳排放专项整治实施方案》。2018年8月河北邯郸市印发《邯郸市钢铁企业烧结机机头一氧化碳治理和高炉、转炉放散管控方案》。2018年11月14日国家环境保护标准《固定污染源废气一氧化碳的测定定电位电解法》发布;2020年7月1日山西省临汾市颁布了《临汾市钢铁行业一氧化碳排放控制技术指南》对钢铁行业一氧化碳排放提出控制要求。但目前各种技术手段均不够成熟,在此基础上,晋钢针对各种技术进行了不断地尝试。

2 烧结脱硫脱硝工艺

晋钢的烧结机的规模为2×230㎡带式烧结机,由福建龙净脱硫脱硝工程有限公司建设两套循环流化床半干法脱硫。2020年福建龙净脱硫脱硝工程有限公司根据国家五部委《关于推进实施钢铁行业超低排放的意见》(环大气〔2019〕35号)文件为指南,以及山西省地标DB14 2249-2020《钢铁工业大气污染物排放标准》为参考,技术路线采用钢铁烧结烟气净化的“SSC烧结烟气干式超净工艺”(简称SSC干式工艺)。为了防止山西省更加严格的指标限值,设计之初就提出了,可以实现SO2排放浓度≤5mg/Nm3,粉尘排放浓度≤5mg/Nm3, NOX排放浓度≤35mg/Nm3的“超净排放”指标。共建设单独两套脱硫脱硝除尘装置,采用一级风机的布置方式,烧结机工艺流程:烧结机→烧结机机头电除尘器→烧结主抽风机→脱硫反应塔→脱硫布袋除尘器→脱硫引风机→GGH(原烟气段)→SCR中温脱硝→GGH(净烟气段)→SCR脱硝→脱硫脱硝引风机→烟囱排放。两套脱硫共用一个排放口。

3 降CO采用的工艺技术措施

为了加强烧结CO排放控制,采用了加强台车封闭,减少跑风漏风,原辅料控制,从配矿配料结构进行调整、烟气循环、料面喷蒸汽、工艺技术调整、末端治理、氢冶金技术研发等。

3.1催化氧化法实施过程

根据厂家介绍以贵金属活性钛为载体,通过特殊工艺负载多种金属氧化物,在常温常压条件下,表现出卓越的消除一氧化碳的优异性,使用比Au,Pd、Pt负载高近10倍的催化活性,该催化剂具有使用边界条件宽、效率高、催化床层装填均匀、阻力小、噪音低、抗中毒、抗燃、耐磨损、长寿命等优点。高空速比,可以达到12000h-1,使用量低,烧结机烟气采用利用现有的SCR反应器预留层填装一层CO催化剂进行一氧化碳脱除。CO催化剂在催化反应过程中能释放大量的热能,能提高烟气温度15~20℃,通过现有SCR前端设置的GGH可以进入脱硝前的温度≥15℃,可以大幅度降低高炉煤气耗量。

230㎡烧结机机头烟气一氧化碳减排CO专用催化剂供货与安装。在脱硝反应器底部最下层新装一层CO专用催化剂,以满足1#、2#烧结机机头烟气一氧化碳减排CO的要求。

3.2烧结机运行参数及CO排放指标

|

序号 |

参数 |

代号 |

单位 |

数据 |

|

1 |

烧结机数量 |

n |

|

1 |

|

|

烧结机规模 |

m2 |

|

230 |

|

2 |

烟气流量(工况、湿基、实际氧) |

Q0 |

m3/h |

1560000.00 |

|

3 |

当地海拔高度 |

|

m |

500.00 |

|

5 |

引风机出口烟气温度 |

T |

℃ |

130~150 |

|

6 |

烟气中的水含量 |

Wv |

vol% |

15.00 |

|

7 |

烟气中的O2含量(湿基) |

O |

vol% |

16.00 |

|

8 |

基准氧含量 |

O |

% |

16.00 |

|

9 |

NOX进口浓度(标况、干基、基准氧) |

|

mg/Nm3 |

400.00 |

|

10 |

NOX出口浓度(标况、干基、基准氧) |

Cout |

mg/Nm3 |

50.00 |

|

11 |

入口粉尘浓度 |

|

mg/Nm3 |

10.00 |

|

12 |

氨逃逸率 |

X |

ppm |

3.00 |

|

13 |

一氧化碳初始浓度 |

|

mg/Nm3 |

10000.00 |

|

14 |

一氧化碳出口浓度 |

|

mg/Nm3 |

4000.00 |

|

15 |

脱除效率 |

|

% |

≥60 |

4 催化剂技术参数及性能

4.1 一氧化碳专用催化剂的优势特点

4.1.1以活性钛为载体,通过特殊工艺负载多种金属氧化物,在常温常压条件下,表现出卓越的消除一氧化碳的优异性,出比Au,Pd、Pt负载高近10倍的催化活性,该催化剂具有使用边界条件宽、、效率高、催化床层装填均匀、阻力小、噪音低、抗中毒、抗燃、耐磨损、长寿命等优点,相比Au,Pd、Pt负载材料成本更加低廉。

4.1.2高空速比,可以达到12000h-1,使用量低,烧结机烟气可以采用利用现有的SCR反应器预留层填装一层CO催化剂进行一氧化碳脱除。

4.1.3一氧化碳催化剂在催化反应过程中能释放大量的热能,能提高烟气温度15~20℃,通过现有SCR前端设置的GGH可以进入脱硝前的温度≥15℃,可以大幅度降低高炉煤气耗量。

4.2催化剂设计特性

型号:板式特殊工艺负载多种金属氧化物的烧结机减排一氧化碳的一氧化碳专用催化剂。

层数:填装1层,

安装位置:脱硝反应器底部最下层

层高:3m

单台烧结机一氧化碳专用催化剂设计参数:

|

参数 |

单位 |

输入数据 |

|

|

1 |

烧结机数量 |

|

1 |

|

2 |

烟气流量(标况、湿基、实际氧) |

Nm3/h |

1083870.59 |

|

3 |

当地海拔高度 |

m |

500.00 |

|

4 |

烟气压力 |

Pa |

95783.33 |

|

5 |

烟气温度 |

℃ |

280.00 |

|

6 |

烟气中的水含量 |

vol% |

15.00 |

|

7 |

烟气中的O2含量(湿基) |

vol% |

16.00 |

|

烟气中的O2含量(干基) |

vol% |

18.82 |

|

|

8 |

基准氧含量 |

% |

16.00 |

|

9 |

初始CO浓度(标况、干基、基准氧) |

Mg/Nm3 |

10000 |

|

10 |

CO排放浓度含量(标况、干基、基准氧) |

Mg/Nm3 |

<4000 |

|

11 |

催化剂脱除效率 |

% |

60% |

|

12 |

空速 |

Nm3/(m3·h) |

6926 |

|

13 |

催化剂方量 |

M3 |

156.492 |

|

14 |

催化剂孔数 |

|

25 |

|

15 |

催化剂孔径 |

mm |

5.10 |

|

16 |

孔内流速(工况、湿基、实际氧) |

m/s |

4.50 |

|

17 |

催化剂使用寿命(化学) |

h |

24000 |

|

18 |

催化剂使用寿命(机械) |

h |

55000 |

|

19 |

初装层数 |

层 |

1 |

|

21 |

初装模块数 |

块 |

84 |

|

22 |

模块尺寸 |

mm |

1910*960*1350 |

CO减排目标:烧结机头烟气一氧化碳减排,烟囱出口CO≤4000mg/Nm3要求。

催化剂年利用小时按8000小时考虑。

催化剂前段硬化长度不小于20mm。

催化剂轴向耐压强度≮2.0MPa,径向耐压强度≮0.6MPa。

SCR反应器单层具有可抽取测试块的模块数量不小于2个,而且具有可抽取测试块的模块应均匀分布在每层催化剂层。

催化剂设计考虑采取防堵塞、防磨和防中毒的技术措施。

催化剂模块必须设计成能够有效防止烟气短路的密封系统,密封装置的寿命不低于催化剂的寿命。催化剂各层模块一般规格统一、具有互换性。

催化剂采用模块化设计以减少更换催化剂的时间。

催化剂模块采用钢结构框架,并便于运输、安装、起吊。

催化剂化学寿命大于24000运行小时,机械寿命大于60000小时。

脱除CO环节有防堵灰、积灰措施,以确保催化剂不堵灰、不积灰。同时,催化剂设计尽可能的降低压力损失。

4.3 运行要求

运行适应性:为了与烧结机脱硝的运行模式相协调,在烧结机负荷调整时有良好的适应特性;且不影响烧结机现有工艺及现有烧结机脱硫脱硝工艺。

4.4 操作过程

4.4.1第一次调试

烧结机脱硝剂层加装脱除一氧化碳催化剂项目,7月18日签订合同,施工厂家技术和施工人员8月25日进厂,8月26日开始进厂开人孔门,同步单台机催化剂到货开始施工。1#230㎡烧结CO催化剂于8月31日安装完成投入使用,CO数据可以达到4000mg/m³左右,运行时间约8个小时后发现CO数据逐渐升高,判定为CO催化剂失效,不起作用。后联系厂家,厂家未能到厂,经电话沟通,厂家提出通过提温看是否可以让催化剂解析激活,中间试了几次,温度在300℃运行6个小时不起作用,厂家于9月3日凌晨到厂,要求温度提到320℃再运行6个小时,还是不起作用,初步判定催化剂失效。

正常投运后数据 催化剂失效初期数据

4.4.2第二次调试

2#230㎡烧结机CO催化剂9月5日开始到货,整体先安装于1#230㎡烧结机,安装工作于9日早上更换完成,脱硫启动,1#230㎡烧结机于当日下午开机生产,刚开始时CO脱除效率能达到70%,温升在25℃左右,但是运行一天多以后,效率下降至30%多,温升也在10℃多点,效果不理想,运行3天以后数据已无变化,判定催化剂再次失效。

厂家后计划喷双氧水进行释放,脱硫脱硝厂家龙净环保回复会对脱硝催化剂层造成影响。9月17日CO催化剂厂家与福建龙净技术人员到厂,商讨CO催化剂相关事宜。后车间根据脱CO厂家出具的方案和现场实际情况,出具了CO催化剂试运行期间影响,脱CO厂家于9月19日发函至公司做出回复,但一直未有相关承诺和措施。

4.4.3第三次调试

直至10月8日厂家才出具了正式的《CO第三次改造承诺函》和具体施工方案,针对前两次1#230㎡烧结机失效问题,此次厂家针对催化剂进行了配方调整,对烧结烟气条件添加适应性成分,同时调整喷氨装置位置,保证不再出现氨中毒。

第二次催化剂投运后数据 第二次投运40小时后数据

具体改造内容:

①新增喷氨格栅主管路及附属阀门;

②新增喷氨格栅主管路保温;

③新增催化剂的安装;

④因施工需拆除部门的恢复工作。

10月13日开始对2#烧结机外围喷氨管道主体进行前期改造,10月18日下午17时2#230烧结机停机,主体管道改造基本完成,催化剂和喷氨格栅备件预计10月19日到货。到货后内部进行催化剂更换和喷氨格栅安装。安装完成后第三次进行板式催化剂更换安装,最终还是持续8小时左右,催化剂失效。

5 烟气循环技术

5.1 循环方式

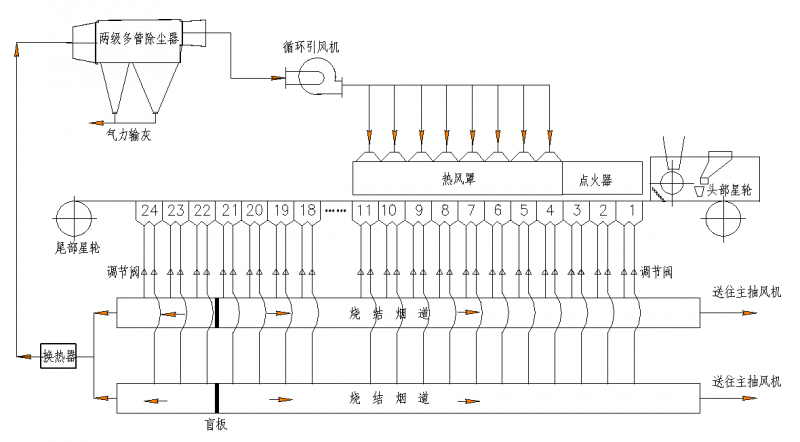

烧结工序采用烟气循环技术,以内循环方式,选取烧结机大烟道头部3个风箱和尾部风箱的热烟气(占烟气的20%),经多管除尘器除尘后经循环风机输送至烟气循环罩;同时环冷机Ⅲ段、Ⅳ段废气经循环风机增压引入烟气循环罩与循环烟气混合后一并经布烟罩分配至烧结台车料面使用,循环烟气含氧量≥18%,循环风温≥200℃、剩余80%烧结烟气进入烧结烟气脱硫脱硫脱硝除尘系统净化处理后达标排放,有效降低外排烧结烟气量,减轻烟气脱硫脱硝系统的生产运行负荷。多管除尘器收集的除尘灰采用气力输送方式将除尘灰输送到配料室除尘灰仓进行再配料使用。

5.2 烟气保压保氧措施

在烧结机料面上方设置有密封烟罩,烟罩覆盖在台车栏板两侧,烟罩覆盖台车栏板500mm高度(台车栏板高800mm),自点火后采用密封罩至烧结机尾部。循环烟气罩内的烧结烟气应保持微负压状态保证主排系统与循环系统之间的平衡并保证循环回来的烟气能够全部穿过烧结机料层,不会出现烟气外溢现象。在烧结烟罩上方设置补氧阀门,烧结烟气含氧量不满足烧结要求时需要进行补氧。

图5.2 烟气循环系统工艺流程示意图

烧结热烟气循环技术能够回收烟气中的低温余热、降低烧结工序能耗,并显著减少烧结机头废气排放总量和污染物排放量。烧结热烟气循环技术改变了传统烧结配风比例,减少混合风中的氧含量,能够抑制氮氧化物的产生;另外,二噁英、一氧化碳等污染物随着热烟气循环时,通过烧结料层,在高温下得以分解或燃烧,从而减少其排放。

6 料面喷蒸汽

喷嘴采用雾化喷嘴,喷射角度为90°,在0.8MPa压力下流量350-700L/min,每吨烧结矿平均喷吹约140-280L蒸汽。

采用料面喷蒸汽工艺,将蒸汽通过管道引至烧结料面,均匀布设喷头,蒸汽压力在0.3~0.5MPa之间,合理设定喷吹时间,提高烧结过程中的燃烧效率降低CO产生量。同步建设控制系统,选择主要生产参数及系统关键数据,参数采集

6.1 2021年4台烧结机安装蒸汽喷吹装置,每台机安装10排32mm喷吹管,占台车长度5米,由Φ105mm蒸汽主管道供气,主管蒸汽压力6-8公斤

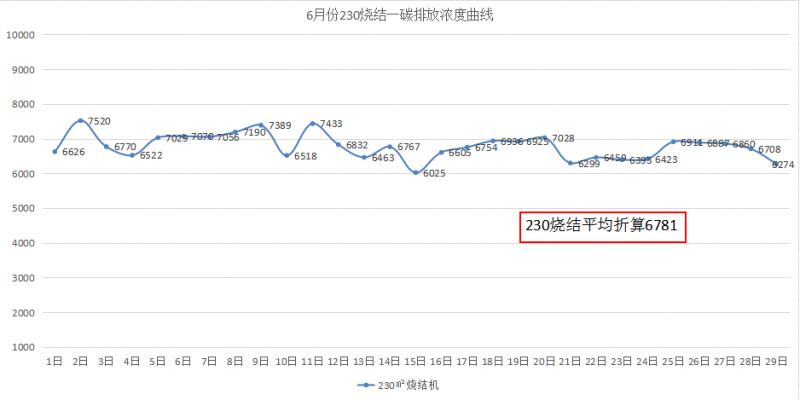

6.2 2023年,将喷吹管挪至烟气循环罩内,同时增加喷吹管至48排,占台车长度24米,由一根Φ105mm蒸汽管道与一根Φ150mm蒸汽管道共同供气,主蒸汽管道压力约6-8公斤,改造后,单机蒸汽喷吹量由原来的1.45m³/h提升至3.5m³/h,蒸汽喷吹量提高后,烧结一碳数据降低800mg/m³-1000mg/m³。另外对返回物配料(杂料)使用比例进行固定6±2%,以保障排放的稳定性,形成制度化。

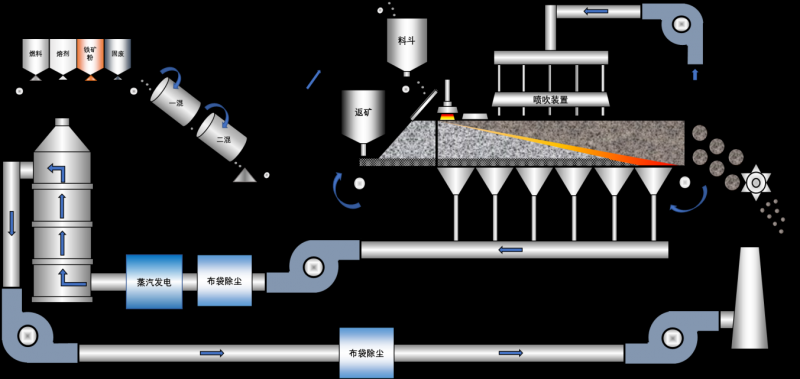

7 烧结富氢喷吹技术

烧结富氢气体喷吹技术是通过自主开发的料面喷吹辅助烧结装置实现降低固体燃耗和NOx排放量的目标、同时富氢喷吹有利于实现“均热烧结”,从而提高烧结矿产质量。

烧结富氢工艺流程示意见图7。

图7 烧结富氢工艺流程示意图

晋钢斥资2.8亿元,联合中冶京城工程技术有限公司和 建设4台烧结富氢项目。项目从2022年6月25日开工建设,2022年11月底竣工。建成投运后,吨烧结矿减少固体燃料消耗约0.9至1.3kg,4台烧结机全年减少固体燃料消耗约15万吨,同步减少CO2排放量约2万吨。富氢烧结属全国首次新技术投入运行,晋钢集团奔跑在了减污降碳的最前沿!

8 其它辅助手段

8.1 原燃辅料方面

使用高质量燃料,保证燃料粒度<3mm占比达75%,小于1mm占比<40%。持续使用80%固定碳的烧结煤和高炉返焦,停止3#煤的使用,提高燃料利用率。在性价比高的前提下,适当配加部分粒度均匀且优先选用粘性比较好的原料,配加了20%超特粉,确保增加烧结透气性,利于燃料充分燃烧。另外还对溶剂使用进行调整,配矿结构改变后,SiO2升高,生石灰配比增加0.6%,进一步增加透气性

8.2 工艺调整方面

做好工艺操作参数把控,每日公布三个稳定率曲线,曲线不平稳必须做好专项分析,确保烧结过程生产稳定性。降低混合料水分,控制混合料水分由7.6%调整至7.4%;降低过湿层影响,改善料层透气性,提高料层厚度,下调燃料配比,实现低水低碳烧结。保证高炉炉况顺行的前提下,FeO下线控制,降低燃耗,从而到达降低CO的目的。

图8.2 230㎡烧结CO排放浓度曲线

9 经验与不足

9.1 降CO的经验

此次针对烧结污染物CO排放指标浓度高,排量大的情况进行全方位的技改,在不影响生产工艺、烧结产量、产品质量的前提下,采用了多种技术手段,为最终CO排放大幅度下降收集了大量的资料,也为减少CO的多种技术路线做了验证,为今后再进行同类型试验留下了大量的科研数据。

9.2 降CO的不足

采用末端治理氧化催化工艺未在行业内大范围开展,缺少成熟的案例和突出业绩,迫于排放数据指标和地方环保部门的压力,匆忙上马,缺少市场调研和安装材质实践,不同的脱硫脱硝、烧结规模、生产工艺以及配料结构是不具备可比性的,造成了本次末端处理工艺未能做到大幅度降低。

10 结论

在实施烧结末端治理氧化催化前未进行充分的考察和了解,连续进行三次试验最终未能实现CO排放大幅度降低,相同工艺同行业改造项目成功经验不足,烧结CO排放末端治理工艺技术还不够成熟。本次工艺技术路线尝试意味着凭借单一的处理手段目前尚不能做到大范围降低一氧化碳排放,需要多项措施同步实施,才能具备显著的效果。通过各种措施的落实,烧结氧含量稳定在16%以下,通过数据比对,CO排放折算后日平均值大约在6700㎎/m³左右,从改造实施前平均排放10000㎎/m³以上下降到6800㎎/m³以下,为烧结稳定生产,减少排放积累了经验,达到了预期的效果。

参考文献

[1] 《典型钢铁生产流程烟气中CO减排研究进展》 2023年 龙红明 丁龙 赵贺喜 康建刚 春铁军 钱立新;

[2]《烧结烟气CO的产生及治理途径——源头及过程控制技术》2021年 廖继勇 郑浩翔 甘敏 裴元东 余海钊 范晓慧;

[3]《富氧协同烟气循环对烧结矿质量指标和CO排放的影响》2022年 吴宏亮 罗云飞 周江虹 春铁军 余正伟 裴元东 杨佳龙 龙红明;

[4]《钢铁企业一氧化碳减排技术应用实践》 2023年 辛景昌 柴海强 李兆军 王才进 许正国.