弓 涛 1 ,庞炜光 2 ,刘 庆 1 ,王现辉 2 ,冀建立 4 ,王 敏 1,3

(1. 北京科技大学钢铁冶金新技术国家重点实验室,北京,100083;

2. 首钢智新迁安电磁材料有限公司,河北,迁安,063000;

3. 北京科技大学金属冶炼重大事故防控技术支撑基地,北京,100083;

4. 北京首钢股份有限公司,河北,唐山,064404)

摘要:针对“转炉→RH 精炼→连铸”工艺流程生产的高硅钢精炼渣精准控制的难题,借助 FactSage7.2 商业热力学计算软件,计算了两种不同脱氧工艺下合理的精炼渣系控制范围。采用 A 脱氧工艺(铝脱氧硅合金化工艺)时,合理精炼渣系控制范围为氧化钙含量为 53%~55%,二氧化硅含量在15%~18%,三氧化二铝含量为 25%~30%,氧化镁含量为 3%~5%,碱度为 3~5;采用 B 脱氧工艺(硅脱氧铝合金化工艺)时,合理的精炼渣系的主要成分范围为:氧化钙含量为 53%~56%,二氧化硅含量为 12%~17%,三氧化二铝含量为 25%~30%,氧化镁含量为 3%~5%,碱度为 3~4.5。采用工业两种对不同脱氧工艺精炼渣系吸附夹杂能力进行分析,结果表明 B 脱氧工艺下夹杂物数量、尺寸分布方面均优于 A 脱氧工艺。

关键词:高硅钢;渣系;夹杂物吸附;脱氧工艺;氧氮含量

引言

硅钢是一种碳含量较低的硅铁软磁合金,由于其优异的电磁性能,被广泛应用于电气领域以及交通领域[1-2],主要用于制作变压器、发电机以及生产新能源汽车的高速电机。随着新能源汽车等行业的发展以及对节能减排的更高要求,这对高硅钢的力学性能和磁性能提出了更为严苛的要求[3-5]。硅钢生产过程中,钢水成分和洁净度是影响磁性能的重要因素[6-11]。硅钢中夹杂物包括 MgO-Al2O3 (尖 晶 石)、MnS 和Al2O3-SiO2 (硅酸铝)等,当铸坯中存在大颗粒夹杂物时,会破坏钢基体连续性,恶化硅钢磁性能。因此,合理控制钢中夹杂物的数量、类型、尺寸、分布是确保硅钢性能和质量的关键环节之一[12-20]。

RH精炼过程完成对钢液的脱碳和脱氧合金化。精炼顶渣的成分控制直接影响钢液成分、洁净度和夹杂物的去除效果,同时顶渣也承担着防止钢液二次氧化和保温的作用,因此,精准控制钢包顶渣成分是钢液洁净化的关键因素[21-22]。目前,已有大量关于电工钢精炼渣以及精炼过程夹杂物演变的研究。例如,吕学钧等[23]对无取向硅钢冶炼过程的夹杂物遗传变化进行了研究,研究发现,在整个 RH 精炼过程中,试样中的夹杂物种类以 SiO2 和 Al2O3 为主。胡志远等[24]对 W800无取向电工钢全流程取样分析夹杂物的演变规律,试验结果表明,加铝合金化前后,夹杂物类型由 SiO2 类夹杂物转变为 Al2O3 类夹杂物。Luo 等[25] 在研究中发现氧化物主要在精炼过程中形成。刘坚锋等[26]研究了电工钢精炼过程渣的冶金性能,认为 RH 精炼过程中高 FeO 含量的钢包顶渣精炼过程会造成钢液的二次氧化。王勃超[27]研究发现,降低精炼渣中 FeO 的活度,有利于防止钢液二次氧化。邱钰杰等[28]研究发现,钢包顶渣中成分对钢液脱硫作用影响很关键,高渣碱度更好地促进了 RH 过程脱硫反应。刘卫华[29]通过对 RH 精炼渣组分的研究,发现精炼渣钙铝比值为 1.7 左右时 ,精炼渣对Al2O3夹杂物的吸附最强。王念欣等[30]分析了精炼渣系组分对钢液洁净度的影响,发现当渣中 Al2O3含量不变时,碱度的增大有利于低熔点夹杂物的生成。宁鑫等[31]人对精炼过程中精炼渣组分计算,认为渣中 Al2O3含量过高时,会抑制对钢液中 Al2O3夹杂物的吸收。

1 试验方法

高硅钢精炼过程钢包顶渣易出现结壳现象,降低了渣对夹杂物的吸附能力。针对上述问题,本研究分析了不同脱氧工艺下,顶渣成分与夹杂物吸附能力间关系,并确定了不同脱氧工艺条件下合理的精炼渣系控制范围。利用 FactSage 7.2 热力学软件及数据库对下不同脱氧方式(铝脱氧硅合金化或硅脱氧铝合金化)下精炼渣碱度、钙铝比对夹杂物吸附能力的影响进行计算,得出不同脱氧方式下合理的精炼渣成分并进行实验验证,为生产高硅钢提供指导。

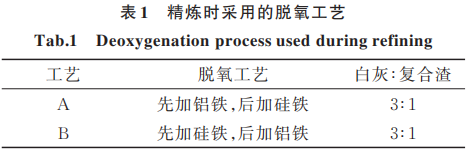

某厂高硅钢生产工艺流程:转炉→RH真空精炼→中间包→连铸。经过铁水预脱硫处理后的铁水进入转炉工序进行吹炼,控制钢液的温度与成分;转炉出钢时有两种不同脱氧工艺,即先加铝铁后加硅铁和先加硅铁后加铝铁,进行脱氧及合金化,之后按照白灰:复合渣为 3:1 的比例加入造渣料造渣,如表 1 所示。RH精炼工序保证钢液的成分及温度符合浇注要求,精炼过程控制钢液中碳含量,控制精炼渣的成分及碱度。

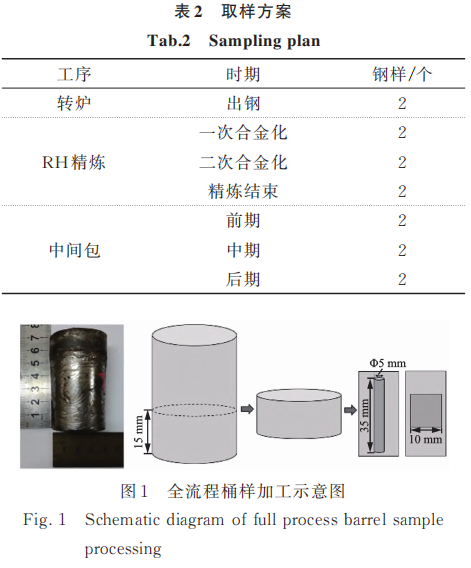

为了研究两种不同脱氧工艺下定渣吸附夹杂物的能力和效果,对两种工艺下,分别在转炉炉后、精炼一次合金化、二次合金化和精炼结束取提桶钢样,在大包钢液剩余 155,105,35 t 时于中包中取样,分别对应中包前、中、后期,如表 2 所示,在精炼结束取渣样。图 1 为全流程桶样的加工示意图,在提桶样中间部分切取 Ф5 mm×35 mm 棒样,做氧氮测试。

在体桶样中上部切取尺寸为 10 mm×10 mm×10mm 金相样,经打磨抛光后做夹杂物自动扫描,分析夹杂物类型、数量、尺寸。

2 不同脱氧工艺精炼渣目标控制理论计算

根据现有工艺特点,高硅钢中夹杂物类型主要为 Ca-Si-Al-Mg 复合夹杂物,因此研究的精炼渣系的成分为 CaO,SiO2,Al2O3和 MgO 四元渣系。

使 用 FToxid 数据库对1873 K下的 CaO-SiO2-Al2O3-MgO 四元系相图中的等 Al2O3活度线、等CaO活度线、等 SiO2活度线、等O活度线进行计算。

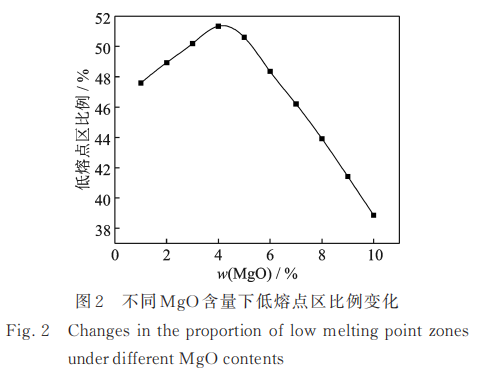

2. 1 MgO 含量的确定

选定精炼渣熔点低于 1600 ℃的区域为低熔点区,分别作出 CaO-SiO2-Al2O3三元系与 0 到 10% 的MgO 结合的相图,统计其低熔点区占全部相图面积的比例,如图 2 所示。当 w(MgO)≤4% 时,低熔点区面积比例增加,当 w(MgO)=4% 时,最大低熔点区比例为 51% 左右;当 w(MgO)≥4% 时,低熔点区面积比例开始下降。当渣中 MgO 含量较高时,更易生成镁铝型复合杂物,这不利于精炼渣对 Al2O3类夹杂物的吸附。因此,CaO-SiO2-Al2O3-MgO 四元系中w(MgO)=3%~5% 较为恰当。在以下计算中均选择 w(MgO)=5%。

2. 2 铝脱氧硅合金化工艺精炼渣系控制

2. 2. 1 精炼渣碱度对 Al2O3夹杂物吸附的影响

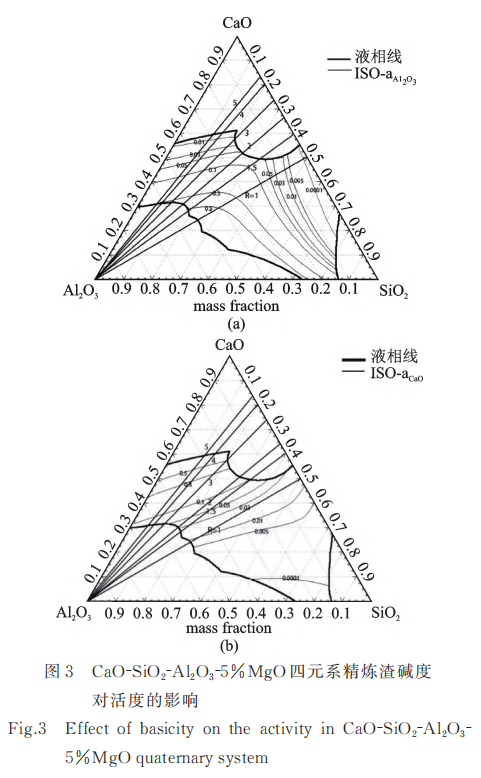

研究表明精炼过程中使用碱度较高的精炼渣,可以对钢液 T.O 含量的降低起到促进效果[32]。根据FactSage7.2热力学软件计算结果,将等 CaO 和 Al2O3活度线在 CaO-SiO2-Al2O3-5%MgO 四元系相图中画出,结果如图 3 所示,并依据上述计算结果分析了精炼渣碱度对 Al2O3夹杂物在精炼渣溶解能力的影响。

从图 3 可知,在相同 Al2O3含量下,精炼渣碱度越高,钢-渣界面处氧化铝活度越小,有利于降低钢液中的全氧含量。这与现有相关的研究结果一致。由图 3(b)可知,在一定 Al2O3含量下,随着渣中 CaO活度增加,渣中 Al2O3的活度逐渐减小。这是由于在CaO 的作用下,Al2O3夹杂物转变为低熔点的钙铝酸盐类夹杂物,有利于钢液洁净度的提升。即 CaO 活度增加有利于精炼渣吸附 Al2O3类夹杂物,从而有利于钢液脱氧。当碱度在 4~5 时,渣中 Al2O3 活度最小,CaO 活度最大,在这种情况下,由于 Al2O3类夹杂物转变为低熔点的钙铝酸盐类夹杂物,这种夹杂物易于上浮排出钢液进入精炼渣中,从而实现净化钢水的目的,有利于减少钢液中 Al2O3数量。

2. 2. 2 精炼渣 w(CaO)/ w(Al2O3)对 Al2O3夹杂物吸附的影响

精炼渣中含有一定量的 Al2O3可以使精炼渣粘度降低,这提高了 Al2O3夹杂物在精炼渣中的溶解能力,增强了 Al2O3夹杂物在精炼渣中的扩散能力,从而有利于钢液的洁净度水平的提升。有研究发现当将渣中钙铝比从 2.0~4.4 减小到 1.2~2.0 时,钢液的氧含量降低了 4×10−6 [32] 。图 4 为采用 FactSage7.2 商业计算软件计算了 CaO-SiO2-Al2O3-5%MgO 四元系等 CaO 和 Al2O3活度线。

随着精炼渣中钙铝比增加,Al2O3 活度逐渐降低,当钙铝比增加到 3 时,此时精炼渣大部分为固相,因此不予考虑。而当钙铝比为 1.5~3.0 时,CaO活度最大,Al2O3活度最小,有利于精炼渣对 Al2O3夹杂物的吸附,促进钢液中 T.O 含量的降低。

2. 2. 3 精炼渣对钢中溶解氧的影响

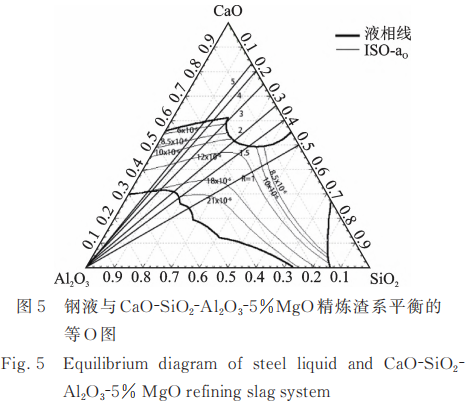

依据热力学计算结果 ,在 CaO-SiO2-Al2O3-5%MgO 四元相图上作不同O活度的等O 线,如图 5所示。

为确保渣中的脱氧产物能够稳定存在,要求渣中 Al2O3和 SiO2的活度低,精炼渣系中 Al2O3活度在0.01 以下, SiO2活度在 0.00001 以下,对夹杂物的吸附有利;合理的精炼渣系成分为:w(CaO)=52%~55%;w(SiO2)=15%~18%,w(Al2O3)= 25%~30%,w (MgO)=3%~5%,R=3~5。

2. 3 硅脱氧铝合金化工艺精炼渣系控制

2. 3. 1 精炼渣碱度对 SiO2夹杂物吸附的影响

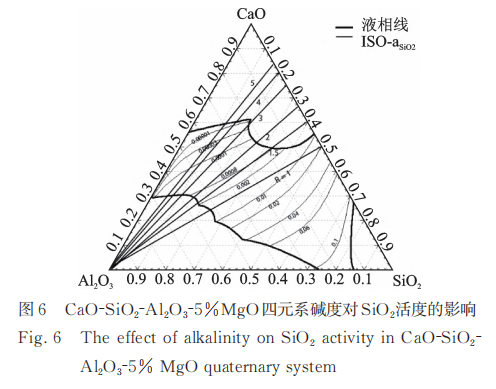

根 据 FactSage7.2 热力学软件计算结果,将等SiO2活度线在 CaO-SiO2-Al2O3-5%MgO 四元系相图中画出,结果如图 6 所示。

随着精炼渣碱度的增大,渣中 SiO2的活度不断降低,当精炼渣碱度在 4~5 时,SiO2活度最低,此时,w(Al2O3 ) > 30 % ,w(SiO2 ) < 20 % ,w(CaO)=50 %~55 %,R=3~4.5。

2. 3. 2 精炼渣碱度对钢中溶解氧的影响

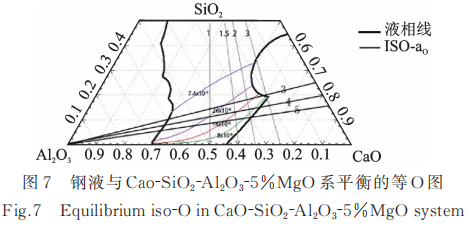

根据 FactSage7.2 热力学软件计算结果,将等 O活度线在 CaO-SiO2-Al2O3-5%MgO 四元系相图中画出,结果如图 7 所示。

1873 K 温度下 ,随着精炼渣中 SiO2含量的降低,钢中溶解O含量减少。此外,钢中溶解 O 含量还与精炼渣理化性质有关;当精炼渣碱度 R 保持不变时 ,钢液中的溶解 O 含量与钙铝比呈现负相关关系。这是由于 CaO 能够对 Al2O3夹杂物进行变性处理,使 Al2O3 夹杂物在精炼渣中的溶解度增大。合理的精炼目标渣系范围为:w(CaO)=52%~55%; w(SiO2)=12%~17%,w(Al2O3)= 32%~38%,w (MgO)=3%~5%。R=3~4.5。

2. 4 不同脱氧工艺精炼渣系控制效果对比

2. 4. 1 RH 精炼渣成分对比

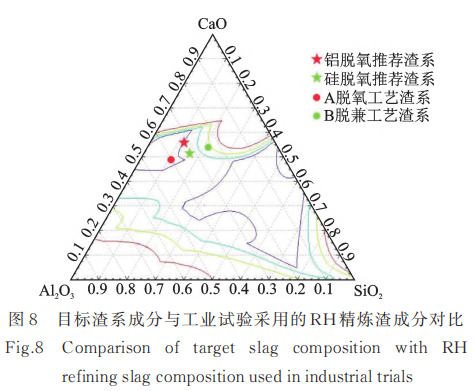

工业试验中采用的 RH 精炼渣成分与热力学计算获得的目标渣系成分如图 8 所示。

A(铝脱氧硅合金化)工艺下,试验渣系成分与推荐渣系成分接近,硅脱氧铝合金化工艺条件下,工业试验所用渣系成分与理论计算渣系成分范围基本相符,基本满足试验要求。

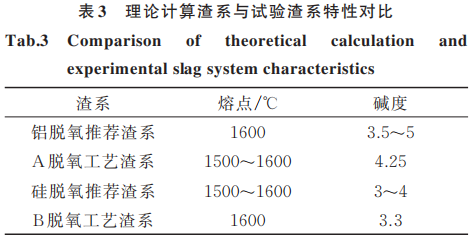

试验中 RH 精炼渣成分与理论计算渣系特性对比如表 3 所示。

2. 4. 2 各工序氧氮含量对比

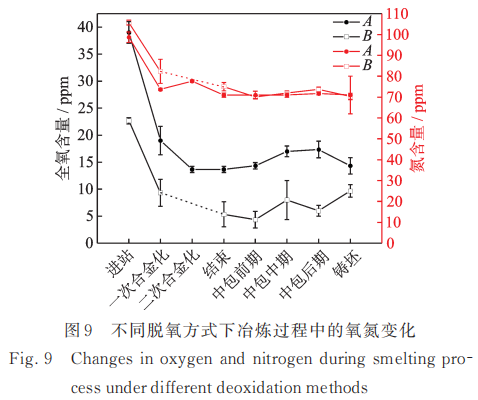

相同造渣料加入情况下的冶炼过程中的氧氮变化情况如图 9 所示。

可以看到:A(Al 脱氧 Si 合金化)脱氧工艺下冶炼过程整体 T.O 含量明显高于 B (Si 脱氧 Al 合金化方案)脱氧工艺下冶炼过程整体 T.O 10×10−6 左右;A(Al 脱氧 Si 合金化)冶炼过程和 B (Si 脱氧 Al 合金化方案)冶炼过程两者整体 N 含量变化不大。

2. 4. 3 显微夹杂物数量变化

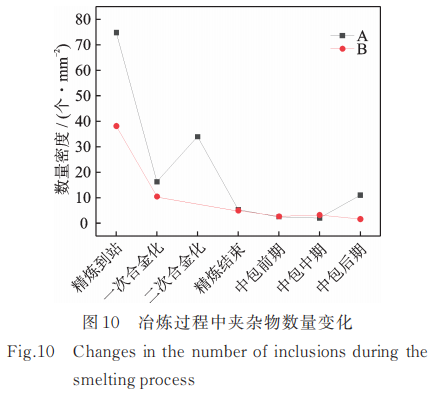

对高硅钢生产过程全流程显微夹杂物进行分析,其显微夹杂物数量变化如图 10 所示。相同造渣料加入情况下,改变脱氧合金顺序,B 工艺下整体夹杂物数密度少于 A 工艺夹杂物数量 5 个/mm2 。

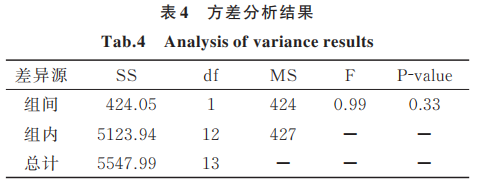

对 A 工艺及 B 工艺下夹杂物数密度进行单因素方差分析,结果如表 4 所示。

表 4 中,检验水平 P 值大于 0.05,即缺乏两种脱氧工艺下夹杂物数密度存在显著差异的证据,这可能是由于数据较少而导致的。

3 结论与建议

(1)根据热力学理论计算,采用铝脱氧工艺时,为促进夹杂物变性,使夹杂物更好得被精炼渣吸附,高硅钢合理的精炼渣控制范围:w(CaO)=52%~55%,w(SiO2)=15%~18%,w(Al2O3)= 25%~30%,w (MgO)=3%~5%,R=3~5。

(2)根据热力学理论计算,采用硅脱氧工艺时,为促进夹杂物变性,使夹杂物更好得被精炼渣吸附,高硅钢合理的精炼渣控制范围: w(CaO)=52%~55%,w(SiO2)=12%~17%,w(Al2O3)= 32%~38%,w (MgO)=3%~5%,R=3~4.5。

(3)在氧含量控制方面 Si脱氧 Al合金化工艺明显优于 Al 脱氧 Si 合金化工艺,其铸坯中氧含量从15 ppm下降到 10 ppm,对全氧降低有比较好的效果。

(4)铸坯中,Al 脱氧 Si 合金化工艺各类夹杂物整体数量高于 Si脱氧 Al合金化工艺。

本文研究了 CaO-SiO2-Al2O3-5%MgO 渣系及高硅钢精炼过程中夹杂物吸附能力做出了热力学分析,并用工业实验得到验证。但由于本人学识有限,对精炼渣特性没有进行很深入的研究,而且只对精炼渣吸附夹杂物做了浅显的热力学研究。现对今后可以开展的方向提出进一步的建议:

(1)本文对精炼渣吸附夹杂物进行了热力学计算,并得出精炼渣的合理控制范围,但为了更好地研究精炼渣对夹杂物的吸附能力,从动力学角度研究精炼渣对夹杂物的吸附是十分有必要的。

(2)本文只对精炼渣熔点及成分进行了热力学分析,后续应考虑精炼渣的粘度以及渣钢界面性质对夹杂物吸附能力的影响。

参考文献:

[1] 何忠治,赵宇,罗海文 . 电工钢[M]. 北京:冶金工业出版社,2012.

[2] 何承绪,高洁,毛航银,等 . 退火温度对耐热型取向硅钢组织与磁性能的影响[J]. 材料导报,2023,37(8): 137-141.

[3] 晏明,肖海航,黄曦,等 . 新能源汽车发展趋势及驱动电机用电工钢需求分析[J]. 电工钢 . 2020,2(4):1-5.

[4] 徐星星,秦镜,赵海斌,等 . 新能源汽车用高牌号无取向电工钢的研究现状及发展趋势[J]. 江西冶金,2020, 40(3):6-11.

[5] 高凌宇,周会军,王成,等 . 新能源车电驱动系统的发展概况及趋势分析[J]. 电工钢,2020,2(1):27-31.

[6] 郭飞虎 . 无取向电工钢中氧化物夹杂的控制研究[D]. 马鞍山:安徽工业大学,2019.

[7] Kang H G, Lee K M, Huh M Y, et al. Quantification of magnetic flux density in non-oriented electrical steel sheets by analysis of texture components[J].Journal of Magnetism and Magnetic Materials,2011,323(17): 2248-2253.

[8] Lee K M, Park S Y, Huh M Y, et al. Effect of texture and grain size on magnetic flux density and core loss in non-oriented electrical steel containing 3.15%Si[J]. Journal of Magnetism and Magnetic Materials,2014, 354:324-332.

[9] Ghosh P, Chromik R R, Knight A M, et al. Effect of metallurgical factors on the bulk magnetic properties of non-oriented electrical steels[J].Journal of Magnetism and Magnetic Materials,2014,356:42-51.

[10] Oda Y, Tanaka Y, Chino A, et al. The effects of sulfur on magnetic properties of non-oriented electrical steel sheets[J].Journal of Magnetism and Magnetic Materials, 2003,254:361-363.

[11] Wang J, Ren Q, Luo Y, et al. Effect of non-metallic precipitates and grain size on core loss of non-oriented electrical silicon steels[J].Journal of Magnetism and Magnetic Materials,2018,451:454-462.

[12] 彭其春,邱雷,邹健,等 . 无取向硅钢 W800 生产过程中夹杂物演变规律[J]. 钢铁,2015,50(8):34-38.

[13] 岳尔斌,李娜 . 稀土铈对 2.9%Si 无取向硅钢磁性能的影响[J]. 钢铁,2014,49(12):65-70.

[14] 吕学钧,张峰,陈晓,等 . 锰含量对无取向硅钢夹杂物析出的影响在线观察[J]. 钢 铁钒钛,2015,36(2): 95-101.

[15] Jenkins K, Lindenmo M. Precipitates in electrical steels [J].Journal of Magnetism and Magnetic Materials, 2008,320(20):2423-2429.

[16] Kurosaki Y, Shiozaki M, Higashine K, et al. Effect of oxide shape on magnetic properties of semiprocessed nonoriented electrical steel sheets[J].ISIJ Interna tional,1999,39(6):607-613.

[17] Wang X S, Sun Y H, Li W G. Influence of calcium treatment on total oxygen content in non-oriented silicon steel[J].Steelmaking,2012,28(1):48-51.

[18] 乔向东,严蒋,赵强,等 . 无取向硅钢研究的进展[J]. 热处理,2023,38(3):40-45.

[19] 王海军,牛宇豪,凌海涛,等 . 无取向硅钢夹杂物控制与变质技术研究进展[J]. 中国冶金,2023,33(3):17-28.

[20] 曹建其,陈超,薛利强,等 . 无取向硅钢 DG47A 冶炼全流程夹杂物分析[J]. 钢铁,2023,58(02):61-71.

[21] Zhu C, Liu Y, Xiao Y. A new review on inclusion and precipitate control in grain-oriented silicon steels[J]. JOM,2022,74(8):3141-3161.

[22] 陈天颖,刘静,程朝阳,等 . 无取向硅钢 RH 精炼过程中夹杂物行为研究[J]. 武汉科技大学学报(自然科学版),2019,42(1):1-7.

[23] 吕学钧,陈晓,郑少波,等 . 无取向硅钢冶炼过程中的夹杂物遗传变化[J]. 电工材料,2014(5):37-40.

[24] 胡志远,任强,张立峰 . W800 无取向电工钢中氧化物演变规律[J]. 钢铁研究学报,2018,30(4):282-287.

[25] Luo Y, Yang W, Ren Q, et al. Evolution of non metallic inclusions and precipitates in oriented silicon steel[J].Metallurgical and Materials Transactions B, 2018,49(3):926-932.

[26] 刘坚锋,胡金文,郭飞虎,等 . 无取向电工钢 RH 精炼顶渣优化[J]. 炼钢,2021,37(6):28-33.

[27] 王勃超 . RH 精炼渣控制工艺研究[J]. 天津冶金,2022 (1):24-26.

[28] 邱钰杰,虞澜,曾建华,等 . RH 精炼脱硫实践[J]. 钢铁研究学报,2011,23(4):19-22.

[29] 刘卫华 . 深冲钢 RH 精炼渣的配比研究与应用[J]. 中国新技术新产品 . 2018(13):43-44.

[30] 王念欣,李海峰,王成镇,等 . 精炼渣系对钢水洁净度的影响[J]. 山东冶金 . 2023,45(5):31-35.

[31] 宁鑫,曾亚南,白少勋,等 . 精炼过程中精炼渣成分的动力学计算[J]. 华 北 理 工大学学报(自然科学版), 2023,45(3):134-140.

[32] Yoon B H, Heo K H, Kim J S, et al. Improvement of steel cleanliness by controlling slag composition[J]. Ironmaking & steelmaking,2002,29(3):214-217.