王艺帆1 ,张淑会1 ,么洪勇2 ,纪 恒2 ,靳亚涛3 ,吕 庆1

( 1. 华北理工大学 冶金与能源学院,河北 唐山 063210;

2. 河钢材料技术研究院,河北 石家庄 050023;

3. 河钢股份有限公司 承德分公司,河北 承德 067002)

摘 要: 烧结生产具有能耗高、污染物排放量大的特点,是钢铁工业节能减排的重点工序。在国家“双碳”背景下,文章在综述现代烧结企业影响返矿率的主要因素的基础上,重点分析了降低返矿率的技术措施,并对有效降低返矿率的新技术进行了展望。经分析指出: 原料条件和化学成分、工艺参数、设备和管理水平等是现阶段影响返矿率的主要因素; 目前降低返矿率的技术措施主要包括优化铁矿石原料条件及配矿结构,开发智能配矿技术,优化燃料条件,提高料层厚度、优化工艺参数,以及强化设备管理、降低漏风率等; 同时指出加快烧结料面富氢、富氧喷吹技术的研发和推广,进一步开发有效的返矿直接入炉冶炼技术,可以为降低返矿率提供新思路。

关键词: 烧结; 返矿率; 节能减排; 降碳措施

钢铁行业是国民经济的支柱产业,但其能耗高、污染物排放量大,一直是国家节能减排的重点。特别是烧结工序能源消耗高、污染严重,是节能减排的重要环节。烧结工艺中,铁矿粉在烧结后存在强度较差或未完全烧好的烧结矿,此部分烧结矿多数会成为热破碎、冷却和整粒后的筛下物,被称作烧结返矿( 一次返矿) 。为了保证高炉顺行,成品烧结矿在入高炉前需要再次筛分出粒度小于 5 mm 的部分,被称作高炉槽下返矿( 二次返矿) 。返矿的多少,即返矿率是表征烧结矿质量好坏的重要依据,返矿率越高说明烧结产能越低、固体燃料消耗越高。而目前多数企业烧结总返矿率偏高,大量返矿不得不进行循环利用,进而使烧结生产固体燃料消耗增加、CO2 排放量提高且成本升高。因此,降低返矿率可以实现烧结工序主动降碳,是节能减排的有效途径。基于上述背景,本文在调查不同企业的烧结返矿率和高炉槽下返矿率情况下,系统阐述了降低返矿率的技术措施,并结合低碳目标对具有降低返矿率潜力的新技术进行了展望。

1 不同企业烧结返矿率现状及影响因素

1. 1 返矿率现状

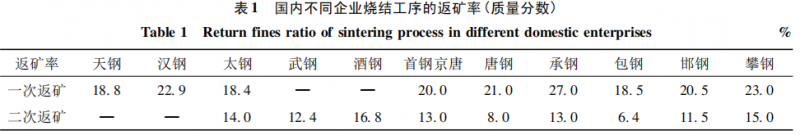

经现场调研,得到近 3 年国内不同企业返矿率数据如表 1 所示。由表 1 可知,各企业的烧结返矿率约为 18. 4% ~ 27. 0% ,高炉槽下返矿率为6. 4%~ 16. 8% ,且不同企业返矿率数据差别较大。其中承钢和攀钢烧结返矿率较高,分别为 27% 和23% ,这是因为两企业主要以钒钛磁铁矿粉为烧结原料,该矿粉钛元素质量分数高,导致其烧结性能偏差,返矿率较高[1]。包钢的槽下返矿率比较低,约为 6. 4% ,其他企业的返矿率均较高。而宝钢 2014 年烧结返矿率就达到了 8. 2% 的水平[2]。

由此可见,返矿率偏高是多数企业烧结生产面临的问题,同时降低返矿率也有很大的空间。但返矿率的高低受到多种因素的影响,各因素之间还存在交互作用,这给降低返矿率的技术攻关带来一定的困难。

1. 2 返矿率的影响因素

1. 2. 1 原料条件和烧结矿化学成分

烧结生产涉及的原料种类繁多,其中铁矿粉的物理化学性能差别很大。原料颗粒形貌、粒度组成以及烧结矿化学成分的控制等都会影响返矿率。例如原料粒度组成不合理,使用的铁矿粉品质和数量不稳定,SiO2 质量分数过低等均会降低烧结矿质量,使返矿率增加。特别是在 “高铁低硅”生产模式下,如何降低返矿率是企业面临的难题。例如,唐山德龙钢铁 230 m2 烧结机为提高产能,长期采用 “高铁低硅”生产模式,烧结返矿率处于较高水平[3]。2019 年该单位通过优化原料结构,将烧结矿 SiO2 从 4. 8% 增加到 5. 0% ,同时结合设备漏风治理、细化操作过程、稳定水碳等其它稳定生产的措施,使 2019 年 1—6 月烧结返矿率平均值在 12. 3% ,比去年同期平均值降低了 2% ,烧结返矿率明显降低。

1. 2. 2 工艺参数

影响返矿率的工艺参数很多,凡是影响烧结矿质量的工艺参数都会对其返矿率产生影响。其中典型的影响因素包括含水量、配碳量、料层厚度、点火参数、烧结终点的控制等。

烧结过程水和碳的控制是保证烧结矿质量的关键工艺因素。保持烧结混合料适宜的含水量有利于混匀、制粒和改善换热条件。配碳量直接影响着烧结过程中的气氛还原、热量及温度分布。实际生产过程中,上述工艺参数需要和原料条件相匹配。当其中某项参数不合适时,就会使生产的烧结矿强度差、返矿率大。因此,结合原料条件优化工艺参数一直是烧结生产的重点任务。

1. 2. 3 设备和管理水平

烧结生产过程中设备的运行状况及维护等都会对烧结矿的质量产生影响。能够引起返矿率升高的设备因素包括漏风率高,布料器布料效果差,点火器与台车距离不合理,箅条、隔热垫和台车本体间隙不合理,烧结冷矿筛和高炉槽下筛的磨损严重等。

生产实践表明,烧结生产的操作和管理水平也是影响返矿率的重要因素。例如,如果配料操作不当,烧结工艺参数控制不精准,可能会导致水分含量、配碳量、碱度波动,影响烧结成矿过程,从而影响返矿率。同时,烧结企业整体管理水平的提高,是达到生产稳定高效的前提。

2 降低返矿率技术措施

2. 1 优化原料条件及配矿结构

2. 1. 1 铁矿粉基础性能和优化配矿试验相结合

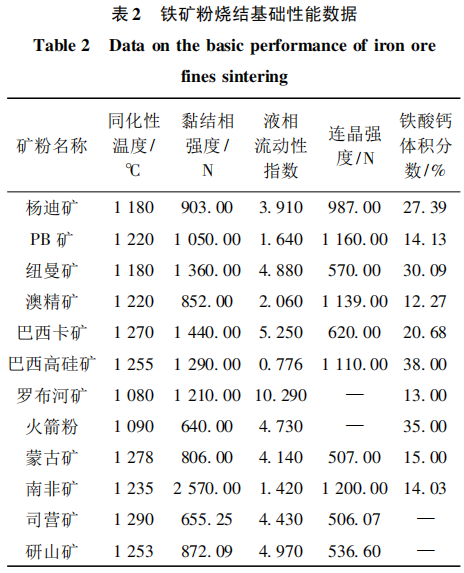

目前用于烧结的铁矿粉种类复杂、来源广泛。为了改善烧结矿质量,降低返矿率,人们围绕铁矿粉的选择和配矿结构的调整做了大量的研究和实践工作。其中,铁矿粉的烧结基础性能是指导矿粉选择和配矿的重要依据,国内主要不同类型铁矿粉的烧结基础性能见表 2 [4]。

研究表明铁矿粉的同化性温度在 1 275 ~1 315 ℃范围内较为适宜[5]。由表 2 可知,国内司家营和研山矿的同化性温度相差不大,较为适宜; 进口矿的同化性温度普遍较低,其中杨迪矿、纽曼矿、罗 布 河 矿、火箭粉的同化性温度均低 于1 200 ℃,其它进口矿的同化性温度 为 1 200 ~1 270 ℃。不同矿种的黏结相强度差异较大。在进口矿中,南非矿的黏结相强度最大,达到 2 570 N;火箭粉的黏结相强度最低,为 640 N。司家营和研山矿的黏结相强度亦不高。不同矿种的液相流动性指数和连晶强度数值差异也比较大。进口矿多以褐铁矿和赤铁矿为主,其铁酸钙生成能力较强,而国内矿多以磁铁矿为主,铁酸钙生成能力较弱。上述数据表明,不同矿种的烧结基础性能差别较大。铁矿粉的烧结基础性能虽然能够反映铁矿粉的烧结特征,但是很难找到其与烧结矿的产量和质量间的定量关系。而且,烧结生产过程中不同铁矿粉的高温行为存在交互作用[6]。因此,现场多采用互补配矿原则,以铁矿粉烧结基础性能为基础,通过优化配矿试验确定配矿方案,以达到提高烧结矿质量,降低返矿率的目的。

2. 1. 2 加快智能配矿技术的开发

铁矿粉基础性能、化学成分等和烧结矿质量之间缺乏定量关系,要得到更加合理的配矿方案,就需要进行大量的烧结杯实验。近年来烧结使用的铁矿粉种类不断增加,这增加了配矿实验的复杂性和不确定性。为此人们将计算机技术应用于优化配矿,开发了配矿专家系统、以及基于人工智能的烧结配矿技术等。

智能配矿技术综合考虑原料、配比、成本等多项因素,基于智能算法和计算机技术对烧结矿的性能进行预测,可以更加精准地实现烧结配矿的优化,是提高烧结矿质量,降低返矿率的有效途径[7 - 8]。例如,武晓婧[7]结合配料成本、烧结矿质量、环保成本等目标,开发了一种基于MOEA/D 的多目标粒子群烧结配矿优化算法。天钢与北京科技大学共同合作研发[8],将铁矿粉烧结基础性能和数据挖掘技术相结合,开发了适合天钢烧结原料的优化配矿系统,在降低返矿率的同时,烧结矿 5 ~ 10 mm 粒级质量分数也降低到30% 以下。在低碳冶炼的背景下,加快智能配矿技术的研发,将工业大数据和优化配矿试验相结合,可以充分发挥智能配矿技术的高效指导作用。

2. 1. 3 优化燃料条件

烧结使用的燃料以焦粉为主,其燃烧为烧结成矿过程提供了所需的热量和气氛条件。焦粉的配比和粒度是影响烧结矿质量的重要因素。焦粉粒度过大,料层的透气性变差; 焦粉粒度过细,使燃烧带变窄、高温保持时间缩短,从而产生的液相量生成不足,返矿率升高等现象。刘桐等[9] 采用燃料预筛分措施,把焦末中> 5 mm粒级控制在 5% 以内, > 3 mm 粒级控制在10% 以内, 使烧结矿小于 10 mm 占比下降1. 52% 。刘佳等[10] 针对烧结燃料粒度较大的问题,从燃料加工和设备维护两方面着手,通过随时监测燃料破碎粒度,严格执行四辊破碎机的操作规程,加强设备维护等措施,保障了燃料破碎的合理粒度,降低了布料时的燃料偏析。

近年来,各烧结厂用煤粉代替部分焦粉进行烧结以达到更高的经济效益。对于特定的含铁物料条件,优化燃料条件和配比是改善烧结矿质量的关键环节。易正明等[11]进行了燃料结构对烧结料层温度分布和烧结矿成品率的影响,研究表明随着煤粉配比升高,烧结矿冷强度先升高后降低。

当煤粉配比超过 25% 时,混合燃料提供的热量减 少,导致烧结矿质量变差。

2. 2 强化料层厚度,优化工艺参数

厚料层烧结技术是目前各企业提高烧结矿质量、降低燃料消耗努力的方向,也是降低返矿率的关键技术。该技术可以充分发挥烧结过程的自动蓄热作用,具有能耗低、烧结矿强度好、成品率高、返矿率低、冶金性能好等优点。据统计,2005 年前后国内大中型烧结机料层厚度已达 600 ~800 mm; 2020 年,鞍钢、天钢联合特钢、马钢等 企业料层厚度均超过了 900 mm[12]。

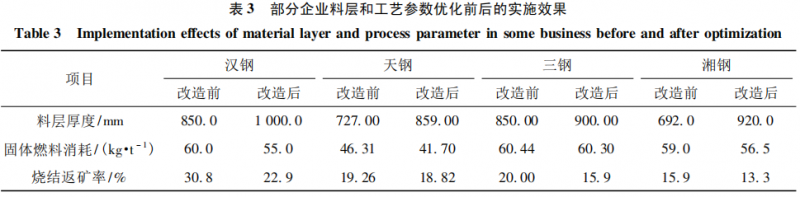

近年来,为了提高烧结矿质量,并降低返矿率,科技人员围绕厚料层烧结进行了较深入的研究,并取得了较大的进步。表 3 是部分企业烧结料层提高前后烧结返矿率和固体燃料消耗指标对比[13 - 14]。

由表 3 可知,随着料层厚度的提高,烧结返矿率降低,固体燃料消耗减少。但现场实际生产表明,随着料层厚度增加,碱度、配碳量、混合料粒度的偏析加重,这会影响料层的热量分布和透气性,进而影响烧结矿质量。为了改善料层中的上述偏析问题,鞍钢烧结厂采用调整矿槽给料间距、减低料门、增加预筛分工艺、控制混合料水分、平料和边缘压料相结合等措施[15],使厚料层烧结生产顺利进行,烧结矿成品率提高了3. 4% ,高炉返矿率降低了 0. 7% 。

上述文献表明,料层厚度增加后,适宜的水分、配碳量、碱度等工艺参数均会发生变化,因此料层厚度必须和工艺参数协同控制,才能提高烧结矿质量,降低返矿率。

2. 3 强化设备管理,降低漏风率

因烧结工艺和设备固有特点,烧结机漏风率偏高一直是各大企业亟待解决的问题。烧结漏风偏高,导致通过料层的有效风量减少,料层热量不足,烧结矿强度降低,返矿率增加。烧结设备中影响漏风率的因素较多,需要结合具体设备情况进行维修或整改。表 4 总结了几家烧结企业为降低漏风率进行的设备改造以及其实施效果[16 - 17]。由表 4 可知,维护好烧结设备是降低漏风率的关键环节,对提高烧结矿质量、降低返矿率具有显著影响。烧结生产环节较多,除和烧结漏风的相关设备外,布料装置、点火器、烧结矿皮带倒运安装是否合理等都会影响烧结返矿率,所以烧结生产需要强化各生产环节的设备管理和维护。张 惠等[18]围绕莱钢 265 m2 烧结机布料存在料面凹凸不平、拉钩多、烧结矿烧成率低等问题,采取了加压辊和平料器等措施,使返矿率大大降低。烧结冷矿筛的筛分效率也直接影响返矿率,故在日常生产中要关注冷矿筛的磨损情况。同时还应关注高炉槽下矿筛的磨损程度,加大高炉返矿中大于5 mm 粒级的检测,以减小并稳定返矿率。

2. 4 烧结料面气体喷吹技术

为了提高烧结矿质量并实现节能减排,在烧结料表面喷吹富氢或富氧类可燃性气体技术逐渐受到了人们的关注。其技术原理是向烧结料面喷吹可燃气体,为上部料层提供热量,优化烧结料层温度分布,使热量分布趋于均匀。

日本和韩国对烧结料层表面气体喷吹技术研究的比较早。其中 JFE 公司京宾 1 号烧结机曾进行了烧结料面喷吹液化天然气的试验研究,使烧结矿成品率提高了 3. 8 个百分点,焦粉用量减少约 8%[19]。韩国浦项公司开发的富氧喷吹烧结技术,通过在合适位置向烧结料表层喷吹适量的氧气,解决了表层烧结矿强度差的问题,使返矿率显著降低[20]。

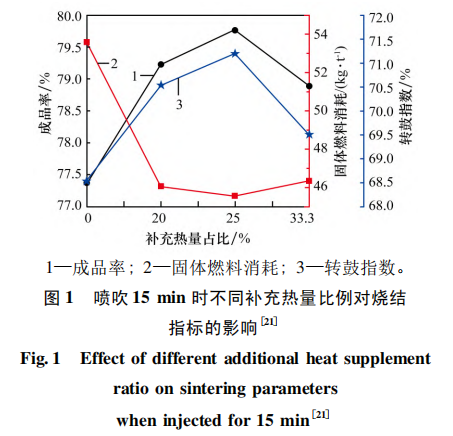

在“碳中和”的战略下,烧结料面喷吹富氢/富氧气体燃料技术也受到了国内烧结工作者的青睐。梅钢对焦炉煤气强化烧结技术的研究表明,抽入到烧结矿层的焦炉煤气发生燃烧反应,可以延缓烧结矿的冷却速率、降低固体燃料配比、提高烧结矿质量[21]。其中焦炉煤气喷吹 15 min 时,不同喷吹量( 按喷吹焦炉煤气产生提供的热量统计) 对烧结指标的影响如图 1 所示。

由图 1 可知,当焦炉煤气补充的热量占比为25. 0%时,烧结矿转鼓强度比未喷吹时提高 2. 7%,成品率提高 2. 4%,固体燃料消耗降低约 8 kg /t。

2015 年,首钢京唐公司烧结料面喷吹蒸汽的工业实践表明喷吹蒸汽后烧结返矿率下降约0. 3%[22],5 ~ 10 mm 占比降低 0. 8% 。叶恒棣等[23]提出了分层供热富氢烧结模式,其可以实现低碳下的 “均热烧结”,使烧结矿整体质量提高。

上述研究表明,向烧结料面喷吹可燃性气体燃料,尤其是富氢气体,对于改善烧结矿质量,降低固体燃料消耗具有重要意义。结合富氢气体喷吹的特点,范晓慧等[24]提出了富氢燃气梯级喷吹技术,并将该技术应用于韶钢400 m2 烧结机。运行结果显示,每喷吹1 m3 富氢气体,烧结矿成品率可提高 0. 2%~0. 3%,焦粉用量减少 1. 4 ~1. 7 kg /t。

2. 5 加强返矿直接入炉技术研发,降低高炉槽下返矿率

在目前工艺条件下,返矿的循环利用使烧结生产率降低、能耗增加、烟气和污染物排放总量增加,最终导致炼铁成本上升。据估算,全国因烧结返矿的循环使用引起的生铁成本增加值约为380 亿/年[25]。返矿直接入炉的技术构想是解决上述问题最有效的办法。特别是在目前双碳政策的大背景下,该技术对于降低返矿率,特别是高炉槽下返矿率具有重要意义。

围绕返矿直接入炉这一思想,沙永志等[25]曾提出无返矿炼铁工艺的构想,即对返矿进行筛分,筛出的粉末经高炉风口喷入或经冷压造块后由炉顶进入高炉,其它颗粒状返矿均实行分级入炉。

该技术构想需要对烧结流程和工艺设备进行调整,同时也受到高炉接受颗粒矿能力的限制,具体的实施过程还有待于深入研究。YASUSHI [26]对返矿造块工艺进行了研究,结果表明将铁精粉、水泥和返矿混合后可以制备出冶金性能良好的返矿球团,其具有低温还原粉化率低,还原性高的特点,这为高炉提供了一种高效利用返矿的方法。

多年来,国内高炉对小粒度烧结矿入炉一直保持谨慎的态度,这是因为高炉使用小粒度烧结矿后,容易使块状带压差增加,不利于强化冶炼。某些钢铁企业也曾进行了将高炉槽下小颗粒烧结矿直接入炉的尝试。例如,林显刚等[27]进行了烧结矿矿丁( 经 4 mm 筛分后的返矿) 入炉的实践,通过调整装料顺序和调整操作参数等措施,使矿丁入炉量达到了吨铁 110 kg。巩黎伟等[28]将太钢5 号高炉通过调整槽下装料顺序,采用 4 ~ 6 mm粒度的烧结矿以小矿批的方式入炉,槽下返矿的利用率高达 60% ~ 80% ,使烧结工序能源消耗和生铁成本显著降低。

上述生产实践表明,返矿直接入炉确实能够带来显著的经济效益,但因高炉顺行和对强化冶炼的要求等原因,目前返矿直接入高炉冶炼技术尚没有得到广泛认可和推广,因此应该加强该项技术的研发和实施。

3 结论与展望

烧结生产过程返矿率偏高是制约烧结工序提高产、质量与降低成本的关键。返矿率的影响因素包括原料条件和化学成分、工艺参数、设备和管理水平等,而且这些因素会对返矿率产生交织影响。现阶段不同企业主要围绕优化原料条件和配矿结构,发展厚料层烧结和优化工艺参数,降低漏风率、强化设备管理等方面开展相关技术研究以降低返矿率。

烧结料面富氢富氧喷吹技术是可以实现低碳烧结的新型技术,其具有优化烧结料层温度分布、均匀热量的作用,可以降低固体燃料消耗并显著降低返矿率。该技术目前还处于研发阶段,建议生产现场加快烧结料面富氢富氧喷吹技术的实践以进一步评估其降低返矿率以及提质的潜力; “双碳”背景下,降低高炉入炉粒度的下限,开发返矿颗粒的分级入炉冶炼技术和返矿粉末造块技术,可以实现返矿直接入炉的高效利用,这对降低返矿率,实现烧结乃至炼铁工序主动节能减排具有显著的推动作用。

参考文献:

[1] 蒋大军,宋剑,何木光,等 . 钒钛磁铁矿烧结降低返矿率技术研究与实践[J]. 中国冶金,2014,24( 4) : 39 - 44.

[2] 朱仁良 . 宝钢大型高炉操作技术与管理[J]. 炼铁, 2014,33( 4) : 1 - 6.

[3] 贾占民,贺宝军 . 烧结降低返矿率的技术措施[J]. 冶金与材料,2019,39( 5) : 108 - 109.

[4] 张国成,罗果萍,邬虎林,等 . 包钢烧结合理利用巴西高硅混合粉实验[J]. 钢铁研究学报,2019,31( 10) : 875 - 881.

[5] 张琦,刘然,王小艾,等 . 富矿粉烧结配矿优化研究 [J]. 重庆大学学报,2018,41( 2) : 44 - 52.

[6] 寇明银,张众,曾旺,等 . 铁矿粉烧结优化配矿及其模 型研究进展[J]. 钢铁,2022,57( 2) : 1 - 11.

[7] 武晓婧 . 烧结配矿优化模型及烧结矿质量预测研究[D]. 石家庄: 河北经贸大学,2020.

[8] 姚朝权,张建良,张亚鹏,等 . 基于天钢铁矿粉高温性能的烧结优化配矿[J]. 烧结球团,2015,40( 2) : 15 - 19.

[9] 刘桐,张巧玉,盛建华,等 . 燃料粒度结构变化对烧结生产的影响[J]. 烧结球团,2020,45( 3) : 17 - 21.

[10] 刘佳,张文政 . 提高烧结矿产量和质量的实践[J]. 天津冶金,2020( 3) : 24 - 26.

[11] 易正明,覃佳卓,刘强,等 . 燃料特性对铁矿石烧结及烟气排放的影响[J]. 环境工程,2022,40 ( 3) : 59 - 65.

[12] 阚永海 . 超厚料层烧结技术应用研究[J]. 河南冶金,2020,28( 5) : 1 - 3; 43.

[13] 胡启武 . 低硅 900 mm 厚料层慢机速烧结的生产实践 [J]. 甘肃冶金,2022,44( 3) : 30 - 32.

[14] 史磊,汤乐云 . 湘钢低水烧结生产实践[J]. 矿业工 程,2021,19( 5) : 33 - 36.

[15] 马贤国,刘杰,王小强,等 . 鞍钢鲅鱼圈厚料层烧结燃料和混合料分布特征研究与应用[J]. 鞍钢技术, 2020( 4) : 38 - 42; 49.

[16] 程峥明,宁文欣,潘文,等 . 超厚料层均质烧结技术的研究与应用[J]. 烧结球团,2019,44( 4) : 7 - 12.

[17] 李秭城,李乾坤,李国良,等 . 中天钢铁提升 180 m2 烧结机产量生产实践[J]. 中国钢铁业,2021 ( 12) : 45 - 47.

[18] 张惠,高振 . 莱钢降低烧结矿返矿率实践与创新[J]. 甘肃冶金,2013,35( 5) : 25 - 27.

[19] 周文涛,胡俊鸽,郭艳玲,等 . 日韩烧结技术最新进展及工业化应用前景分析[J]. 烧结球团,2013,38( 3) : 5 - 8; 15.

[20] NOBUYUKI O,YUJI I,SATOSHI M,等 . 烧结工艺使用气体燃料喷入技术减少 CO2 排放[J]. 世界钢铁, 2013,13(1) : 16 - 22.

[21] 韩凤光,许力贤,吴贤甫,等 . 焦炉煤气强化烧结技术研究[J]. 烧结球团,2016,41( 2) : 12 - 16; 20.

[22] 张福明 . 首钢绿色低碳炼铁技术的发展与展望[J]. 钢铁,2020,55( 8) : 11 - 18.

[23] 叶恒棣,周浩宇,王业峰,等 . 分层供热富氢烧结关键技术探索与研究[J]. 钢铁,2021,56( 12) : 134 - 141.

[24] 范晓慧,甘敏,季志云,等 . 复合气体介质烧结的节能减排技术开发与应用[J]. 钢铁,2020,55 ( 8) : 62 - 69; 74.

[25] 沙永志,王志花,李光森,等 . 无返矿炼铁工艺构想[C]/ /第十一届中国钢铁年会论文集: S01. 炼铁与原料 . 北京: 中国钢研科技集团,2017: 18 - 24.

[26] YASUSHI O,TAKESHI S,JUN I,et al. Agglomeration of return fines of sinter for blast furnace raw materials[J]. ISIJ International,2020,60( 7) : 1389 - 1394.

[27] 林显刚,李亮,李钧,等 . 成渝钒钛科技有限公司高炉原料分级入炉生产实践[J]. 四川冶金,2019,41( 4) : 22 - 25.

[28] 巩黎伟,唐顺兵 . 太钢 5 号高炉高比例小粒度烧结矿生产实践[J]. 钢铁研究,2015,43( 2) : 48 - 51.