朱红兵,邸连波

(上海宝钢节能环保技术有限公司,上海 201999)

摘要:转底炉已经成为冶金固废尤其是含铁含锌尘泥处置的优选工艺设备。 针对该工艺系统中的风机配置及存在的问题做了介绍,对比分析了污泥干燥除尘系统、生球烘干除尘系统和转底炉燃烧系统等几个典型子系统的风机节能改造对策,详细阐述节能改造实践中的关键点和节能技术的适用性,为冶金行业转底炉风机系统节能指明了方向。

关键词:转底炉; 风机节能; 污泥烘干; 生球干燥; 转底炉助燃

转底炉技术已经成为钢铁企业固废尤其是含铁含锌尘泥处置的优选工艺,在宝武集团、山钢集团、河钢集团均建有投产的转底炉。 转底炉替代能耗高的回转窑已是大势所趋,但能耗占运行成本的比例仍然较大,在“双碳” 背景下,如何降低转底炉能耗是其发展的研究方向[1]。 本文根据转底炉的常规工艺流程,结合已经实施的典型节能案例,重点分析风机系统配置中存在的问题,为转底炉工艺系统中的风机节能降耗指明方向。

1 存在问题溯源及对策分析

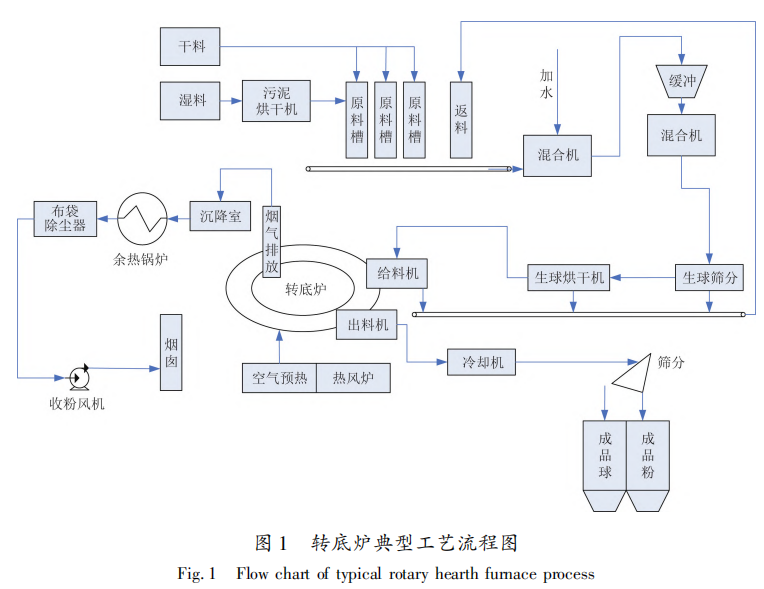

转底炉生产系统典型工艺流程图见图1。

从图1可以看出,各类含铁尘泥经过预处理后送入配料间相应料仓存储,经过配料、混合、压球及筛分、生球干燥后送至转底炉振动布料器,均匀布到转底炉环形炉床。 进入转底炉内的生球利用炉内1250~ 1300 ℃ 高温发生还原反应,其中的 ZnO粉末在余热回收及袋式除尘中逐级回收;还原后的金属化产品经冷却和筛分后,筛上金属化产品球供高炉、转炉使用,筛下金属化产品粉料供烧结使用。

该工艺过程中风机配置覆盖了预处理污泥烘干、配料混合、生球烘干、转底炉燃烧、成品冷却和筛分及转底炉烟气处理等6大系统,以下重点对预处理污泥烘干系统、生球烘干系统及转底炉燃烧等3个典型子系统的风机配置和存在的问题作具体介绍和分析。

1.1 预处理污泥烘干系统

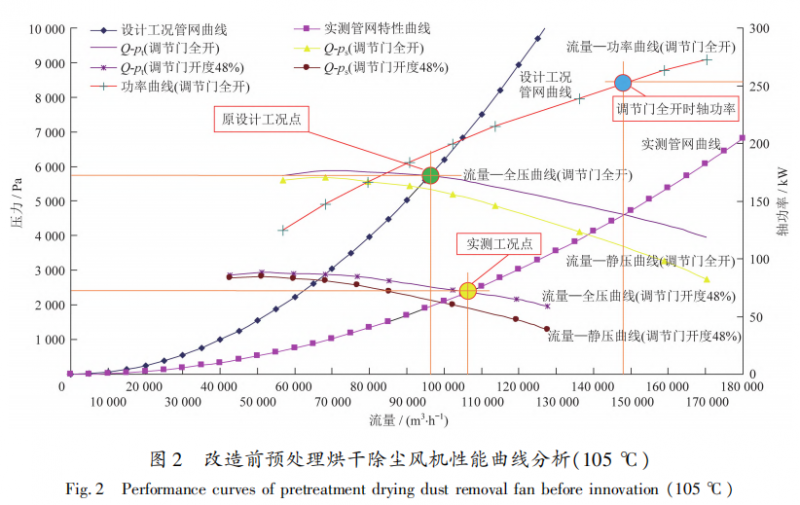

预处理污泥烘干系统用于含水污泥的烘干处理,烘干过程中将产生110 ℃ 左右的含尘烟气,每台污泥烘干机各设1套除尘系统,将烟气净化后排放。 以A基地为例进行分析,单套烘干除尘风机设计参数为风机进口风量 Q=95000m3/h,全压升pt=5kPa,风机进口烟气温度t=150 ℃,配套电动机额定电流为342A。 当风机进口调节门最大开度(48%)时,风机进口风量实测值为Q=105204m3/h, 静压升ps =1.950kPa,全压升pt = 2.327kPa,进口烟气温度为105 ℃,电动机运行电流306.1A。

将原设计性能折算到实际烟气温度105 ℃时,则进口风量Q=95000m3/h,全压升pt=5.595kPa。 将设计性能和实测数据绘于同一张图中,见图2,可见风机实际运行在偏大流量、低压力区域,偏离原设计点。

1.1.1 问题溯源分析

风机管网特性曲线(流量—压力) 是一条通过坐标原点的二次抛物线。 在管网各部件几何尺寸、管网材料、气体密度(温度) 及流动状态不变的前提下,管网总阻力与流经管网的流量平方成正比。 风机的全压特性曲线与管道特性曲线的交点即是风机的工作点。 由此可见,风机与管网要产生良好的匹配关系,必须符合以下两个条件:

①通过风机和管网的风量要完全相等;②风机产生的静压升要等于管网的总阻力。 换言之,风机所产生的静压升应能在克服管网总阻力的前提下满足风量的需要。

而实际情况是,原风机设计全压折算到实际烟气温度t =105 ℃时的全压升为 pt = 5.595kPa, 静压升ps = 5.40kPa;风机实际工作状态时的全压升pt =2.327kPa,静压升ps= 1.950kPa。

实际的管网阻力只有计算阻力值的36.1% ,可见风机静压升与管网阻力是不匹配的,导致风机运行效率偏低。 根据测试报告,该风机的运行效率只有40.56% ,风机运行内效率为42.7% ,远低于原设计内效率81% ,同时风机进口调节门无法进一步 打开,给运行操作带来了很多麻烦。造成管网设计阻力与实际阻力差异较大的主要原因在于:因为局部阻力在管网总阻力中占比很大,而用于计算局部阻力的阻力系数值一般通过试验方法获取,由于各异形部件的形状和特征不尽相同,阻力系数和理论的试验条件存在差异,又由于在确定最终的设计参数时,按设计规程必须留有备用系数,各种余量系数叠加,风机风压余量会高达48% 左右[2]。

1.1.2 对策分析

对照图2可以看出,该风机的实际运行点偏离了设计点所在的管网曲线,处于大流量区,叶轮内部冲击损失较大;如果采用变频调速进行改造,风机进口调节门全部打开,此时电动机属于超电流运行状态,必须将电动机频率调整到36.5Hz(715r/min)左右,风机运行参数与测试数据基本相同,风机运行内效率略低于74% ,和原设计内效率81% 存在差距。 综合比较后优选风机设备改造方案。

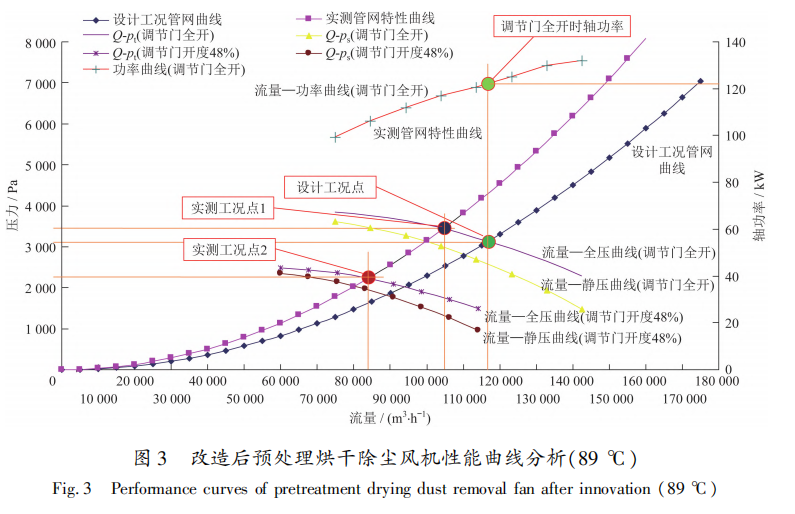

考虑到后续除尘系统阻力会有缓慢上升的趋势[3],选择了压力系数0.5的样条曲线叶型高效风机。 改造后相关数据描绘于图3中,在风机进口调节门全开时,风机流量达到104500 m3/h,风机全压3.5kPa,与新设计点稍有差异,这是由于改造后测试期间的烘干温度89℃ 低于改造前的烟气温度105℃导致的。

改造前电动机平均输入功率为136kW,进口调节门开度在26%~33% 之间调整。 测试期间生产操作人员出于保守心理,将开度调节到电动机电流能承受的最大开度时进行测试(约48% ,实际生产时基本不会用到),这也是导致改造后开度在48% 左右就能够满足生产运行的主要原因。

即使如此,由于设计参数优化和高效机型的应用,经过两个多月的运行测试,改造后平均小时电耗为73.6kWh,节电率仍然达到45.8% 。 同时也解决了除尘风机易超电流运行的问题。

1.2 生球烘干系统

生球烘干是物料进入转底炉进行还原之前的一道关键工序。 烘干机有链篦机和网带烘干机两种方式。 生球干燥后产生的烟气经过布袋除尘器净化后,通过生球干燥除尘风机强制排出。 烘干机内部(针对链篦机)又增设了烟气循环系统,将链篦机高温段出来的烟气粗除尘后,通过内循环风机送至低温段使用,用于烘干烟气的内部循环。这样需分成 3 个子系统来分析。

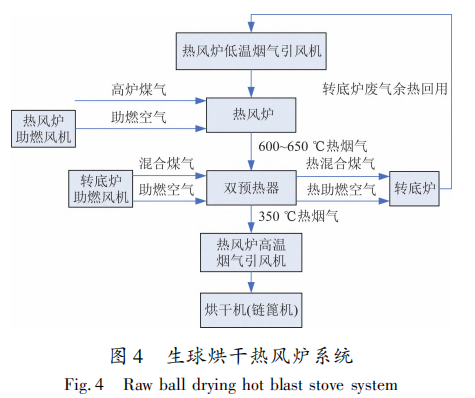

1.2.1 生球烘干热风炉系统

图4为生球烘干热风炉系统。 该系统通过燃烧煤气在热风炉内产生 1000 ℃ 左右的高温烟气,与热风炉低温烟气引风机引来的转底炉烟气混风后,将热风炉出口烟温降低到600~650 ℃ ,烟气经过空气预热器预热转底炉助燃空气和混合煤气后,降低到350 ℃ 左右,再通过热风炉高温烟气引风机送至生球烘干机用于生球干燥。

该系统中配有热风炉助燃风机、热风炉低温烟气引风机和热风炉高温烟气引风机各 1 台。尽管各基地燃烧的煤气种类和热值有所不同,热风炉助燃风机的设计参数基本一致。 根据实际测试结果,风机进口调节门最大开度在45%~ 60% 之间,风机设备在对应流量区间的设计内效率为72% ~75% ,新开发的高效风机在同等条件下的设计内效率可达到 84% ~88% ,并配置低压变频器,根据煤气量变化调节助燃风量,平均节电率16.1%~24.9% 。

低温烟气引风机的混风量会根据热风炉去往高温烟气引风机的温度值(350 ℃左右)来进行适当调整。 需要注意的是,在拆除旧风机时,发现旧叶轮的流道积垢相当严重,见图5。 出现这种现象的根本原因在于固废成分复杂,存在多种碱金属(K、Na、Pb、Zn) 液态或熔融态物质,在直接还原过程中会出现多种晶体相性变化,极易生成黏堵现象。 因为有50% 左右的转底炉烟气通过这台风机回用到热风炉中,长期运转将会在叶轮流道中出现比较明显的积垢现象。 如果积垢出现不均匀脱落,叶轮将失衡,同时气动性能也会受到影响。 因此该风机在选型设计时,应充分考虑积垢的影响因素,气动性能应留有充分的余量,并配置变频器调节回风量,风机运行效率不会受太大影响。

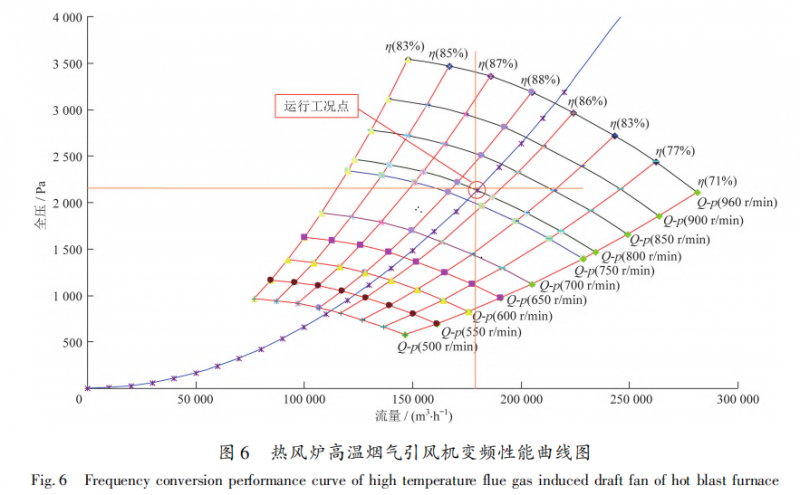

根据设计资料可知,生球烘干段烟气热风炉 的烟气发生量设计值分别为:90000m3/ h(25万t /a)、80000m3/h(20万t /a),折算到工况状态下, 高温引风机风量处理能力分别为 205384m3/h、 182564m3/h,风机全压在2000 ~3000 Pa 之间, 属于中压风机偏低压力的范畴。 实际运行时,风机实际全压为设计值的52%~64% 即可以满足系统需求。 采用变频调速替代进口调节门,节电率基本为11%~13% ,变频运行性能曲线见图6。 就单套系统而言,投资回报率并不理想。 采用基于Clark-Y翼型开发的高比转速离心风机替代目前的双凸面非对称翼型,风机内效率可以在81%~87% 之间,实际节电率优于变频改造效果。

可以看出,对于工况变化较小或基本恒定的风机系统,采用风机设备改造方案更为经济[4]。

1.2.2 生球烘干烟气内循环系统

设计资料中将内循环风机进气烟气温度定义为 250 ℃ ,或给出范围 200 ~ 300 ℃ ,但根据实际进气温度来看,最高没有超过 185 ℃ ,最低在150 ℃左右。 温度值与设计给定值差异较大,风机比转速由 42 变化到 49 左右,叶轮型式发生变化;另外考虑到这台风机必须根据进料量调整内循环风量,控制链篦机内高温段和低温段的温度场分布,因此采取高效风机改造 + 变频调速的组合节能措施对其进行节能改造,节电效果比较显著。

1.2.3 生球烘干除尘系统

(1) 风量平衡分析。

生球烘干除尘风机处理的是链篦机内生球烘干经过除尘器净化后的烟气,烟温一般在 90~120 ℃ 间,A基地初步设计文件注明为约95 ~110℃ ,实际测量数据与此吻合。 B基地设备技术规格书中标明该风机的进口烟气温度为160℃ ,这也是造成该风机运行点偏离设计点、能耗偏高的一个重要因素。

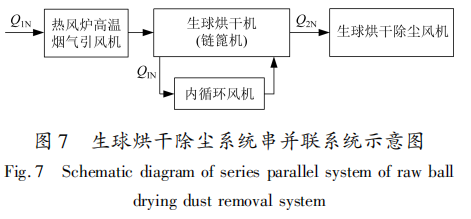

工艺流程上该风机属于常规的工艺除尘系统末端装置,但由于该除尘风机与上述的热风炉高温烟气引风机为串联风机系统,同时在链篦机内部又接入了内循环风机,这样在高温引风机、内循环风机、烘干机和烘干除尘风机之间形成了一个串并联系统,见图7。 如何保证链篦机内部的风量平衡、温度场分布和压力控制,这是烘干除尘风机运行控制和节能改造时必须考虑的一个重要因素。

由于内循环系统的引入,生球烘干除尘系统的实际有效风量应小于热风炉高温烟气风机引引入的烟气量,考虑链篦机和生球烘干除尘器的漏风量,风量平衡关系式见式(1):

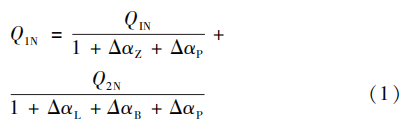

式中:Q1N为热风炉高温烟气引风机输出的标况流量,m3/h;Q1N为链篦机内循环风机输出的标况流量,m3/h;Q2N为生球烘干除尘风机输出的标况流量,m3/h;ΔαL为链篦机漏风系数,一般取0.30 ~0.40;ΔαZ为多管除尘器漏风系数,一般取0.07; ΔαB为布袋除尘器漏风系数,一般取0.05;ΔαP为烟道漏风系数,一般取0.03。

根据A基地的测试数据对式(1)进行平衡计算可知,整个系统的风量基本平衡,但系统的实际漏风率比取值偏高。 因此在实际操作运行中,可以考虑适当加大内循环的风量,降低烘干除尘风机的转速或进口调节门的开度,在保证生球干燥指标的前提下,既能充分利用内部烟气热量,又能降低烘干除尘风机电耗,整个系统的漏风率也会得到有效控制。

(2) 风机改造方式对比。

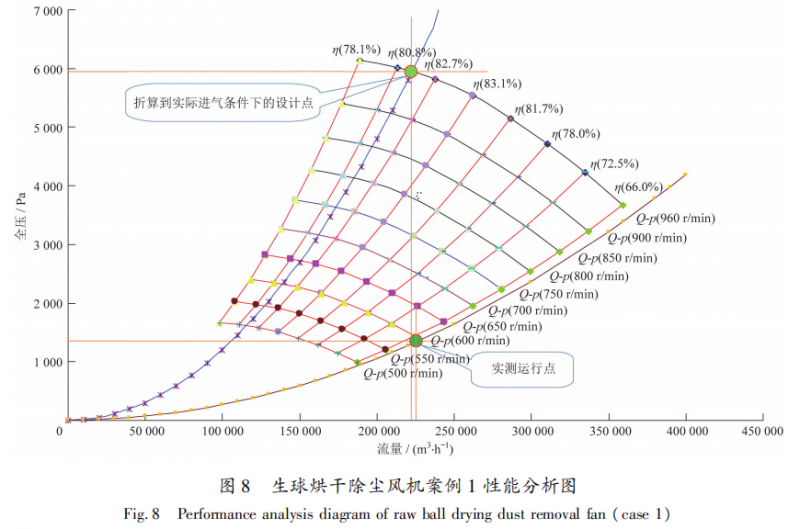

变频改造方式:将B基地生球烘干除尘风机的设计参数与实测性能描绘于同一张性能曲线图中,见图8。 实测性能完全偏离了设计点的性能, 改造前采用进口调节门调节烘干风量。开度只能调节到20% 左右,链篦机内负压在许可的微负压范围内,风机实测运行效率只有24% 左右。 由于烘干风量变化有限,优先考虑采用与系统匹配的 风机进行节能改造最为合适,但由于改造后的新风机与旧风机的地脚安装基础相差过大,砼基础需要较大变化,而转底炉年修时间不允许长时间停机,只能采用变频调速方式进行节能改造,改造 后风机基本处于30~35Hz区间内运行。由于原风机设备能力与实际需求偏差较大,变频改造后的实际节电率仍然高达60%。 根据实际测试数据,该风机机组的运行效率只有55.1% ,风机本体内效率只有65.7% ,与该风机本体的最高效率点83.1% 相差甚远。 以此案例说明变频改造方式的局限性[4]。

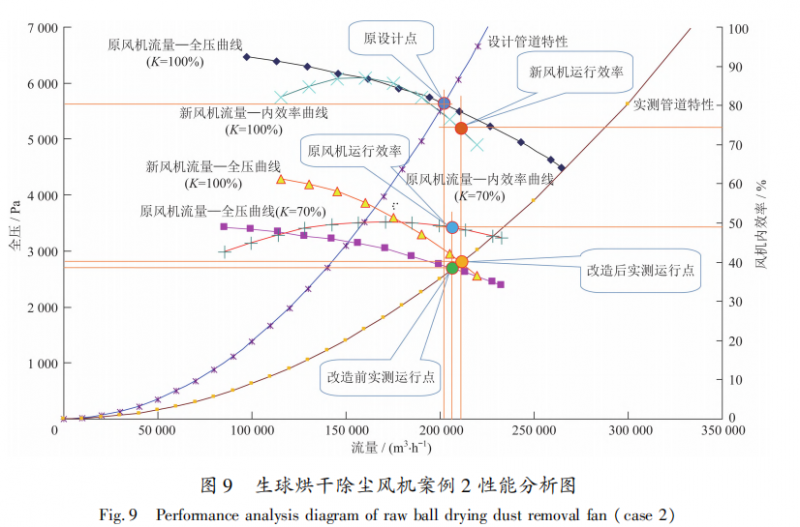

风机设备改造方式:将A基地生球烘干除尘风机的设计参数与实测性能描绘于同一张性能曲线图中,见图9。 由图9可见,设计点与实际运行点全压相差50% 左右,如果采用变频调速进行改造,实际运行点同样落在效率偏低的区间。 根据测试参数重新确定设计参数,研发一种与系统匹配的高效风机,并对叶轮进行改型设计,尽量提高设计点的内效率。 从图9可以看出,运行点的内效率从改造前的48% 提高到改造后的74% 左右,节电效率比较明显,实测节电率≥38%。 通过以上两个案例的剖析,可以看出,对于运行工况相对稳定的风机系统,在现场条件允许的前提下,尽可能采用风机设备更新升级的方式。

1.3 转底炉燃烧系统

转底炉助燃空气系统由助燃风机、空气预热器、空气管道系统等组成。 每个基地转底炉区域所用煤气有所不同,A基地和B基地为转炉煤气和焦炉煤气的混合煤气,C基地和 D 基地则为转炉煤气。 转炉煤气中的可燃成分主要为一氧化碳,转炉煤气和焦炉煤气组成的混合煤气中可燃成分主要为一氧化碳和氢气,所以单独燃烧转炉煤气时的空燃比一般为(1.21 ~ 1.44) ∶1,燃烧转炉煤气和焦炉煤气组成的混合煤气时的空燃比一般为(2 ~ 2.5) ∶1。 对比上述几个基地的煤气消耗量和助燃风机风量,风量设计富余量还是很大的。

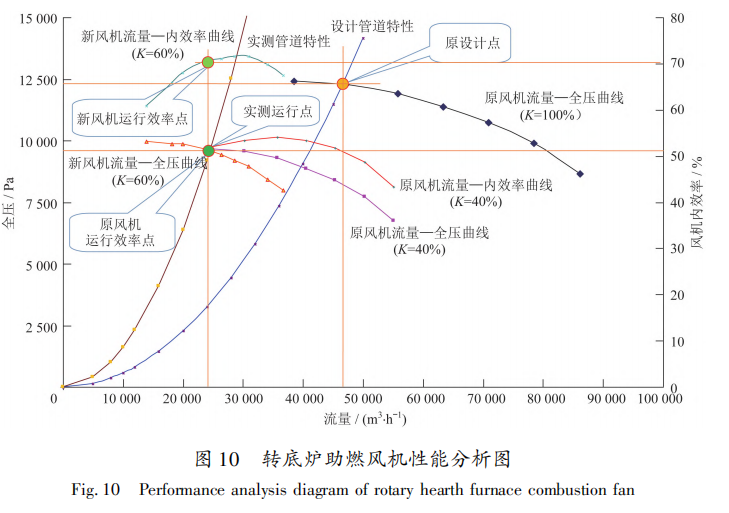

以A基地为例,将设计性能(Q = 46000m3/h, p =12.0kPa,t=20℃)与实测性能(Q =24010m3/h p= 9.213 kPa,t≈27℃ )描绘于同一张性能曲线图中,见图10。

考虑到转底炉燃烧时的各种影响因素,改造后新风机设计参数留有一定的冗余量,实际投运后风机进口调节门开度60% 即可以满足要求。经测试,风机运行内效率由改造前的52% 提高到改造后的71% 左右,节电率约18%~20% 。

2 节能改造实践中的体会

2.1 风机设备选型和设计参数偏差

2.1.1 系统阻力偏差

从上述几套系统实际情况来看,管网系统阻力与实际值偏差过大是导致风机运行效率偏低的一个主要因素。 存在差异的主要原因归结为阻力系数的试验数据(或称“经验公式法”)所依赖的条件与实际情况有偏差造成,其对于边界复杂和回路较多的流动,存在一定的局限性。

文献[5]指出,采用计算流体力学的方法更适用于管网形状复杂、流动变化的情况,可以更好地模拟管网内的三维流动;同时指出经验公式法计算管网系统的整体阻力时为所有沿程阻力和局部阻力的线性叠加,而计算流体力学的方法则可以较好地反映各管件之间的相互影响,计算精度更高更准确。

文献[6]更进一步指出,管网阻力计算的粗疏也是造成阻力计算额定值不准确的重要原因。很多设备技术规格书中给出风机全压要求普遍为“5.0kPa”、“5.5kPa”、“6.5kPa”乃至“7.5kPa”、 “12.0kPa”,但如果是按照计算的结果再考虑一定的富余量,并不会出现如此高频率的重复数据,必须引起相关单位的足够重视,避免出现经验设计的怪圈。

2.1.2 进气条件偏差

风机进气条件一般包括:当地大气压或海拔高度、进气端相对压力、进气温度、进气介质成分和含量或进气介质密度、进气介质含尘量。在此要特别强调的是,很多设备技术规格书中进气负压都没有特别注明,并且进气温度也和实际监测的温度存在一定的差距,这两个数值的大小对进气介质密度的计算影响很大,也会导致风机设计选型产生偏差,运行点偏离原设计点,尤其是进气温度的差异影响更明显,需要在编制设备技术规格书时引起足够重视。

2.1.3 模型机风机性能真实性的论证

首要前提是原始数据库中风机模型的性能必须真实可靠,并且考虑到尺寸效应的影响,在数据库中将性能分别列出。 尤其是涉及模型机的效率确定,必须用扭矩仪实测轴功率。 如果用电测法,得出的效率是不可靠的。 模型机测试过程中的所有数据信号不能落地,必须采用记录仪与测试系统直接传输信号,采样周期和数据算法应符合国家标准中的条款要求。

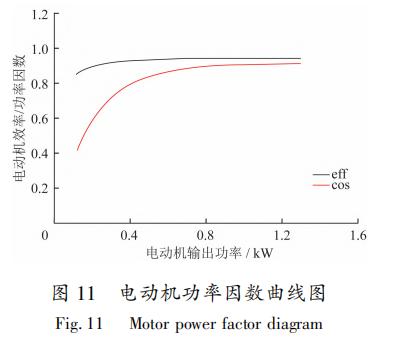

2.2 负载下降导致配套电动机功率因数下降问题

在进行节能改造前的能耗值统计时,经常会发现根据计量表统计出的有功电耗会低于根据电流、电压和功率因数相乘的计算方法得出的值。排除了电压影响和工况调整的因素(包括管网自调整和人工调节) 外,主要在于电动机功率因数的差距造成的影响。 由于实际电动机负载率很多在30% ~50% 之间,电动机功率因数比电动机铭牌上给出的额定功率因数下降较多,所以在进行节能测算时必须充分考虑这一因素的影响,尤其在目前普遍应用的高效电动机上表现更为明显。因此功率因数的获取应根据电动机厂家提供的功率因数曲线表查得,如图11(目前厂家很少提供),或根据配电柜上的多功能表计读出(这个数据在前期做测算时很难得到),或根据电动机功 率因数的经验计算公式和图表查得(这个得出的结果与实际情况也会存在差距,工程上应用时可以作为参考)。

还有一点需要注意,电动机运行时因无功功线路中增加的有功损耗,在GB/T 12497《三 相异步电动机经济运行》中引入了电动机的无功经济当量和系统综合功率损耗,在目前的节能计算中并没有涉及,但因为功率因数的下降而增加的有功损耗则无疑是存在的。

2.3 变频方式的适用性讨论

从第1章节中可以看出,大多数的风机节能改造采用了设备本体优化更新的方式。 在初始改造方案论证评审时,大多数意见是对上述所有风机采用变频改造的方式,认为可以一劳永逸,只不过因为没有足够的电气室空间或新建电气室的位置,方才没有实施。 从 1.2.3章节中就可以看出,虽然基地B生球烘干除尘风机本身最高效率也可以达到83.1% ,但在实际的管网特性系统中运行时,采用变频调速改造后,其效率远偏离高效区域。

因此必须明确变频在风机设计中的地位,变频调速只是一种调节手段,决定节能效果优劣首先是主体设备———风机。 在方案确定初期,必须从工艺需求方面确认是否有必要进行变频设计。

3 结语

转底炉工艺为近几年发展起来的固废处置新工艺,其中的风机配置和技术参数的确定需要摸索和积累。 几条生产线风机节能项目的实施效果显示,平均节电率达到30% 以上。 能耗台账表明,转底炉作业区每班的电耗比改造前下降6000kWh左右,作业率保持在80% ,25 万t/a单条生产线年节电量可达到500万kWh以上,对降低转底炉吨原料电耗贡献度比较明显。 项目成果也引起了相关单位的关注和重视,在后续新生产线的建设过程中,对风机设计参数的确定和配套设施开始了优化工作。 随着节能工作的深度推进和其他节能新技术的综合应用,转底炉产线的整体能耗有望得到进一步降低。

参考文献

[1] 刘长正. 转底炉处理冶金固废的节能研究与应用[J].中国资源综合利用,2020,40(6):180 -184.

[2] 吴民强. 泵与风机节能技术问答[M].北京:中国电力出版社,1998:267-271.

[3] 刘志玲. 大型除尘系统的设计及有关问题探讨[J].有色金属设计,2001,28(3):27-30.

[4] 徐甫荣. 高压变频调速技术应用实践[M].北京:中国电力出版社,2007:109-116.

[5] 王枭,饶杰,王弼. 管道阻力计算[J].压缩机技术,2018 (6):26 -29.

[6] 2 张云田. 通风机应用中不节能的若干问题[J].风机技术,2010(1):54- 61.