胡慕凯

( 江阴兴澄特种钢铁有限公司,江苏 江阴 214400)

摘 要: 研究了高炉富氧大喷煤操作工艺,探讨了不同富氧率下的关键参数变化以及它们对高炉性能的影响。研究表明: 富氧率的调整与控制策略对高炉操作具有重要意义。随着富氧率的增加,煤粉喷射效率提高,炉膛温度分布变宽,CO 和 H2气体浓度上升,炉渣中 SiO2含量下降而 Al2O3 略微上升,这些变化影响了还原反应效率、热流动性和炉渣特性,为高炉操作提供了改进和优化的方向。

关键词: 高炉; 富氧大喷煤; 煤粉喷射效率; 还原反应效率; 热流动性

0 引言

高炉富氧大喷煤操作作为现代冶金工业中的关键工艺备受关注。通过调整富氧率以及有效控制策略,高炉运行的性能和效率得以显著改善。通过研究高炉富氧大喷煤操作工艺,关注不同富氧率对其性能的影响,并关注煤粉喷射效率、炉膛温度分布、CO和 H2气体浓度以及炉渣中 SiO2和 Al2O3 含量等关键参数的变化,通过数据分析和实验结果,确定这些参数如何影响高炉操作的稳定性和产量,为高炉富氧大喷煤操作工艺的优化和改进提供技术基础。

1 工艺概述

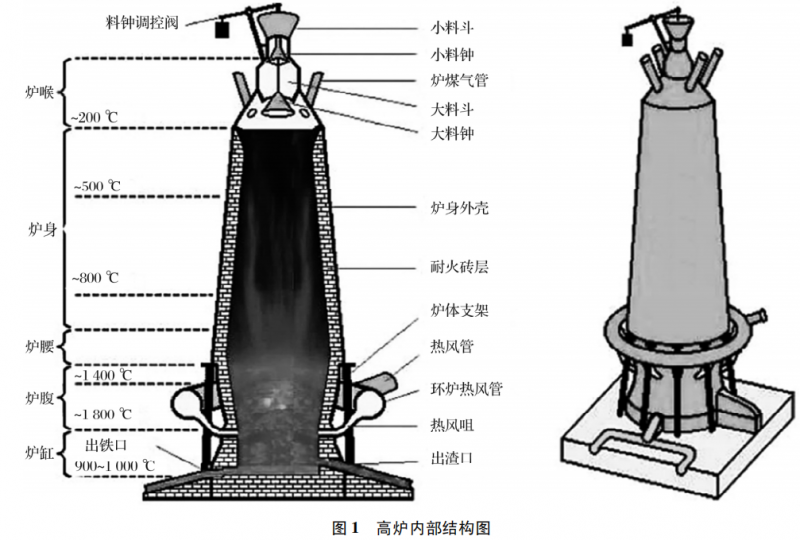

高炉富氧大喷煤操作工艺代表了一项关键的冶金技术,其核心目标是通过优化富氧率的搭配,以提高高炉的燃烧效率和铁矿石的还原性能。该工艺结合了高炉炼铁和燃烧工程学的原理,旨在实现更高的生产效率、降低燃料消耗和减少环境排放。具体而言,富氧大喷煤操作涉及将富氧气体与精细磨碎的煤粉混合并喷射到高炉燃烧室内,与高炉料层中的铁矿石发生反应,产生可还原的 CO 和 H2气体,从而促进铁的还原反应。富氧率的优化是整个工艺的核心[1],在适当的范围内调整富氧率,可实现多重目标,包括提高高炉出铁的产量和质量、降低燃料消耗、减少 CO2排放等。实现这些目标需要了解富氧率与高炉性能之间的复杂关系,考虑到炉内的煤粉喷射效率、燃烧稳定性、炉渣性质以及冷却水温度等因素。在高炉富氧大喷煤操作中,技术性要求极高。操作员需要熟练掌握煤粉喷射装置的调整和控制,以确保稳定的操作和富氧率的及时调整。此外,高炉的实际操作需要监控和调整多个参数,以保证最佳的性能。这些参数包括富氧气体的流量、喷射速度、煤粉粒度、气体分布、温度和压力等。高炉内部结构如图 1 所示。

2 富氧大喷煤操作与富氧率的搭配

理解富氧率与煤粉喷射效率的关系至关重要。富氧率的增加通常会提高煤粉喷射效率,但过高的富氧率可能导致过多的富氧气体流过煤粉,降低了CO和 H2的产生,从而降低还原反应效率。因此,须精确调整富氧率,以确保充分的混合和反应。燃烧稳定性对于高炉操作至关重要,不仅关系到产生的气体温度和浓度分布,还关系到炉膛内的温度分布和炉壁的耐火材料磨损。通过适当的富氧率调整,可以维持燃烧的稳定性,减少气体分布不均匀所带来的问题[2]。另一个关键因素是富氧率与炉渣性质的关系。富氧率的变化会影响炉渣的粘度、流动性和化学成分,这直接影响了高炉操作的稳定性和铁矿石的还原性能。因此,必须进行细致的炉渣分析,以确定最佳的富氧率范围,以提高高炉性能。最终,富氧率的选择还应考虑冷却水温度的影响,以防止炉膛内的高温区域过热,造成炉壁材料的磨损和损坏。在实际操作中,操作员需要精确监控和调整富氧率,以充分利用高炉富氧大喷煤工艺的潜力。这要求技术性高超的操作和全面的数据采集与分析,以确保在不同操作条件下达到最佳的富氧率搭配,以实现高炉的高效稳定运行。

3 操作实践研究

3.1 实验设计和方法

为了研究高炉富氧大喷煤操作工艺以及富氧率的搭配对高炉性能的影响,采用了严谨的实验设计和方法。实验的目标是获取详实的数据,以验证不同富氧率下的操作效果,并进一步优化高炉操作[3]。首先,建立一个实验装置,模拟高炉的燃烧室,包括合适的煤粉喷射装置和富氧气体供给系统。

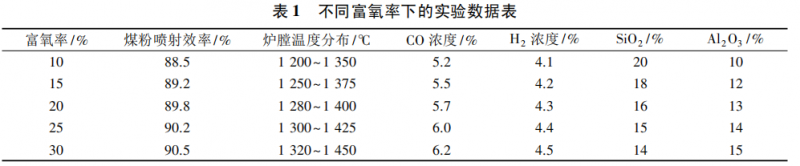

选择多个富氧率水平,涵盖一定范围内的变化,以探究最佳的搭配。每个富氧率水平下,进行多次试验以获取稳定的数据,并排除随机误差。在实验中,首先确定基准操作参数,如富氧气体流量、煤粉粒度、气体分布和温度。然后,逐一调整富氧率,记录关键数据,如煤粉喷射效率、炉膛内的温度分布、产生的CO 和 H2气体浓度以及炉渣的化学成分和流动性。这些数据是实验的核心,用于后续的分析。为了确保实验的可靠性,对煤粉和富氧气体的流量进行了精确的校准,以避免任何测量误差。同时,在实验前后对实验装置进行了全面的校验和清洗,以消除任何外部因素的干扰。实验期间严格控制了环境参数,如温度和湿度,以确保实验条件的一致性。数据的采集和记录是实验的另一个关键部分。使用高精度的传感器和数据采集系统,以获取实验过程中的各种参数。这些数据的详实记录使能够在后续的数据分析中准确评估不同富氧率下的高炉性能。不同富氧率的相关气体量见表 1。

3.2 数据采集与分析

观察到煤粉喷射效率在不同富氧率下发生显著的变化。由表 1 可知,随着富氧率的增加,煤粉喷射效率逐渐提高,从 88.5%增加到 90.5%,直接反映了富氧率对煤粉与富氧气体的混合效果。更高的富氧率有助于改善煤粉的喷射和分布,确保了更充分的混合,从而提高了燃烧效率。其次,炉膛内温度分布数据揭示了不同富氧率下的热流动情况。随着富氧率的增加,炉膛内的温度逐渐升高,同时温度分布范围也相应扩大,这可能表明更高的富氧率有助于改善炉膛内的热流动性,但也需要更严格的温度控制来避免温度过高的区域。这对于高炉操作的稳定性和温度分布的均匀性具有重要意义。CO 和 H2两种气体浓度数据提供了关于不同富氧率下反应动力学特性的信息。随着富氧率的升高,CO 和 H2气体浓度呈上升趋势,这表明更高的富氧率导致更高的还原反应效率。这些气体浓度的变化是反应动力学特性的重要指标,表明了不同富氧率下的反应速率和平衡。最后,炉渣数据提供了关于不同富氧率下炉渣特性的见解。随着富氧率的增加,炉渣中 SiO2含量逐渐降低,而 Al2O3 含量略有上升。这可能是由于更高的富氧率改变了炉内气氛,影响了铁矿石的还原性能。这些数据有助于理解不同富氧率下的冶炼过程和炉渣特性,为高炉操作提供了重要信息。

3.3 富氧率的调整与控制策略

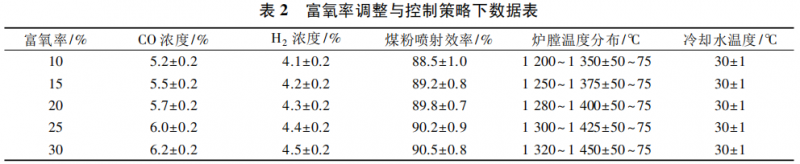

通过监测 CO 和 H2气体浓度的变化,可以清晰地看到富氧率对还原反应的影响。观察到在该实验中,随着富氧率的逐渐增加,CO 和 H2两种气体浓度也呈上升趋势。例如,当富氧率从 10%增加到 30%时,CO 浓度从 5.2%增加到 6.2%,H2 浓度从 4.1%增加到 4.5%。这些数据显示,高炉在更高的富氧率下实现了更高的还原反应效率。其次,通过实时监测煤粉喷射效率,可以了解煤粉与富氧气体的混合质量[4]。数据表明,实验中当煤粉喷射效率下降时,控制系统能够迅速响应并调整富氧率,以提高混合效果。这保证了高炉操作的稳定性,并减少了混合不均匀性的风险。此外,通过监测炉膛内的温度分布,可以验证控制策略对于改善温度均匀性的有效性。实验数据表明,在该策略下,炉膛内的温度分布范围得到了控制,并与预期的温度分布相符,这有助于保持高炉的燃烧稳定性和性能。最后,实时监测冷却水温度数据进一步证明了策略的有效性。观察到,富氧率的调整使得冷却水温度能够在适当的范围内维持,避免了高温区域的过热,从而减少了对炉壁材料的损害。不同富氧率的温度变化见表 2。

3.4 结果与讨论

监测了 CO 和 H2两种浓度,这些是直接与还原反应效率相关的参数。由表 2 可知,随着富氧率的增加,CO、H2浓度呈上升趋势。当富氧率从 10%增加到 30%时,CO 气体浓度从 5.2%增加到6.2%,H2气体浓度从 4.1%增加到4.5%。这表明富氧率的调整与控制策略能够显著提高还原反应的效率,增加了可还原气体的产生,这对高炉操作的效果至关重要。通过实时监测煤粉喷射效率,能够验证煤粉与富氧气体的混合质量。当煤粉喷射效率下降时,此控制系统能够快速响应,通过调整富氧率来改善混合效果。这保证了高炉操作的稳定性,减少了混合不均匀性可能引发的问题,并提高了还原反应的效率。监测炉膛内的温度分布数据进一步支持了的研究。实验结果显示,调整富氧率有助于改善炉膛内的热流动性[5],减少了温度分布的不均匀性,有助于维持高炉的燃烧稳定性和性能。通过实时监测冷却水温度,证实了控制策略对于维持适当的冷却的有效性。确保了冷却水温度在适当的范围内维持,避免了高温区域的过热,从而减少了对炉壁材料的损害。

4 结语

富氧率的调整与控制策略对高炉性能具有显著的影响。不同富氧率下,煤粉喷射效率、炉膛温度分布、CO 和 H2浓度以及炉渣特性均表现出明显的变化。更高的富氧率有助于提高煤粉喷射效率,改善炉膛内的热流动性,并增加了还原反应的效率,这对高炉操作的稳定性和性能提出了新的挑战和机遇。数据分析显示,煤粉喷射效率的提高直接与更高的富氧率相关,这证明了富氧率对于煤粉与富氧气体的混合效果具有直接的影响,有助于确保更充分的混合,提高了燃烧效率。炉膛内温度分布的变化表明,富氧率的增加会引发更高的炉膛温度,同时也增加了温度分布范围,这为改善高炉操作的热流动性提供了新的视角,但也需要更严格的温度控制,以避免温度过高的区域对炉壁材料造成损害。同时,CO、H2 浓度的变化反映了不同富氧率下的反应动力学特性。更高的富氧率导致更高的 CO、H2浓度,表明更高的还原反应效率。这为优化高炉操作提供了有力的依据,以提高铁矿石的还原性能和产量。最后,炉渣中 SiO2和 Al2O3 含量的变化提示了不同富氧率下的炉渣特性的变化。更高的富氧率降低了SiO2含量,并略微提高了 Al2O3 含量,这可能与炉内气氛的改变和铁矿石的还原性能有关。这些发现有助于更好地理解高炉操作中炉渣的特性和演化。

综上所述,研究为高炉富氧大喷煤操作工艺提供了深刻的见解,强调了富氧率的调整与控制策略对高炉性能的重要性。提出的数据和分析结果为高炉操作的优化和改进提供了实际可行的方案,并为未来的研究和工程应用提供了有力的依据。高炉富氧大喷煤操作工艺的进一步发展和提高将继续受益于研究成果。

参考文献:

[1] 高占锋,廉树杰,曾 玲.1080 m3 高炉提高富氧率的强化冶炼实践[J].河北冶金,2023( 06) : 49-53.

[2] 谢师威,佘雪峰,刘燕军,等.基于 Rist 操作线高炉加氢冶炼过程物料能量消耗分析[J]. 钢铁研究学报,2023,35 ( 04) : 385-393.

[3] 辛 渊.松汀钢铁 7 号高炉闷炉复产实践[J].河北冶 金,2022( 12) : 41-44.

[4] 章 宏.降低梅钢高炉喷煤系统氮气消耗的生产实践[J].江西冶金,2022,42( 04) : 63-67.

[5] 毛 佳.韶钢 3 200 m3高炉开炉快速富氧喷煤实践 [J].河北冶金,2022( 06) : 42-45.