赵立卓,郝永寿, 张海兵

(山西太钢不锈钢股份有限公司, 山西 太原 030003)

摘 要:针对太钢 450 m2 烧结机在烧结工序中环冷机热废气余热利用率低、废气无组织排放等问题,通过热风循环梯级利用技术实践,解决了环冷机废气无组织排放的难题,达到了烧结矿质量指标提升、固体燃耗降低的多重效果,实现了烧结优质、低碳生产。

关键词:热风循环;梯级利用;低碳

0 引言

环冷机 100~250 ℃的废气热能无法得到有效利用,且废气的无组织排放导致热能浪费和环境污染,这一直是烧结行业亟待解决的难题。山西太钢不锈钢股份有限公司(全文简称“太钢”)烧结实行高比例微细精矿粉烧结生产,烧结料层透气性恶化,导致烧结矿质量指标下降、能耗升高等负面后果,不利于大型高炉的高需求生产及烧结工序节能减排[1-3]。针对上述问题,太钢炼铁厂针对 450 m2 烧结机进行了多项技术攻关,实施了热风循环梯级利用技术,取得了产质量提升、节能降耗和无组织排放治理的多重效果。

1 技术方案

1.1 工艺流程

环冷机的废气组成主要由高温段、中温段及低温段废气组成。400~550 ℃的高温废气主要用于余热回收发电;150~200 ℃的中温段废气引入烧结机热风罩内进行热风烧结,低温段废气平均温度约 100 ℃,引入中温段环鼓风机进风进行循环利用,同时可控制废气外排。

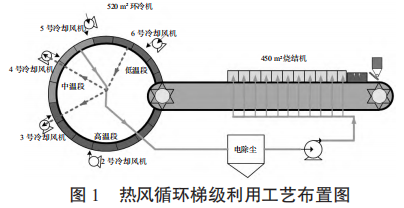

太钢环冷机(520 m2 )共设置 6 台冷却风机,自高温段至低温段依次为 1—6 号环鼓风机,其中 1 号环鼓风机已拆除[4]。环冷机共有 24 个风箱,从高温段开始依次为 1—24 号,按温度的差异,将三烧环冷机冷却废气分为三部分,对各部分废气予以分别处理、梯级利用。热风循环梯级利用工艺布置如图 1 所示。

1)第一部分:

1—11 号风箱对应上罩覆盖 2 号冷却风机和 3 号冷却风机的一部分,其废气温度为400~ 550 ℃,经过余热锅炉换热后作为冷却风循环利用。

2)第二部分:12—17 号风箱对应上罩覆盖 3 号和 4 号冷却风机,取出约 50×104 m3 /h 废气(150~200 ℃)经电除尘器后,用于烧结机料面的热风烧结。烧结机主抽风量约 110×104 m3 /h,经过风量平衡计算,热风需鼓入 205 m2 (11 个风箱跨度面积)烧结机料面以满足要求。太钢 450 m2 烧结机采取在点火炉后6—16 号风箱安装热风罩来进行热风烧结工艺改造。

3)第三部分:18—24 号环冷机风箱对应上罩覆盖 5 号、6 号冷却风机,其废气平均温度约 100 ℃,通 过管道引入 3 号、4 号冷却风机进口,实现冷却风循环利用和环冷机颗粒物零排放。

1.2 烧结机热风罩及进风风道流场分布计算

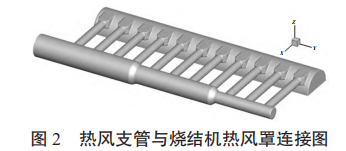

热风烧结风道系统与点火炉后 11 个烧结机台车热风罩相连。热风由母管分配进入各自独立的 11 根支管,最后由各自风罩流出[5]。母管是由三段不同直径管段相互串联所组成。支管 1—4 号与粗管相连,支管 5—8 号与中管相连,支管 9—11 号与细管相连,11个支管的水平中心与母管水平中心保持相同。热风支管与烧结机热风罩连接示意图如图 2 所示。

1.3 热风管道系统计算模型

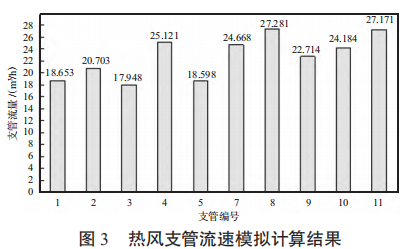

图 3 为烧结机 11 个热风支管的气体体积流量模拟计算结果。

由图 3 可知,8 号支管气体流量最大,3 号支管气体流量最小。这是由于烟气在母管内的流动是由 1 号支管逐渐流向 11 号支管,导致流速改变。

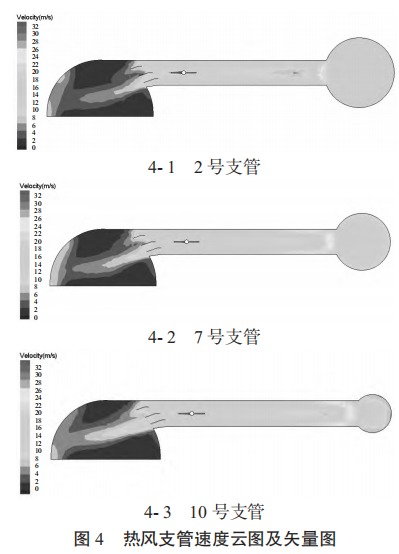

图 4 表示在 3 个不同支管截面处的气体速度变化。其中,2 号支管连接始端的粗径母管,7 号支管连接中端的中径母管,10 号支管连接末端的细径母管。

由图 4 可知,尽管母管管径已优化匹配,但支管流速仍有所差别,为消除流量差异,在 11 个热风支管上分别安装电动调节阀及流量实时监测装置,通过阀门开度控制实现热风流量最佳匹配[6-7]。

2 实践效果

2.1 烧结矿主要经济技术指标

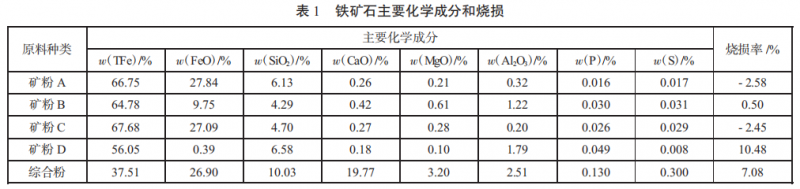

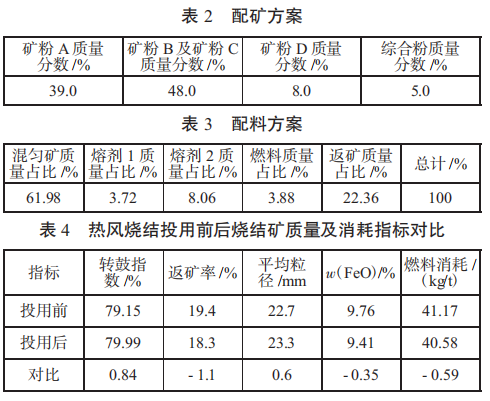

太钢 450 m2 烧结含铁原料主要有太钢自产铁矿粉 A(典型的高品位磁铁精粉)、铁矿粉 B(赤铁矿、磁铁矿构成的混合型铁精粉)、铁矿粉 C(高品位磁铁精粉)、矿粉 D(赤铁矿)和综合粉(一种二次回收的以磁铁矿为主的混合型含铁为原料),5 种含铁原料的主要化学组成如表 1 所示。太钢 450 m2 烧结铁料配矿方案及生产配料方案分别如表 2、表 3 所示。

对比太钢 450 m2 烧结热风循环梯级利用技术应用前后烧结矿固体燃料消耗和主要物理化学指标,具体数据如表 4 所示。

从表 4 可知,投用热风循环梯级利用技术后,烧结矿质量及能耗指标得到改善[8]。其中,烧结矿转鼓指数和平均粒径分别提高 0.84%和 0.6 mm,烧结矿w(FeO)及返矿率分别降低 0.35%和 1.1%。固体燃料消耗由 41.17 kg/t 降低为 40.58 kg/t,降低 0.59 kg/t。

研究数据表明,环冷机热风替代常温空气参与烧结过程后,料面表层物理热增加,有效节省了固体燃料消耗,同时大大减轻了因急冷造成的烧结矿表层强度降低程度,烧结层上下热量和温度趋于均匀分布,避免了急冷应力的破坏,烧结矿结晶更加充分,改善了表层烧结矿质量,返矿率降低。固体燃料消耗降低后,有利于烧结过程氧化气氛的增强,还原区相对减少,烧结矿中 FeO 含量降低,烧结矿还原性指标得到改善。

2.2 环境效益

太钢环冷机废气全部得到回收,经电除尘再进入烧结机料面参加烧结过程,出口颗粒物质量浓度由20 mg/m3 降低为 3 mg/m3。废气最终由抽风系统、脱硫脱硝系统进行处理,符合超低排放标准后外排大气[9]。

热风循环梯级利用技术实施后,按照环冷机实际运行 3 台冷却风机(每台 50×104 m3 /h 风量)计算,每年可减少环冷机直排废气 131.4×108 m3,减少有害粉尘外排 223 t,环境效益显著[10]。

3 存在的问题及改进思路

投用热风循环梯级利用技术后,环冷机热烟气取代常温空气参与烧结化学反应过程,抽风空气温度由20 ℃升高至约 200 ℃,根据热力学方程计算,热风体积膨胀为原来的 1.5 倍。在烧结料层抽入空气体积不变的情况下,空气提供的氧气降为热风烧结前的91%,不利于固体燃料的充分燃烧[11]。因此,在氧气资源富裕条件下,可考虑在热烟气中进行富氧,进一步提高烧结矿质量,并降低固体燃耗。

4 结论

1)应用热风循环梯级利用技术后,烧结矿质量指标明显改善。烧结矿转鼓强度提高 0.84%,w(FeO)降低 0.35%,返矿率降低 1.10%,为高炉生产提供了更为优质的炉料。

2)热风循环梯级利用技术环境效益显著,可解决环冷机废气无组织排放的难题,余热能得到充分利用,可实现节能减排的效果,太钢 450 m2 烧结可减少颗粒物排放约 223 t/a。

3)热烟气参与烧结过程存在氧体积含量下降的问题,若想进一步提高烧结矿质量及降低能耗,可考虑通过富氧热风匹配生产予以解决。

参考文献

[1] 陈平,王常秋,吴铿,等.用赤铁细精粉生产高质量烧结矿的工业实践[J].钢铁,2004,39(5):1- 4.

[2] 张英,梁栋,何剑飞.热风烧结对烧结矿 FeO 及碳耗影响的试验研究[J].新技术新工艺,2015(3):89- 91.

[3] 姜涛.烧结球团生产技术手册[M].北京:冶金工业出版社,2014:82.

[4] 林滋,宋宪平,刘荣辉,等.鞍钢新三烧冷却废热利用评述[J].钢铁,1995,30(12):64.

[5] 朱德庆,吴浩方.梅山烧结矿冷却废气热风烧结工艺的研究[J]. 烧结球团,1997,22(5):13- 17.

[6] 石宝云,周小辉,刘德训.莱钢 3 号 105 m2 烧结机梯级热风烧结试验研究[J].莱钢科技,2013(6):24- 26.

[7] 张同山,唐博.烧结矿余热回收新工艺设计及生产效果[J].烧结球团,2000(6):38- 39.

[8] 马若非.热风烧结技术在长钢 4 号 200 m2 烧结机上的应用[J].山西冶金,2010(4):53- 54.

[9] 金永龙,徐南平,邬士英,等.宝钢热废气烧结试验室研究烧结矿矿相分析[J].烧结球团,1999(5):8- 10.

[10] 周文涛.烧结机喷吹气体燃料新技术[J].世界金属导报,2011 (8):20 458.

[11] 贺淑珍,冯焕林,甘晓靳,等.微细精矿比例对烧结的影响及强化技术[J].钢铁研究学报,2016,28(9):10- 16.