贺淑珍

摘要:为了响应国家号召,营造绿色、低碳的空气环境,作为碳排放大户的烧结工序,从源头入手,即从烧结配矿、工艺技术等多方面进行优化与应用研究,增配磁铁精矿粉以优化配矿结构,提高烧结料层厚度,复合造块技术的开发研究等,使得固体燃料消耗降低,取得了很好的应用效果。

关键词:配矿优化;厚料层烧结;复合造块;固体燃料消耗

烧结工序作为关键炼铁原料工序,担负着钢铁企业可持续发展、 降本增效、提高企业竞争力的职责,也承担着节能减碳、改善环境的重要责任。为了满足“双碳”战略和超低排放的双重要求,针对太钢烧结原料主要以自产细精矿粉为主,易恶化烧结料层透气性,带来烧结返矿率高,固体燃料消耗高等问题,着手进行了有利于低碳烧结的相关技术研究和探索,以期获得较好的产、质量和消耗指标,降低碳的排放。

1 复合造块技术的开发研究

1.1 原料物、化性能研究

1.1.1 原料物、化性能分析

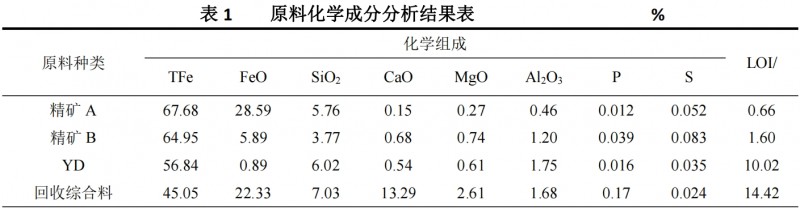

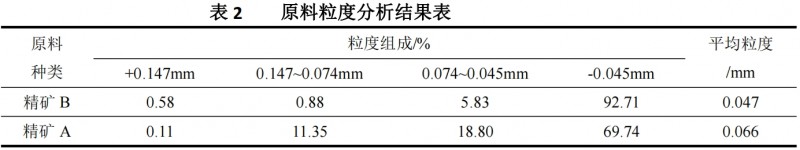

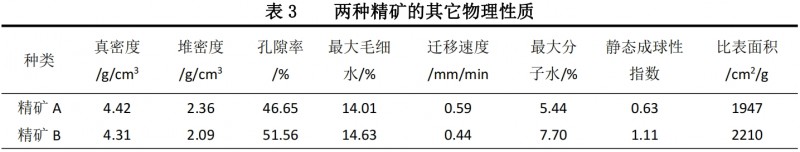

试验所用原料化学成分见表 1,粒度检测结果见表 2,两种精矿其它物理性能检测见表3。

由表 1 可见,精矿 A 为典型的高品位磁铁精矿粉,CaO、MgO、Al2O3等脉石矿物含量较少;精矿 B 为磁铁矿与赤铁矿构成的混合型铁精矿,其 FeO 含量较低;综合粉是回收利用的含铁原料,其铁品位相对较低一些。

表 2 可见,精矿 A 和精矿 B, 粒度均较细,尤其是精矿 B,小于 0.074mm 颗粒的含量为 98.54%,平均粒度为 0.047mm。这样细度的精矿粉用于烧结,若混匀、制粒得不到强化,将对烧结影响较大。

由表 3 可见,两种精矿的比表面积分别为 1947cm2/g、2210cm2/g,静态成球性指数分别为 0.63、1.11,表明两种精矿均适宜造球,且精矿 A 具有良好成球性,精矿 B 具有非常好的成球性。

1.1.2 两种精矿的颗粒形貌分析

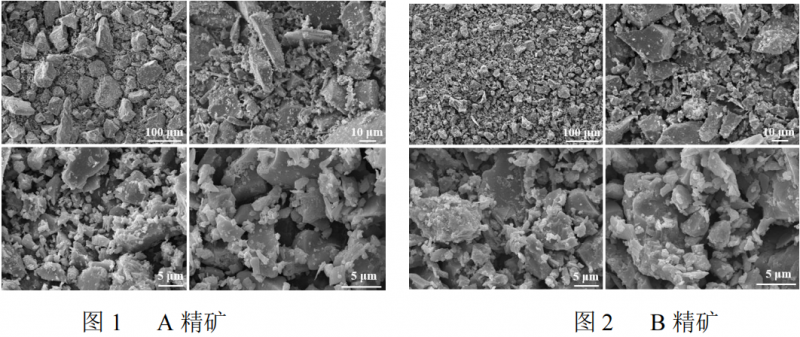

两种精矿的颗粒形貌检测见图 1 和图 2。

由图 1、图 2 可见,两种精矿的粗颗粒表面都吸附了较多的细颗粒,A 精矿表面吸附的细颗粒相对更多,且 A 精矿粒度分布相对较宽一些,B 精矿的粒度细小且粒度范围较窄。由此可见,B 精矿用于烧结,对混合料制粒效果及料层透气性的影响会更大一些。

1.2 复合造块技术开发研究

1.2.1 球团料种类的选择

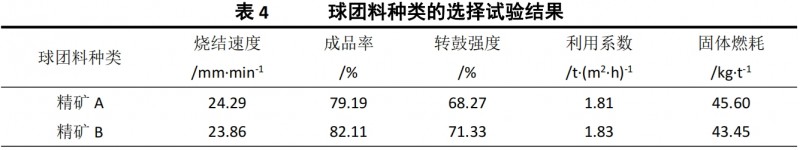

分别用精矿 A 和精矿 B 作球团料进行试验,试验结果见表 4.

由表 4 可见,精矿 B 作球团时,复合造块的转鼓强度和成品率较 A 精矿作球团时高出约3 个百分点,利用系数也相对高一些,因此,选择精矿 B 赤铁矿粉作球团料较为适宜。A 精矿为磁铁矿粉,在烧结过程中必须先经过氧化才能发生固结,置于烧结料中,氧化环境相对要差一些,尤其是球的内部,影响其固结速度和强度,因此,使得球的强度较难保证。

1.2.2 球团直径的选择

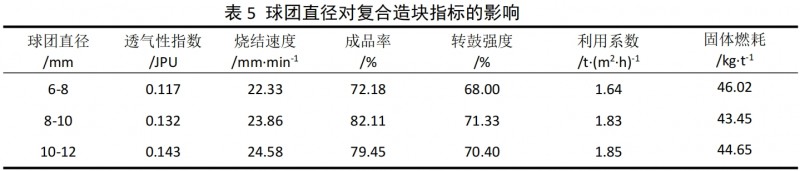

为了保证配入球团既能有好的透气性,又能使球团强度较高,对球团的粒度进行了选择试验。球团粒度分为 6-8mm、8-10mm、10-12mm 进行了对比试验,试验结果见表 5.

从表 5 看出,提高球团直径可明显改善综合料的透气性,随着球团直径的增大,综合料 JPU 提高。当球团直径为 8-10mm,烧结速度、烧结矿成品率、转鼓强度、利用系数和固体燃耗指标均较好;继续增大球团直径,烧结速度和利用系数进一步提高,但烧结矿成品率和转鼓强度有一定降低,固体燃耗增大。综合考虑,球团直径选择 8-10mm 较佳。

1.2.3 球团配比的选择

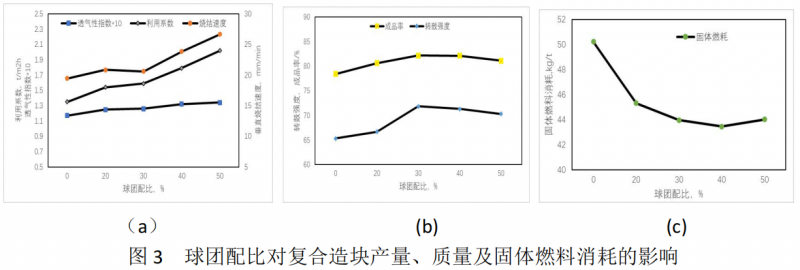

用 B 精矿粉制作球团,球团直径为 8-10mm,球团配加比例为 20%、30%、40%、50%时的试验结果见图 3(a)、(b)、 (c).

由图 3 可见,随着球团料配比的增加,综合料透气性得到改善。特别是球团比例提高到30%以上,综合料透气性有明显的改善,垂直烧结速度加快,烧结矿的产量指标得到提高;图 4 曲线图显示,烧结矿的转鼓强度和成品率在球团配比为 30-40%时处于较高水平,球团比例继续增加到 50%时,由于烧结速度过快,高温保持时间较短,成矿不充分,使得质量指标下降;从图 5 看出,随着球团的入,料层透气性改善,固体燃料消耗下降,球团配比增加到 50%时,由于成品率下降,固体燃料消耗反弹,在球团比例为 30%-40%时,固体燃料消耗较基准降低了 7.27-7.78kg/t,可以有效减少 CO2的排放。

复合造块与常规烧结的对比分析

1.2.4 复合造块对烧结各项指标的影响

在料层厚度同为 800mm 时,进行了复合造块对烧结技术、冶金性能等主要指标的影响,与常规烧结对比见图 4.

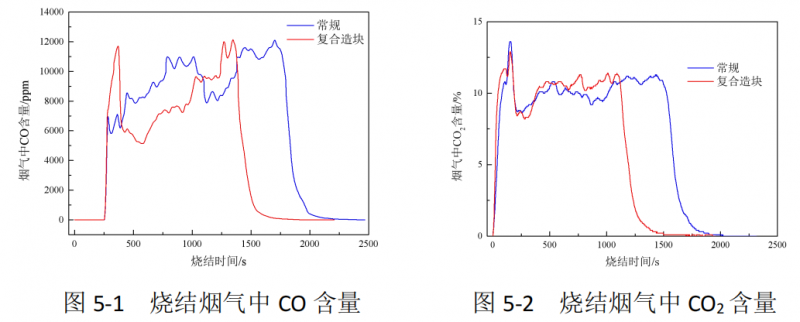

由图 4 可见,实施复合造块技术较常规烧结,产、质量指标均得到了较大的提升,利用系数由 1.55t/m2h 提高到 1.82t/m2h,转鼓强度和成品率分别提高 1.45%和 2.79%,烧结矿的FeO 含量下降 1.09%,900℃还原度稳中有升,550℃低温还原粉化指数(+3.15mm)上升 3.02%, 固体燃料消耗降低 6kg/t,取得了明显的减碳效果。不同造块方式烟气中 CO 和 CO2含量检测结果见图 5-1 和图 5-2。

由图 5-1 和图 5-2 可见,复合造块方式下烟气中 CO 和 CO2 含量均较常规烧结方式下有所减小。因此,复合造块有利于减少碳的排放。

2 高比例磁精矿粉烧结试验研究

2.1 实验室试验研究

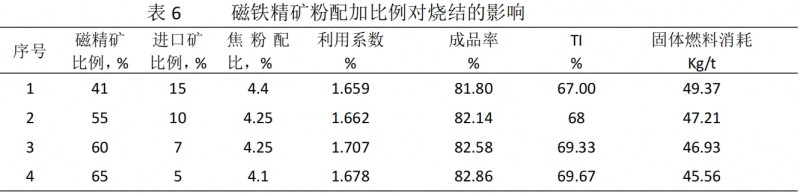

因磁铁精矿粉在烧结过程中氧化放热,有利于减少配碳,为此进行了增加磁铁精矿比例对固体燃料消耗影响的试验研究,在优化混合料水分、燃料配比条件下,试验结果见表 6.

分析表 6 数据,随着磁铁精矿粉配比的增加,41%-56%-60%-65%,焦粉配比减少, 4.4%-4.25%-4.25%-4.1%,利用系数稳中有升,这可能与磁铁精矿粉出矿率高,制粒性能好有关;转鼓强度和成品率均随磁精矿配比升高而提升,固体消耗可分别降低 2.16 kg/t、2.44kg/t、3.81kg/t。

2.2 工业性试验研究

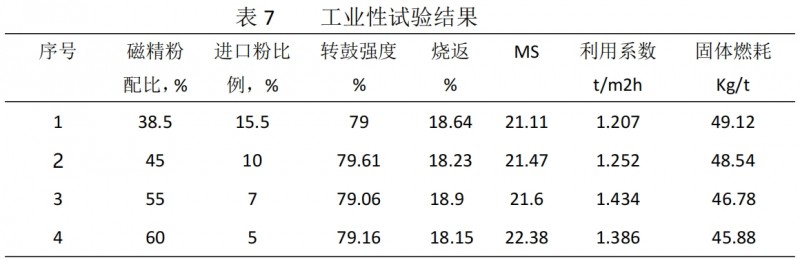

在三烧进行了增加磁铁矿比例,减少进口矿的工业性试验研究,在试验期间,混合料水分从 7.8%调整至 8.5%,焦粉配比从 4.3%减少到 3.7%,试验结果见表 7。

工业性试验结果表明,磁精矿粉比例由 38.5%增加到 45%-55%-60%,转鼓强度稳中有升,烧结矿的平均粒径呈增大趋势,烧返基本呈下降趋势,序号 3 因机速较快,使得烧返稍高一点;利用系数随着磁铁精矿粉比例的增加,从 1.207t/m 2h 提高到 1.251 t/m 2h、1.434t/m 2h、1.386 t/m 2h,增产效果非常显著。对应固体燃料消耗由 49.12kg/t 降低至 48.54kg/t、46.78kg/t、45.88kg/t。

因此,增加磁铁矿粉配比,利用其氧化反应自放热,较外加燃料更有助于烧结过程成矿反应进行,使得产、质量指标提升,烧结固体燃料消耗指标降低,从而减少碳的排放。

3 厚料层烧结技术的开发研究与应用

3.1 实验室试验研究

3.1.1 烧结杯试验研究

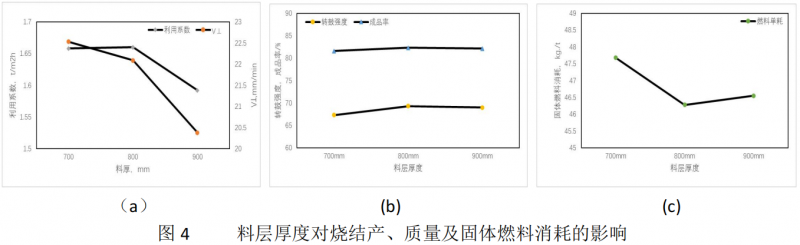

采用混匀料配比为:37.5%磁精矿粉+12%进口粉+44.5%赤铁精粉+6%回收料;进行料层厚度分别为:700mm、800mm、900mm 的对比试验,试验结果见图表 4(a)、(b)、 (c)。 从图 4(a)可见,料层厚度从 700mm 提高到 800mm-900mm,垂直烧结速度呈下降趋势,由于 800mm 成品率提高,利用系数由 700mm 的 1.658 t/m2h 提高到 1.66t/m2h,900mm 利用系数降低到 1.592t/m2h;图 4(b)显示,转鼓强度、成品率均在 800mm 料高时最佳,由图 4(c)看出,固体燃料消耗 800-900mm 较 700mm 降低 1kg/t 以上。

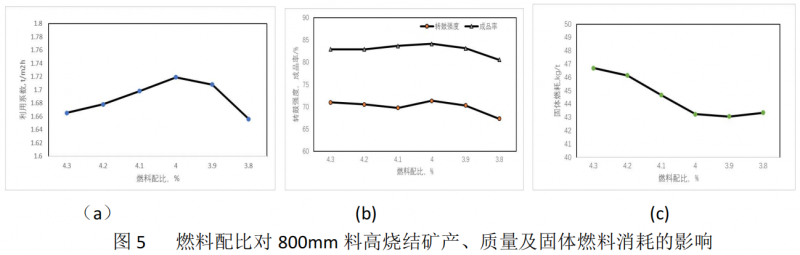

烧结杯初步试验结果表明,在料层厚度为 800mm 时,取得的指标最优。为此,进行了 800mm 料高的配碳优化试验,试验结果见图 5.

由图 5(a)可见,800mm 料高,随着燃料配比的降低,从 4.3%-3.8%,以 0.1%递减,利用系数呈凸型变化,燃料配比在 4.1-3.9%时,利用系数较高;燃料配比对质量指标的影响如图 5(b),配比在 3.9%-4.1%时,成品率和转鼓强度均为较高值,处于较好水平。由图(c)可见,随着配比减少,固体燃料消耗大致呈下降趋势,燃料配比为 4%以下时,固体燃料消耗较低,在 43.5kg/t 以下,较 700mm 时降低了约 4kg/t。

综合考虑产、质量指标及固体燃料消耗指标,燃料配比选择 3.9%-4%为佳。

3.1.2 烧结矿冶金性能检测

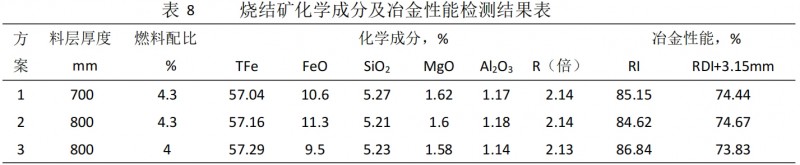

对烧结矿化学成分及冶金性能检测结果见表 8.

表8 结果表明,提高高比例精矿粉烧结料层厚度,降低燃料配比 0.3%,烧结矿的 FeO 含量较方案 1 料层高度为 700mm 时降低了 1.1%,还原度提高了 2.69%,低温还原粉化指标为 73.83%,处于较好水平。

3.2 工业生产实践

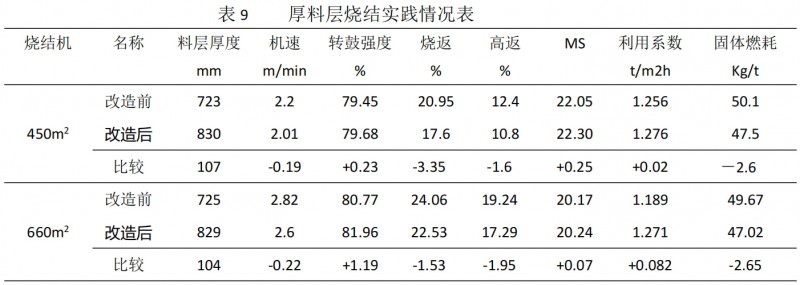

在实验室试验的基础上,对 450m2烧结机和 660m2烧结机进行了提高台车栏板改造,台车栏板由 700mm 提高到 830mm。改造前、后运行情况对比见表 9。

由表9 可见,两台大型烧结机提高料层厚度 100mm 以上,机速降低 0.2m/min,450m2烧结机在利用系数提高 1.59%的情况下,转鼓强度稳中有升,烧返减少 3.35 个百分点,高返减少 1.6 个百分点,质量指标整体得到了提升,固体燃料消耗由 50.1kg/t 降低到 47.5kg/t,降低了 2.6kg/t;660m2烧结机在利用系数提高 6.9%的情况下,转鼓强度提高 1.19%,烧返、高返分别减少 1.53 和 1.95 个百分点,固体燃料消耗由 49.67kg/t 降低到 47.02kg/t,降低了2.65kg/t。 实施厚料层后,全厂固体燃料消耗降低 2.65kg/t 以上,可减少碳排放 9.57 万 t/年。

4 结论

(1)针对以细精矿粉为烧结原料的生产厂,进行复合造块技术的开发研究,即以赤铁精矿粉为造球料,球团直径为 8-10 mm,球团配加比例为 30%-40%时,可以取得较好的产、质量指标,并显著降低固体燃料消耗,减少碳的排放。

(2)大比例配用磁铁精矿粉,烧结过程利用磁铁矿氧化放热,在产、质量指标得到保障的同时,亦有助于固体燃料消耗的降低。

(3)高精粉率烧结料层厚度从 700mm 提高至 830mm,从实验室试验到工业生产实践表明:在利用系数提高的条件下,质量指标整体得到提升,固体燃料消耗降低 2.6kg/t 以上,取得了很好的应用效果。

参考文献

[1] 贺淑珍, 冯焕林, 甘敏, 等. 超细精矿粉特性对烧结的影响[J] .钢铁研究学报, 2015, 27(4):6.

[2] 贺淑珍, 冯焕林, 甘晓靳, 等. 微细精矿比例对烧结的影响及强化技术[J]. 钢铁研究学报, 2016, 28(9):10.

[3] 王 强. 钒钛磁铁精矿烧结特性及其强化的技术的研究[D]. 长沙: 中南大学, 2012.

[4] 陈 革. 超 细精矿在复合造块工艺中的应用[J].矿冶工程, 2011, 27(3):100.

[5] 许 斌 铁矿石均热烧结基础与技术研究[D]. 长沙: 中南大学, 2011.

[6] 李学峰,刘福乐、刘树国等[J].烧结球团, 2012,327(3):21