钟强, 高梓朔, 姜文政, 项思敏, 姜涛

(中南大学 资源加工与生物工程学院,湖南 长沙,410083)

摘要:针对以细粒铁精矿为主的厚料层烧结,采用燃料分加强化技术,研究了二次焦粉比例、焦粉-0.5mm粒级含量等对细粒铁精矿烧结矿产、质量的影响,探明烧结产品矿物组成和显微结构的变化。结果表明:烧结所用焦粉-0.5mm粒级达51.85%,粒度偏细;基于制粒水分8.0%、焦粉配比5.3%的优化条件下,通过适宜的焦粉分加,提高了烧结矿产、质量指标,当二次焦粉比例为50%时,烧结矿成品率、转鼓强度、利用系数提升了1.68%、1.16%、3.64%,固体燃耗降低了1.42%;适宜的焦粉分加改善了烧结矿微观结构,提高了结晶良好的针、条状铁酸钙含量;每吨烧结矿减少2.5 kg的CO排放。

关键词:铁精矿烧结;燃料分加;烧结指标;铁酸钙

目前,我国烧结矿生产规模高达10亿吨/年,烧结矿在高炉含铁炉料中比例达80%左右,因此铁矿烧结承担着为钢铁冶炼提供优质炉料的重要任务。烧结技术推陈出新带动烧结矿产质量提高、固体燃耗降低和污染物排放减少,对钢铁行业低碳绿色转型具有重要的现实意义[1-4]。

燃料分加技术是一种将部分燃料在二混过程中加入的技术,使得部分燃料粘附在制粒小球的表面,改善烧结混合料中燃料的燃烧活性[5-6]。通过燃料分加技术,可有效从动力学上改善烧结料层中燃烧前沿与传热前沿的匹配问题,保证烧结料层高温区的集中,进而提高烧结速度、成品率和利用系数,降低烧结燃耗[7-8]。已有文献研究了燃料分加技术中燃料粒度、熔剂含量、搭配、无烟煤与焦粉的搭配顺序以及焦粉种类对铁矿烧结的影响。固体燃料分加技术将一部分燃料与混合料混合,另一部分燃料在制粒过程中加入,使之覆盖在制粒小球的表面,从而提高燃料烧结的反应活性面。莱钢等钢铁厂有使用该技术可降低燃料消耗,但应用效果有限,且没有关注其对CO排放的影响 [9-12]。

本文通过优化焦粉配比、焦粉分加比例以及-0.5mm细粒级含量,系统研究了燃料分加技术对烧结指标及其微观结构、矿物组成的影响,以及燃料分加对烧结烟气CO排放的影响行为。

1 试验原料与方法

1.1 试验原料

铁精矿烧结试验所用含铁原料包括三种精矿(精矿A、B和C)和粉矿,配比为精矿A:精矿B:精矿C:粉矿=37.5%:12.5%:37.5%:12.5%,熔剂包括白云石、石灰石和生石灰,其主要化学成分和粒度组成分别如表1和表2所示。

表1 含铁原料及熔剂的化学成分 /%

|

名称 |

TFe |

FeO |

SiO2 |

CaO |

MgO |

Al2O3 |

S |

P |

Ig |

|

精矿A |

66.64 |

9.79 |

3.01 |

0.66 |

0.33 |

0.084 |

0.024 |

0.024 |

0.03 |

|

精矿B |

65.22 |

22.52 |

7.02 |

0.58 |

0.40 |

0.150 |

0.100 |

0.027 |

0.00 |

|

精矿C |

65.09 |

14.70 |

5.62 |

0.45 |

0.35 |

0.160 |

0.065 |

0.036 |

0.00 |

|

粉矿 |

64.26 |

0.65 |

2.97 |

0.48 |

0.28 |

1.010 |

0.040 |

0.087 |

3.70 |

|

白云石 |

0.85 |

0.30 |

3.08 |

1.82 |

42.89 |

0.03 |

0.05 |

0.028 |

50.15 |

|

石灰石 |

0.65 |

0.06 |

2.91 |

51.82 |

1.87 |

0.52 |

0.04 |

0.054 |

42.58 |

|

生石灰 |

0.81 |

0.20 |

2.83 |

85.12 |

1.78 |

0.63 |

0.06 |

0.019 |

8.92 |

由表1和表2可知,磁铁精矿与赤铁粉矿的TFe品位均高于64%,精矿B的SiO2含量较高。三种精矿的粒度过细,无核颗粒导致制粒性能差,特别是精矿A与精矿C的-0.074mm含量高达97.79%与95.00%,而粉矿的粒度分布较均匀。因此,适当增加部分粉矿提供制粒核心,从而改善制粒效果。石灰石和生石灰中的氧化钙含量符合烧结要求,白云石和石灰石的粒度分布均匀,0.5~3mm粒级的比例分别为40.4%和33.5%,为精矿制粒提供部分核颗粒。

表2 含铁原料及熔剂的粒度组成 /%

|

粒级/mm |

+5 |

5~3 |

3~1 |

1~0.5 |

0.5~0.074 |

-0.074 |

|

精矿A |

- |

- |

0.10 |

0.10 |

1.91 |

97.89 |

|

精矿B |

- |

0.05 |

0.10 |

0.85 |

20.02 |

78.98 |

|

精矿C |

- |

0.00 |

0.10 |

0.10 |

4.80 |

95.00 |

|

粉矿 |

14.96 |

19.51 |

11.78 |

14.93 |

25.90 |

12.92 |

|

白云石 |

0.80 |

3.85 |

10.20 |

19.12 |

43.98 |

22.05 |

|

石灰石 |

0.03 |

14.97 |

20.23 |

20.17 |

27.46 |

17.14 |

|

生石灰 |

- |

9.06 |

16.49 |

17.01 |

21.01 |

36.43 |

烧结试验所用燃料为焦粉,其灰分的化学成分和粒度组成见表3和表4。可知,焦粉灰分的氧化硅和氧化铝含量较高,焦粉-3mm粒级的含量达到92.63%,但-0.5mm粒级的含量达51.85%,焦粉中细粒级含量偏高。

表3 焦粉灰分的化学成分 /%

|

名称 |

TFe |

SiO2 |

CaO |

MgO |

Al2O3 |

S |

P |

Ig |

|

焦粉 |

1.38 |

6.46 |

1.41 |

0.18 |

5.58 |

0.21 |

0.021 |

83.12 |

表4 焦粉的粒度组成 /%

|

粒级/mm |

8~5 |

5~3 |

3~1 |

1~0.5 |

0.5~0.074 |

-0.074 |

-0.5 |

|

焦粉 |

0.55 |

6.82 |

16.03 |

24.75 |

30.90 |

20.95 |

51.85 |

1.2 试验方法

常规烧结与燃料分加烧结试验工艺流程图如图1所示,常规烧结中焦粉一次性由人工混匀再制粒,而燃料分加烧结中一部分焦粉由人工完成一次混匀,剩余焦粉在圆筒混合机中完成二次混匀与制粒,制粒时间均为5min。制粒后烧结混合料的烧结操作参数如表5所示。烧结指标包括烧结速度、成品率、转鼓强度、利用系数、固体燃耗,计算方法见相关文献[13]。烧结矿的矿相结构借助Leica DMI4500P型光学显微镜,进行矿相鉴定和显微结构分析。

表5 烧结操作参数

|

烧结料层高度 |

铺底料 |

点火温度 |

点火时间 |

点火后保温 |

点火负压 |

烧结负压 |

|

700mm |

30mm |

1050 ± 50 ℃ |

1min |

1.5min |

5KPa |

12 Kpa |

图1 燃料分加烧结试验流程示意图

2 结果与讨论

2.1 常规烧结工艺参数优化

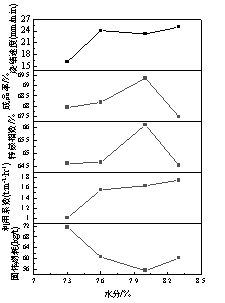

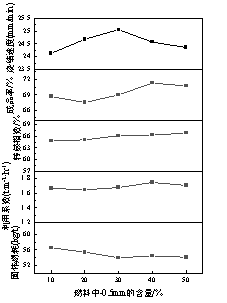

开展细粒铁精矿的常规烧结试验,分别研究了制粒水分和焦粉配比对烧结指标的影响,结果如图2所示。

(a)焦粉配比5.5%;(b)混合料水分含量8.0%左右

图2 混合料水分和焦粉配比对烧结指标的影响

由图2可知,随着制粒水分的增加,因细精矿混合料的制粒效果改善,使得烧结速度显著提升,同时适宜的水分强化了烧结过程的气-固传热效率,使得烧结矿的成品率、转鼓强度、利用系数都明显提升,反之,固体燃耗逐步减低,因此适宜的制粒水分为8.0%。

基于适宜的制粒水分,继续提高焦粉配比,所有烧结指标有所恶化,反而焦粉配比降低至5.3%,烧结矿的成品率与利用系数提升,固体燃耗处于最低值。因此,适宜的焦粉配比为5.3%。

2.2 燃料分加强化细粒铁精矿烧结

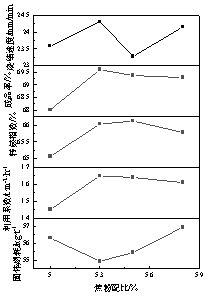

基于焦粉配比5.3%,保持焦粉原始粒度不变,采用燃料分加技术强化细粒精矿烧结,提升烧结产、质量。将一次焦粉与二次焦粉的比例由100%:0%调整至0%:100%,考察其对烧结指标的影响,结果如图3所示。

图3 燃料外配对烧结指标的影响

由图3可知,随着二次焦粉比例由0%提升至50%,进一步提升了烧结矿的产质量指标,成品率和转鼓强度分别提升,固体燃烧明显降低。然而,随着二次焦粉比例继续增大,烧结指标呈山体滑坡式下降,是因外配焦粉比例过高,焦粉全都裹附于制粒小球表面,在烧结过程中焦粉与气流中氧气充分接触,燃烧速率过快,从而导致传热前沿与燃烧前沿差距增大,导致料层最高温度较低,影响烧结成矿。因此,适宜的一次焦粉与二次焦粉比例控制在50%:50%以内。

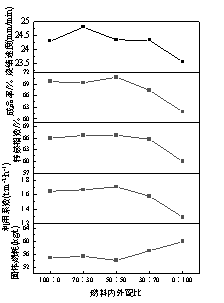

因焦粉中-0.5mm粒级含量高达51.85%,考虑到焦粉外配时,细粒级焦粉相对于粗粒级更易被气流带走,更易燃烧,从而对燃料分加烧结产生不利影响。因此,在燃料内外配比为50%:50%的前提下,降低-0.5mm粒级含量并以+0.5mm粒级补充,考察其对烧结指标的影响,结果如图4所示。

图4 -0.5mm粒级含量对烧结指标的影响

由图4可知,随着焦粉中-0.5mm粒级含量的提高,烧结速度在30%时达到最高值,烧结矿成品率和利用系数在40%时最高,转鼓强度在50%时最高,固体燃耗在50%时最低。总体而言,全部烧结指标随-0.5mm粒级含量提升有所改善,适宜的-0.5mm粒级含量为40%~50%,其原因是基于燃料分加,降低-0.5mm粒级含量使得二次焦粉中粗颗粒增多,其在混合料中主要以单一焦粉形式存在,在烧结中独自燃烧,释放的化学热与气流发生对流传热并随烟气向下传递,而辐射给附近铁矿颗粒的热量减少,导致燃烧带热量减少,温度降低,不利于局部混合料的烧结成矿。

2.3 烧结矿化学成分及矿物组成

为进一步考察燃料分加技术对烧结的积极作用,选取3种优化条件下的烧结矿样品,对比分析主要化学成分、矿物组成及微观结构的变化。3种条件分别为:条件1为常规烧结,条件2为一次焦粉:二次焦粉=50:50,焦粉-0.5mm含量50%,条件3为一次焦粉:二次焦粉=50:50,焦粉-0.5mm含量30%三种烧结矿的主要化学成分结果如表6所示。

表6 不同烧结矿的主要化学成分

|

试验 |

条件 |

TFe |

FeO |

SiO2 |

CaO |

MgO |

Al2O3 |

S |

P |

R |

|

1# |

常规烧结 |

56.58 |

8.75 |

5.15 |

10.52 |

1.96 |

0.46 |

0.024 |

0.043 |

2.04 |

|

2# |

50:50,50% |

56.25 |

8.74 |

5.28 |

10.67 |

1.97 |

0.41 |

0.027 |

0.044 |

2.02 |

|

3# |

50:50,30% |

55.66 |

8.86 |

5.22 |

10.80 |

1.95 |

0.40 |

0.025 |

0.036 |

2.07 |

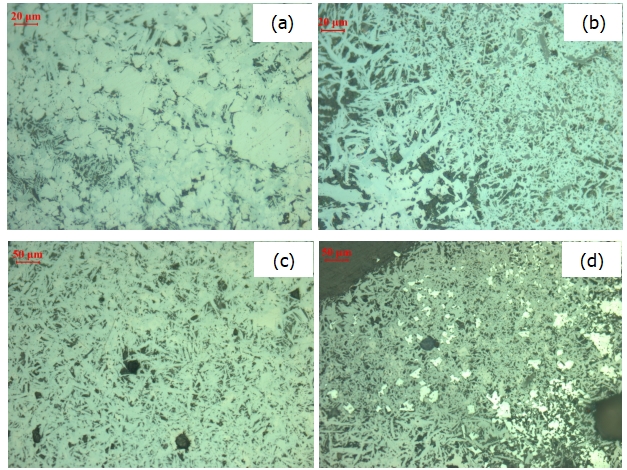

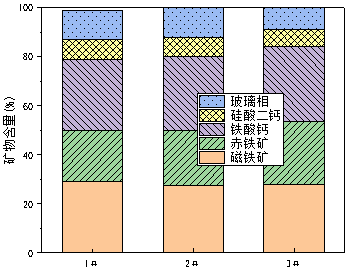

由表6可知,因烧结混合料配矿方案相同,3种烧结矿的主要化学组成基本相同,其中,焦粉-0.5mm含量为30%时,烧结矿的FeO含量略有提高,是因为燃料粗颗粒含量提高,在局部出现了弱还原性气氛,阻碍了FeO的充分氧化。三种烧结矿的铁氧化物、铁酸钙粘结相及孔隙结构如图5所示。基于多点的微观结构照片,以色差统计分析烧结矿主要矿物的含量,如图6所示。

由图5可知,由于在常规烧结中焦粉被细粒铁精矿裹附,其燃烧释热产生高温状态,样品1#存在更多不规则、熔蚀状铁酸钙包裹磁铁矿,并与少量针状铁酸钙互联。适宜的燃料分加改善了料层热状态,利于烧结成矿,使得样品2#出现结晶形态良好的针、条状铁酸钙,与磁铁矿相互交织,同时孔隙中嵌布着少量的硅酸盐液相,提高了烧结矿的整体结构强度。样品3#的微观构造变差,以细小针状铁酸钙连接磁铁矿、次生赤铁矿,孔隙较多。

由图6可知,主要矿物均为铁酸钙、赤铁矿、磁铁矿、硅酸盐和玻璃相,与普通烧结矿比较,采用燃料分加获得烧结矿的铁酸钙含量增加,赤铁矿、磁铁矿和硅酸盐的总含量有减少。

(a)样品1#;(b)样品3#;(c)样品2#;(d)样品3#

图5 烧结矿的微观结构

图6 烧结矿的矿物组成(质量分数)

2.4 烧结烟气CO的排放行为

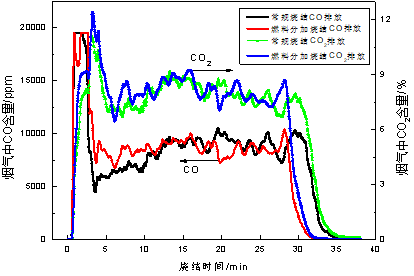

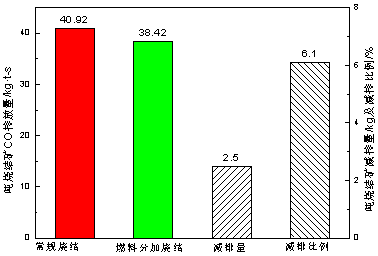

为进一步考察燃料分加技术对烧结烟气CO的减排作用,对比研究了条件1(常规烧结)和条件2(一次焦粉:二次焦粉=50:50,焦粉-0.5mm含量50%)的烧结烟气COx排放行为,其结果分别如图7和图8所示。

由图7可知,常规烧结过程和燃料分加烧结过程的CO2和CO烟气排放规律基本一致。在烧结点火阶段,CO2和CO大量排放,点火结束后CO2和CO排放趋于平缓。另外,烧结过程中CO2排放量远大于CO排放量。烧结烟气CO2主要为燃料燃烧和石灰石等物质分解反应产生的,CO主要为局部区域燃料不充分燃烧产生的。根据图8计算的CO排放量,常规烧结过程和燃料分加烧结过程每吨烧结矿CO排放量分别为40.92 kg和38.42 kg,采用燃料分加方式,每生产一吨烧结矿能减少2.5 kg的CO排放,烧结烟气CO减排效益明显。

图7 常规烧结和燃料分加烧结过程的COx排放行为

图8 燃料分加对烧结烟气CO的减排效应

3 结论

(1)细粒铁精矿烧结所用焦粉-0.5mm粒级达51.85%,粒度偏细。制粒水分8.0%、焦粉配比5.3%的优化条件下,烧结矿的成品率、转鼓强度、利用系数和固体燃耗分别为69.60%、66.03%、1.65 t∙(m2∙h)-1和54.95 kg∙t-1;

(2)通过适宜的燃料分加强化细粒铁精矿烧结,提高烧结矿产、质量指标,当二次焦粉比例为50%时,烧结矿成品率、转鼓强度、利用系数分别为70.77%、66.80%、1.71 t∙(m2∙h)-1,提升了1.68%、1.16%、3.64%,固体燃耗为54.17 kg∙t-1,降低了1.42%。

(3)相对细粒铁精矿常规烧结,采用燃料分加技术,改善了烧结矿微观结构,提高了结晶良好的针、条状铁酸钙含量,铁酸钙与磁铁矿相互交织,结构致密。采用燃料分加方式,每生产一吨烧结矿能减少2.5 kg的CO排放,烧结烟气CO减排效益明显。

参考文献

[1] 姜涛. 烧结球团生产技术手册[M]. 北京: 冶金工业出版社, 2014.

[2] Zhong Q., Liu H B , Xu L P, et al. An efficient method for iron ore sintering with high-bed layer: double-layer sintering[J]. Journal of Iron and Steel Research International, 2021. 28(11): 1366-1374.

[3] Li G H, Liu C, Yu Z W, et al. Energy saving of composite agglomeration process (CAP) by optimized distribution of pelletized feed[J]. Energies, 2018, 11(9): 2382.

[4] 范晓慧, 孟君, 陈许玲, 等.铁矿烧结中铁酸钙形成的影响因素[J]. 中南大学学报(自然科学版), 2008, 39(6): 1127-1130.

[5] 吴胜利, 韩宏亮, 冯根生. 烧结固体燃料分加技术的研究[C]//.第七届(2009)中国钢铁年会论文集(上). 2009: 551-556.

[6] 任志国, 谢华, 柳望洵, 等. 燃料分加对混合料造小球团及烧结过程的影响[J]. 钢铁研究学报, 2000, 12(2): 1-5.

[7] 张清岑, 王隆谦. 关于燃料和熔剂分加的研究[J]. 烧结球团, 1980, 5(1): 27-34.

[8] 夏玉虹, 杨绍利. 烧结燃料二次分加优化试验研究[J].烧结球团, 1998, (4): 22-25.

[9] 李强. 烧结细粒燃料分加技术研究[J].烧结球团, 2012, 37(2): 9-12.

[10] 闫小卫. 烧结燃料分加工艺优化试验研究[J]. 山东冶金, 2017, 39(3): 23-25.

[11] Wu S L, Que Z G, Li K L. Strengthening granulation behavior of specularite concentrates based on matching of characteristics of iron ores in sintering process[J]. Journal of Iron and Steel Research International, 2018, 25(10): 1017-1025.

[12] 薛方, 熊军, 石江山, 等.湿熄焦的分加对烧结生产的影响研究[J]. 烧结球团, 2019, 44(2): 9-12.

[13] Li G H, Liu C, Rao M J, et al. Behavior of SO2 in the process of flue gas circulation sintering (FGCS) of iron ores [J]. ISIJ International, 2014, 54(1): 37-42.