田 浩a ,李 玲b ,黄 森a ,春铁军a

( 安徽工业大学 a. 冶金工程学院; b. 能源与环境学院,安徽 马鞍山 243032)

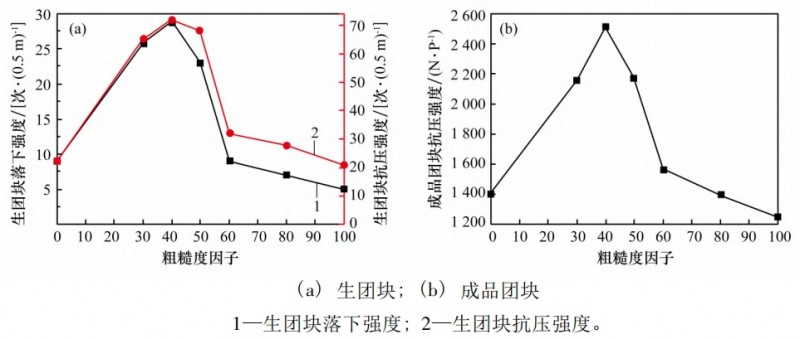

摘要: 随着铁矿资源的不断劣化,烧结返矿率逐渐上升,影响烧结矿成品率,进而增加烧结工艺的生产成本。过剩烧结返矿的利用是烧结行业面临的共同难题。本文采用返矿冷固结压块使其达到入炉要求,为烧结返矿的利用提供新途径。本文借助粗糙度因子( CF) 来反映物料中粗颗粒的相对含量,通过计算设计 7 组不同粒度组成的烧结返矿进行冷固结压块试验,检测生团块的落下强度和抗压强度以及成品团块的抗压强度等指标,研究不同粒度组成对烧结返矿冷固结性能的影响。结果表明,粗糙度因子对冷压团块质量有显著的影响,当粗糙度因子为 40时的烧结返矿具有最佳冷固结性能,其生团块落下强度为 28 次/( 0. 5 m) ,抗压强度为 72 N/P,成品团块抗压强度为 2 500 N/P。SEM 结果表明,粗糙度因子为 40 的冷固结团块具有致密的结构和较低的孔隙率。

关键词: 烧结返矿; 冷固结; 粗糙度因子; 落下强度; 抗压强度

铁矿烧结工序碳排放量约占整个钢铁流程碳排放总量的 15% ,是钢铁生产过程碳排放量的第二大工序( 仅次于高炉) [1-2]。每生产 1 t 钢,烧结工序的二氧化碳排放量约 250 kg。烧结返矿是经过整粒工序筛分后得到的粒度小于 5 mm 的烧结矿,其一般返回烧结配料处理,在烧结工序循环使用[3-4]。烧结返矿对混合料的混匀制粒具有重要作用,在混匀过程中充当制粒球核的作用,促进细粒级的矿粉黏附,有利于改善烧结料层的透气性,合理的烧结返矿占比为 20% ~ 30%[5]。但随着铁矿资源的逐渐恶化,烧结矿质量有所降低,返矿率逐渐提高,目前部分烧结厂的返矿配比高达 35% ~ 40% ,其较合理的返矿配比高出 10 ~ 20 个百分点[6]。高返矿率会造成烧结成品率降低,成本及碳排放量增加,过剩烧结返矿的有效利用已成为钢铁行业迫切需要解决的关键共性难题[7]。

目前,国内大部分钢铁企业对烧结返矿的处理与利用主要有两方面: 一是从烧结工序本身出发研究如何降低烧结返矿率; 二是将过剩烧结返矿应用于其它工艺或领域。李红等[8]研究采用提高烧结矿 FeO 质量分数、强化制粒、调整烧结点火温度等措施降低烧结返矿率,一系列措施实施后烧结返矿率平均下降 5. 9% ,但需要对现有工艺或设备进行改动,运行成本有所提高。雷浩洪[9]研究了在高铁水比冶炼条件下,用烧结返矿作转炉炼钢的冷却剂,结果发现在每吨废钢加 2 t 烧结返矿,其冷却效果优于石灰石,实现了烧结返矿的高效利用。王皎月等[10]分析了烧结返矿作为炼钢的主要原料替代废钢加入转炉的优越性,包括烧结返矿的热效应和组分能够满足热量平衡的基本功能,但由于烧结矿铁品位较低,同时 SiO2 和CaO 等成分的质量分数较高,导致炼钢过程渣量增加,同时烧结矿中 S 和 P 等有害元素也会影响钢水质量[11 - 12]。烧结返矿与成品烧结矿相比,其化学成分一致,但其粒径过小不能直接作为高炉入炉料,如果将其冷压造块使其粒径和强度满足高炉入炉炉料的要求,则可以实现烧结返矿的有效利用[13]。彭亮等[14]对铅锌矿充填料的粒度组成进行分析,结果表明: 为保证合理级配, < 1 mm颗粒质量分数不小于 35% ,10 ~ 20 mm 颗粒质量分数不超过 10% ,可以达到较好的胶结充填。甘德清等[15]研究尾砂粒度组成对充填体强度的影响,结果表明: 利用水泥包裹使适量的细粒级尾砂填充大颗粒之间的空隙,可以促进颗粒间胶结,提高试块强度。

烧结返矿粒度组成对冷固结团块性能有明显的影响,本文主要采用不同粒级的烧结返矿相互搭配,开展冷固结试验,研究不同粒度组成对烧结返矿冷固结性能的影响规律,为烧结返矿的利用提供技术支撑。

1 试验原料与方法

1. 1 试验原料

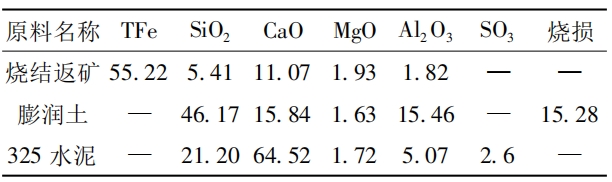

试验所用原料主要包括烧结返矿和复合黏结剂。复合黏结剂主要由 40% 的膨润土、30% 的聚乙烯醇( PVA) 和 30% 的标准 325 水泥组成。试验所用原料烧结返矿、膨润土和水泥的化学成分如表 1 所示。由表 1 可知,烧结返矿化学成分与成品烧结矿一致; 325 水泥中碱金属含量较高,且SO3 质量分数为 2. 6% 。烧结返矿的粒度组成中,< 1 mm 粒级质量分数为 15%,[1,3) mm 粒级质量分数为 35%,[3,5) mm 粒级质量分数为 50% 。

1. 2 试验方法

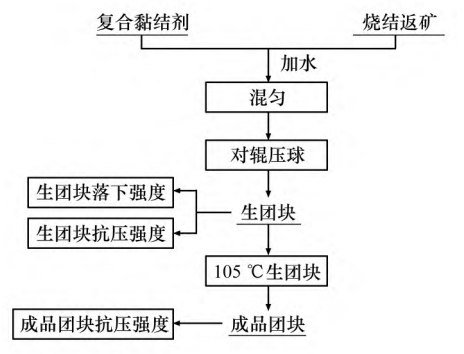

试验包括烧结返矿冷固结团块制备及强度检测和显微形貌分析。返矿冷压团块制备的主要工艺流程如图 1 所示,主要包括配料、混匀、加水搅拌、冷压成块和干燥等步骤。每 组 实 验 采 用LP—C30002型电子天平称取 2 kg 烧结返矿,另配加 4% ( 80 g) 复合黏结剂经 SYH—15 型混料机混合均匀,再加入 100 g( 控制水分 5% ) 水经 B10 型搅拌机搅拌 5 min,采用 TDXM—360 型对辊压球机在辊压 20 MPa、主轴转速 8 r/min 的条件下压制成尺寸为 18 mm × 22 mm × 32 mm 的椭球形团块。得到的生团块在 101—2AB 型电热鼓风干燥箱中于 105 ℃下干燥 12 h 至恒重,得到成品团块。

生团块落下强度的检测方法是将生团块 在0. 5 m高度处自由落下到厚度为 6 mm 的钢板上,记录破碎时的落下次数。每组测量 10 个团块取其平均值作为最终试验结果,生团块落下强度单位为次/( 0. 5 m) 。生团块抗压强度的检测方法是将生团块在 YHKC-2A 型颗粒强度测定仪上测量,记录其破裂时的抗压强度值,每组取 10 个团块进行测量,取其平均值作为最终结果,生团块抗压强度单位为 N/P。成品团块抗压强度的检测方法参照《铁矿球团抗压强度测定方法》( GB /T 14201— 93) 在 WDW—QT—10 全自动铁矿球团抗压机上测量其抗压强度,成品团块抗压强度单位为 N/P。

采用 JSM—6510 型电子显微镜对成品团块样品进行观察,分析其显微形貌。粗糙度因子( coarseness factor,CF) 反映了物料中粗颗粒的相对含量,其计算式如下。

式中: ρCF为粗糙度因子; Q 为骨料在 3 mm 筛上的累计筛余百分比,% ; R 为骨料在 1 mm 筛上的累计筛余百分比,% 。

一般 ρCF 的取值范围为 0 ~ 100,当其为 100时,烧结返矿的级配缺少[1,3) mm 的颗粒,整体粒 径 偏 粗; 当 ρCF 为 0 时,烧结返矿中没有[1,3) mm的颗粒,整体粒径偏细。

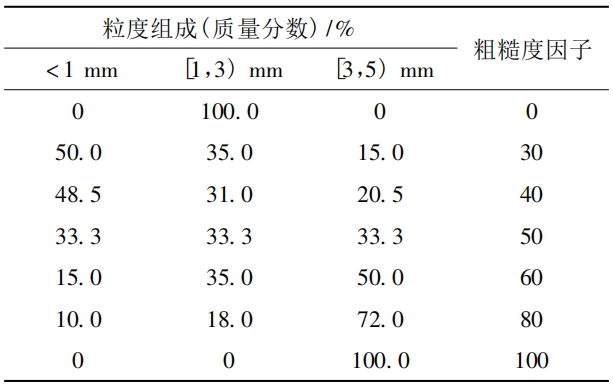

试验中,采用电子天平分别称取各粒级的烧结返矿进行混匀,依据各粒级返矿所占质量分数的不同,分为 7 组实验,依据式( 1) 计算得出各组实验的粗糙度因子,ρCF值分别为 0、30、40、50、60、80 和 100,对应关系如表 2 所示。

2 试验结果与分析

2. 1 单一粒度对烧结返矿团块强度的影响

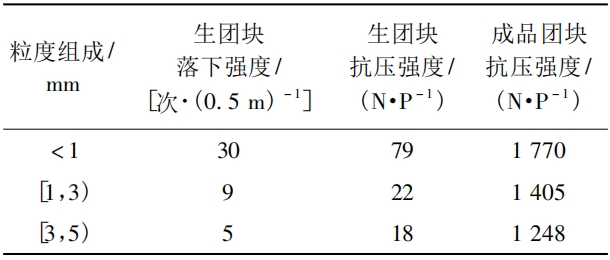

为研究不同单一粒度返矿对冷固结团块强度的影响,对三种不同粒度组成[< 1 mm,[1,3) mm和 [3,5) mm]的烧结返矿分别进行冷固结试验,结果如表 3 所示。

由表 3 可知,随着烧结返矿的粒度提高,生团块和成品团块的性能逐渐降低。采用 < 1 mm 烧结返矿进行冷固结试验可得到较好的强度,其生团块落下强度达 30 次/( 0. 5 m) 、生团块抗压强度达 78 N/P、成品团块抗压强度达 1 800 N/P,这表明[1,3) mm 烧结返矿对于冷固结团块强度起着重要作用。当采用[1,3) mm 和[3,5) mm 烧结返矿进行冷固结试验时,生团块强度明显下降,生团块落下强度分别为 8 次/( 0. 5 m) 和 5 次/( 0. 5 m) ; 抗压强度分别为 22 N/P 和 18 N/P,成品团块强度呈平缓下降趋势,抗压强度分别为 1 400 N/P 和1 200 N/P,主要是因为冷固结试验中细粒级物料可保证冷固结团块具有更致密的结构和较小的孔隙率,因而随着物料粒度的增大,强度逐渐下降。

由于烧结返矿粒级范围主要集中在[3,5) mm,因此需要调整烧结返矿的粒度组成,研究不同粒度匹配对冷固结团块性能的影响。

2. 2 不同粒度组成对烧结返矿团块强度的影响

不同粒度组成对应不同粗糙度因子( 表 2) ,粗糙度因子对烧结返矿冷固结团块性能的影响如图 2所示。由图 2( a) 可知,粗糙度因子为 0 ~ 40 时,生团块和成品团块的强度随着粗糙度因子的增加而逐渐提高,当粗糙度因子超过 40 时,生团块和成品团块的强度随粗糙度因子的增加而逐渐降低。由图2( b) 可知,当粗糙度因子从 0 增加至 40 时,生团块的落下强度和抗压强度分别由8 次/( 0. 5 m) 和21 N/P升至 28 次/( 0. 5 m) 和72 N/P,成品团块的抗压强度由 1 400 N/P 升至2 500 N/P,此阶段冷固结团块各项性能的升高趋势显著,这说明适量增加物料中粗颗粒的质量分数,有利于提高冷固结团块的各项性能。当粗糙度因子从 40 增加至 60时,生团块的落下强度和抗压 强度分别由28 次/( 0. 5 m) 和 72 N/P 降 至 7 次/( 0. 5 m) 和31 N/P,成品团块抗压强度由 2 500 N/P 降 至1 562 N/P,此阶段冷固结团块的各项性能呈显著下降趋势,这表明冷固结试验中存在粗糙度因子临界值,当超过该临界值时,冷固结团块的各项性能会恶化。分析原因认为,随着粗糙度因子的增大,其孔隙率逐渐增大,内部黏结剂的网状结构被破坏。当粗糙度因子从 60 增加至 100 时,生团块的落下强度和抗压强度分别从 7 次/( 0. 5 m) 和 31 N/P 降至 5 次/( 0. 5 m) 和 21 N/P,成品团块抗压强度由 1 562 N/P 降至1 248 N/P,此阶段冷固结团块各项性能呈平缓下降趋势。

由以上分析可知,随着粗糙度因子的增加,生团块和成品团块的强度变化趋势一致,且在粗糙度因子为 40 时,各项性能均达最佳。当粗糙度因子由 0 增加至 40 时,物料中的粗颗粒起到骨架支撑和黏附细颗粒的作用,使冷固结团块内部紧密接触,故此阶段强度逐渐升高。当粗糙度因子由 40 增加至 60 时,物料中粗颗粒含量继续升高,导致冷固结团块内部孔隙率增大,结构松散,此阶段强度急剧恶化。当粗糙度因子由 60 继续增加 至 100,冷固结团块内部结构变化不明显,此阶段强度下降趋势平缓。综上,试验中控制物料的粗糙度因子为 40 以保证较好的冷固结性能。

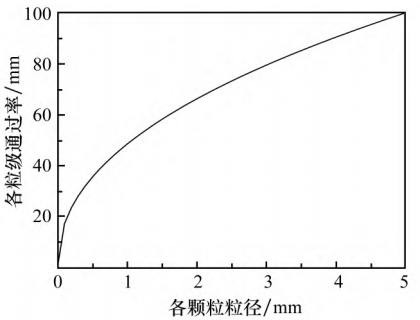

参照建筑行业对混凝土进行骨料的级配优化可知,合理的骨料级配可得到较小的孔隙率和稳定的团聚结构,从而最大限度发挥骨料的骨架与稳定作用[16]。同理,合理的返矿级配可提高其冷固结团块的性能。最大密度曲线理论作为常用的级配理论,被应用于各个领域,其核心是以不同粒度组成混合达到最大密度的效果。最大密度曲线是以大量实验为基础提出的一种理论曲线,经大量学者研究和改进[17],得到级配曲线如图 3 所示,表达式如式( 2) 所示。

式中: Pi 为各粒级的通过率,% ; di 为各颗粒粒径,mm; D 为最大颗粒粒径,mm,一般取 5 mm。

依据级配曲线表达式,将烧结返矿各颗粒粒径,即 1 mm 和 3 mm 代入级配曲线表达式,计算得到返矿最佳级配 <1 mm 粒级质量分数为 48. 5%、[1,3) mm 粒级质量分数为 31%、[3,5) mm 粒级质量分数为 20. 5% ,代入式( 1) 计算该级配的粗糙度因子为 40。综上所述,由试验结果和最大密度曲线理论解释发现,采用烧结返矿进行冷固结造球试验时,其最佳粒度组成 < 1 mm 为 48. 5% 、 [1,3) mm 为 31%、[3,5) mm 为 20. 5% ,其对应的粗糙度因子为 40。

2. 3 烧结返矿冷固结团块的显微形貌分析

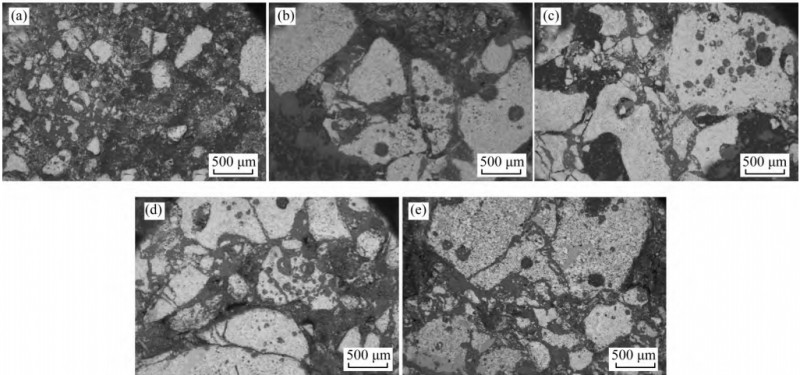

选取最具有代表性的试样进行扫描电镜( SEM) 分析,观察冷固结团块内部的显微形貌,结果如图 4 所示。

由图 4 ( a) 可知,冷固结团块内部颗粒间隙小,有利于黏结剂填充,使颗粒间连接致密,孔隙率降低。但该条件下冷固结团块强度主要依靠黏结剂的黏结力保证,颗粒之间无法互相填充和镶嵌,当黏结剂不足或失效时,会导致其强度性能急剧下降。由图 4( b) 可知,冷固结团块内部颗粒间隙增大,出现少量孔洞,黏结剂无法完全填充其内部间隙,导致孔隙率增大,影响冷固结团块性能。由图 4( c) 可知,冷固结团块内部黏结剂分布不均匀、颗粒间隙继续增大,且有部分大颗粒被 压 碎,在其内部产生新的裂缝和孔洞。由图 4( d) 可知,冷固结团块内部出现少量大颗粒与小颗粒相互镶嵌的结构,但整体以大颗粒居多,且部分大颗粒被压溃产生新的裂缝和孔洞,导致小颗粒和黏结剂无法填充这些裂缝和孔洞,故该组返矿级配不能保证冷固结团块具有最佳性能。由图 4( e) 可知,冷固结团块内部整体呈大颗粒与小颗粒相互填充和镶嵌的结构,大颗粒在内部起到骨架支撑作用,小颗粒和黏结剂填充在大颗粒之间,使冷固结团块结构致密,孔隙率降低,从而该组返矿级配可保证其具有最佳性能。

( d) < 1 mm、[1,3) mm、[3,5) mm 粒级质量分数分别为 15% 、35% 、50% ; ( e) < 1 mm、[1,3) mm、[3,5) mm 粒级质量分数分别为 48. 5% 、31% 、20. 5%

3 结 论

( 1) 单因素实验结果表明,随着返矿粒度逐渐增大,冷固结团块的内部间隙增大,团块各项性能恶化。

( 2) 采用不同粒度组成( 粗糙度因子) 返矿冷固结造球试验结果表明,随着粗糙度因子的增大,团块大颗粒含量逐渐提高,间隙增大。团块内部细粒级颗粒依靠黏结剂填充在大颗粒间隙中,以此保证团块强度。当粗糙度因子为 40 时,冷固结团块具有最佳性能。

( 3) 由试验结果和最大密度曲线理论可知,烧结返矿冷固结最佳粗糙度因子为 40,SEM 结果表明,冷固结团块内部的裂缝和孔洞越少,颗粒间互相镶嵌、互相填充,结构致密。

参考文献:

[1] 叶友斌,邢芳芳,刘锟,等 . 我国钢铁企业二氧化碳排放结构探讨[J]. 环境工程,2012,30( S2) : 224 - 227.

[2] JIANG Xi,PEI Yuandong,HAN Hongliang. Progress of iron ore sintering technology[J]. Science & Technology Review,2011,29( 15) : 70 - 74.

[3] 于原浩,陈衍彪,刘燊辉,等 . 烧结返矿分布及形成机理研究[J]. 江西冶金,2021,41( 5) : 1 - 7.

[4] 王喆,安钢,刘伯洋,等 . 烧结返矿粒度分布对烧结矿质量影响研究[J]. 烧结球团,2017,42( 4) : 6 - 9.

[5] 王兆才,周志安,何国强,等 . 基于返矿分流的烧结强化制粒技术研究[J]. 烧结球团,2018,43( 4) : 12 - 16.

[6] 裴生谦 . 降低烧结矿返矿率攻关实践[J]. 中国冶金,2011,21( 5) : 28 - 30.

[7] 王静波,吴凤霞,李发展 . 降低烧结返矿率的途径与实践[J]. 烧结球团,2003,28( 4) : 53 - 55.

[8] 李红,余珊珊,郑俊平,等 . 降低武钢烧结返矿率的生产实践[J]. 武钢技术,2015,53( 3) : 1 - 3.

[9] 雷浩洪 . 烧结返矿在高铁水比炼钢中的应用[J]. 河北冶金,2020( 9) : 39 - 43.

[10] 王皎月,龚波,张琦,等 . 烧结返矿替代废钢冶炼技术研究[J]. 四川冶金,2014,36( 4) : 1 - 4.

[11] 徐在培 . 磷、硫元素对钢水成分的影响[J]. 一重技术,2006( 5) : 74.

[12] 袁方明,王新华,杨学富 . 钙含量对钢水流动性的影响[J]. 钢铁钒钛,2006( 1) : 27 - 32.

[13] 李映,曹懿,聂浩,等 . 超声波法表征烧结返矿冷压块的固结程度[J]. 中国冶金,2022,32( 1) : 21 - 26.

[14] 彭亮,康瑞海,姚中亮,等 . 杜达铅锌矿充填骨料粒级组成分析研究[J]. 矿业研究与开发,2016,36( 10) : 54 - 58.

[15] 甘德清,韩亮,刘志义,等 . 尾砂粒级组成对充填体强度特性影响的试验研究[J]. 化工矿物与加工,2017, 46( 4) : 57 - 61.

[16] 彭浩 . 基于骨料级配优化的混凝土配合比设计方法研究[D]. 北京: 北京建筑大学,2014.

[17] 陈忠达,袁万杰,郑启东 . 级配理论应用研究[J]. 重庆交通学院学报 . 2007,29( 9) : 111 - 114.