郭会良 纪召毅 玄振法 刘荣

(山东泰山钢铁集团有限公司 山东济南 271100)

摘要:本文通过研究重点说明了烧结过程中水分的变化、作用和控制手段,研究表明,结晶水在分离时可分为量积累阶段、高速反应阶段和残留反应阶段,同时水分在烧结过程中可起到降尘作用、制粒作用、导热与保温作用、润滑作用和助燃作用,对于水分的控制,要提高添加精度、控制添加位置,同时适当采用蒸汽代替水分的添加。

关键词:水分;蒸发;导热;控制

1 前言

烧结过程是将含铁物料与其他辅助材料混合成制粒小球,并在一定温度下将其点燃,使其中的燃料燃烧并发生物理化学变化的过程,从而生成了具有一定冶金性能和物理化学性能的烧结矿。

在这一过程中,水分是重要的原材料[1],不仅辅助物理化学变化的发生,同时也能参与反应,影响烧结过程。秦峰等研究了混合料水分对烧结过程的影响,从含水量大小方面阐述了透气性、热量损失等方面的各种关系,陈东峰[2]等研究了超厚料层水分的变化,即随着温度的升高水分出现增长和下降的趋势,吴晓峰[3]等研究了水分添加的最佳含量和位置,上述研究都对水分进行了重点说明,但是未对水分的变化、作用和控制进行系统研究。本文以水分为对象,重点研究了水分的作用和控制,填补了国内外对此方面研究的空白。

2 烧结过程中水分子的变化

混合料中大部分水分以液体形式存在[4-5],其变化过程主要为气化和液化,气化是液体形式的水分转化成气体形式,这一过程也被称为蒸发、干燥等。液化是指气体形式存在的水蒸气转化成液体形式存在的水,大都发生在烧结料层中的过湿层,又被称为冷凝过程。水的气化和液化属于物理变化过程,是游离水主要的变化形式,而对于混合料的结晶水在高温下会产生晶型的破坏,从而生成游离水分子,这一过程为化学变化。

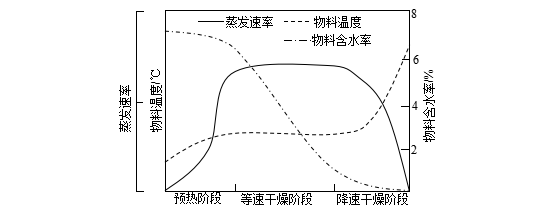

图1水分的蒸发特性

游离水的蒸发过程可分为三个阶段,分别为预热阶段、等速干燥阶段和降速干燥阶段。预热阶段是指当热气体初步与混合料接触时,在一段很短时间内,蒸发过程进行得较为缓慢,物料含水量没有多大变化,但物料温度却有了明显的升高。该阶段主要发生于烧结分层中的干燥层,在过湿层的上部也有少量分布。物料达到蒸发平衡的温度时,吸收热的量均匀转化成蒸发热,水分以等速进行蒸发,这段时期通常称为等速干燥阶段,在达到临界湿度以后就进入降速干燥阶段,干燥速度逐渐变小,而物料逐渐被加热,气体与物料温度差较小。

水分的蒸发特性曲线见图1,对于蒸发速率来讲,在预热阶段虽然热量大都用于加热混合料,但是温度提升后对于水分的蒸发有利,因此,在该阶段其蒸发速率出现缓慢增长的趋势。达到等速干燥前期时,蒸发速率达到最大值,并保持相当长一段时间,直到水分低于1%,此时进入降速干燥阶段。降速干燥阶段中物料含水率较低,温度较高,但由于此时游离水主要集中在颗粒内部,蒸发过程受限于颗粒的阻挡,使得蒸发速率逐步降低,直至水分全部蒸发完毕后蒸发速率降至零。对于物料的含水率,在预热阶段由于缓慢增长的蒸发速率,其出现小幅度下降现象,达到等速干燥阶段时,蒸发速率达到最大值,物料的含水率出现大幅度下降,直到降速干燥阶段,含水率下降趋势放缓,最终达到最低值。物料温度与含水率的变化趋势相反,在预热阶段,大量热量用于加热物料,使得物料出现短暂的升温现象,在等速干燥阶段,由于热量全部用于蒸发水分,物料的温度出现平稳期,水分低于1%时,热量的供给大于蒸发的消耗,大量的热重新用于加热物料,此时处于降速干燥阶段,物料温度迅速升高。

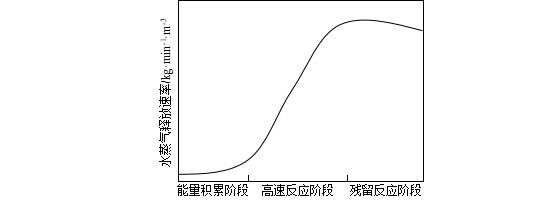

图2 结晶水分离的分段情况

在褐铁矿脱结晶水的过程中会伴随着颜色的变化,褐色或灰色的褐铁矿逐渐转化成红色或红棕色,此外,质地变得疏松。该化学变化产生的水分子为游离水,在高温环境下会迅速转化成水蒸气,游离水在存在时间约为1~2s。在游离水转化过程中会产生瞬间的低温现象,这种现象主要发生在颗粒表面,当游离水析出时一般处在颗粒表层或表层缝隙中,此时为液体状态,外界的高温使其瞬间汽化,水分会吸收大量的相变热,进而产生瞬间低温,温度会下降10~20℃,随即消失。

除了褐铁矿外,几乎所有的结晶水在与矿物分离时都表现出一定的共性,根据特点的不同可将该过程分为三个阶段,分别是能量积累阶段、高速反应阶段和残留反应阶段,见图2。结晶水的脱离需要一定的能量,这部分能量用于断裂彼此连接的氢键或能量更高的化学键,因此,当升高的一定温度时物料持续吸热来积累能量,此时结晶水的脱离缓慢,仅在矿物表面有少部分脱离。随着温度的升高,矿物积累的能量大于化学反应的活化能,结晶水的脱离进入高速反应阶段,该阶段水蒸气的释放速率呈指数型升高,并能持续较长的时间,约有80~90%的结晶水在此阶段脱离。反应到末期时,矿物中的结晶水含量较少,且与矿物结合较为紧密,温度的升高对于水蒸气释放速率的提升效果缓慢,转而出现下降趋势,称为残留反应阶段。该阶段物料虽然具有较高的温度和较快的水蒸气释放速率,但是残留的结晶水较少,整体释放的水分总量不到结晶水总量的10%。

3 水分在烧结中的作用

水分是烧结工艺中重要的原材料之一,为保证烧结的正常运行,混合料中水分一般在6~9%之间,水分是稳定产量、提高质量的重要参数。在烧结工艺中,水分主要有以下五个作用,分别是降尘作用、制粒作用、导热与保温作用、润滑作用和助燃作用。

3.1 降尘作用

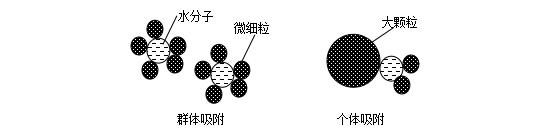

水分作为液体具有流体的所有特征,其黏度就是起到降尘作用的重要原因。当物料中混合一定的游离水时,微细粒由于具有巨大的表面能会率先吸附于水分子表面,水的黏度也使得这种吸附更加紧密。当空气流动时,作用在微细粒的力不变,但微细粒与水分子之间的作用力使得微细粒与水分子紧密结合,难以使该整体共同移动,进而阻止了微细粒的悬浮。水分子与颗粒之间的吸附方式主要有两种,分别是群体吸附和个体吸附,见图3,群体吸附是大量微细粒共同吸附在水分子表面,两者成为一个整体,增加了颗粒的粒度和重力;个体吸附是微细粒吸附在水分子表面后,水分子又吸附了更大的颗粒,三者之间的作用力较强,在一定外力作用下也较难分离。在群体吸附和个体吸附的作用下,微细粒的粒径得到了提升,重力大大增加,可有效降低烧结过程中的粉尘现象。

图3 水分子与颗粒的吸附方式

3.2 制粒作用

烧结工艺的混合制粒环节是将多种烧结原料均匀分散并使粒度较小的微细粒团聚形成粒度较大的制粒小球。制粒小球的大小和粒度分布是影响烧结质量的重要因素,在这一过程中,水分主要起到连接微细粒的作用。

水分具有一定的黏度,在混合料中水分可强烈吸附在颗粒的表面,尤其是对于微细粒的吸附单位面积上的作用力更大,而微细粒的重力较小,很容易与水分子一起移动。在移动过程中,更多的微细粒彼此黏结,在重力作用下相互挤压,将过多的游离水排斥到集合体的表面,使得集合体内部压实,密度升高,强度提升,而被挤压到表层的游离水再一次吸附微细粒,进而使集合体分层长大。若在制粒过程中无水分的参加,微细粒之间很难产生相互作用力,就不会产生颗粒的长大,制粒效果就难以实现。

3.3 导热与保温作用

水分在烧结过程中的另一作用是导热或热传导,两个相互接触且温度不同的物体,或同物体的各不同温度部分间在不发生相对宏观位移的情况下所进行的热量传递过程称为导热。从微观角度看,导热是依靠组成物质的微粒的热运动传递热量的,温度较高时有较高的能量,这些微粒和低温部分较低能量的微粒相互作用(碰撞、扩散等)就形成了导热,正是原子和分子的这些运动维持着热传导的进行。可以认为,热传导是由于物质粒子间的相互作用而导致的从高能级粒子向低能级粒子的能量传输。

在烧结工艺中,导热是能量传递的重要方式,只有导热系数较高的物质才能将大量的热传递给目标产品,而导热系数较低,会使得热量损失较大,能耗较高。常温下,水的导热系数为0.62W/m·K,而对于块状铁矿石导热系数一般在5W/m·K以下,但是烧结工艺中铁矿石多为颗粒状,并夹杂了大量熔剂、副产品等物质,使得实际的导热系数远低于水分。当固体燃料燃烧后,水分吸热,在分子的运动下将热量传递给其他水分子或矿物,当温度高于露点温度后水分蒸发,由液体导热转变成气体导热。水分的导热在过湿层内表现的较为强烈,过湿层内温度梯度较大,水分较多,上部的热量传递后首先加热颗粒表面的水分,使得过湿层上表面温度急剧升高,导热增加,在高温下水分子运动加快,进而将热量传递给内部的混合料。

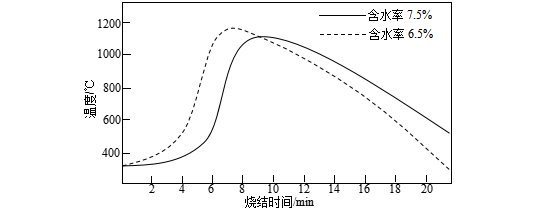

水分在导热过程中还能起到保温或蓄热的作用,该作用主要取决于水具有较大的比热容,物理学中比热容是指在没有相变和化学变化时,单位质量的物体温度升高1K(℃)时所吸收的热量。一般认为,水的比热容为4.2kJ/kg·℃,水蒸气的比热容为1.85kJ/kg·℃,而烧结混合料组成成分较为复杂,比热容并非定值,一般认为在0.75~2.15kJ/kg·℃之间。在同样的加热条件下,比热容大的物质升温和降温速度较慢,可保持较长的高温时间,而比热容较低的物质虽然升温较快,但降温也较快,很难有足够的高温时间使混合料充分反应。不同水分的混合料在相同条件下的温度变化如图4。

从图4中可以看出,含水率不同的两种物料烧结过程中温度变化有较大差异,含水率低的物料平均比热容较小,相同条件下升温速度较快,且最高温度较高。物料达到最高温度时表明此时处在燃烧层,随后随着燃烧的终止,体系温度迅速下降,热量通过热传递被高温气体带走。当含水率较高时,整体比热容较大,升温速率较慢,且最高温度较低,但是高温保持时间较长,物料温度下降速率缓慢。因此,适当提高含水率可强化物料的烧结指标,相应降低燃耗。

图4 混合料含水率与温度变化的关系

利用水分具有较大比热容的性能,也可起到蓄热的作用,当热空气与水分接触时,升高同样的温度水分可以吸收更多的热量,而且在水分相变过程中也需要巨大的相变热,这些热量积累在水蒸气内,随着水蒸气的移动进入下层低温区域。在低温区域内,水蒸气与周围环境存在温度梯度,可使得热量向四周传递。此外,在使用烟气循环工艺时,富集在水蒸气中的热量可随烟气再次回到料层内,保证热量的利用效率。

3.4 润滑作用

烧结过程中经常出现透气性较差的现象,通常的应急方法是降低料层厚度来减少物料对空气的阻力。料层透气性较差的宏观原因是物料的粒度分布不均匀,尤其是细粒级产物较多,容易填充在缝隙中,导致空气通道变窄或堵塞;微观原因是料层内颗粒的粗糙度较大,当空气通过时,颗粒表面的棱角或凹陷使得空气产生漩涡,进而增加了空气阻力。

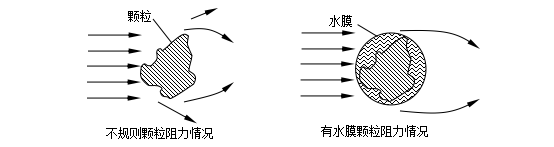

如图5是不同颗粒对空气阻力的情况,粗糙颗粒在受到空气的冲击时,空气容易在颗粒尾部产生散射现象,仅有少部分空气流能绕过颗粒。而当含水率较大时,水分可包裹不规则的颗粒,使得颗粒表面光滑,空气通过时可顺利产生绕流,极少存在气体散射现象。水分对不规则颗粒进行包裹并减少通过空气阻力的现象称为水分的润滑作用。润滑作用的产生主要是由于水分属于流体并具有一定的黏性,可在颗粒表面包裹形成一定厚度的水膜,水膜同时具有固体和液体的性质,在水膜内部与颗粒接触的区域,由于外层水膜的压力和水分子与颗粒表面的黏度,使得内层水分子定向排列,这些水分子失去了流动性,具有固体的性质。而外层水膜仅仅通过水分子之间的黏度保持连接,彼此作用力较小,仍具有一定的流动性,但是这些水分子会根据物料表面的形状和自身受到的重力自发形成流线型,大大降低了颗粒表面的粗糙度。

图5 不同颗粒的阻力情况

虽然水膜具有一定的润滑作用,但是当水分较多时容易使得细粒级颗粒产生泥化现象,这些泥化颗粒流动性较强,可堵塞大颗粒之间的缝隙,从而失去润滑作用,导致料层透气性大大下降,此外,大量水分子聚集也能通过毛细现象渗透到各个气孔中,进一步恶化透气性。因此,为了确保润滑作用通常将混合料中水分保持在7.2~8.0%之间,当混合料粒度较大时可适当提高水分。

3.5 助燃作用

水分在烧结过程中的另一作用是助燃作用,即水分能使得燃料(多指固体燃料)燃烧更充分、热量释放更多。在能量转化角度来看,反应前固体燃料主要有化学能,而反应后的能量主要有反应产物的化学能、释放出的热能、光能等,反应前后的能量是相等的。当固体燃料中水分较少时,燃烧过程中会产生明亮的火焰,反应后的能量有一部分以光能的形式散失,而烧结时理想的能量分布是释放的热能越多越好,光能的增加势必会降低热能的释放。当固体燃料中含水率较多时,会降低燃烧的剧烈程度,使得热量均匀释放,保证热量的利用率,而且水分使得燃料燃烧呈现暗淡的颜色,光能释放较少,相对热能的释放较多。

C+H2O=CO+H2

在化学反应角度来看,当有水分存在时,固体燃料会与水蒸气发生化学反应,生成可燃气体一氧化碳和氢气,俗称水煤气,这样使得单独的固体燃料变成两种气体燃料,在条件相同的情况下,气体燃料的燃烧程度大于固体燃料,因此,能释放出更多的能量。

除了上述功能外,水分在混合制粒阶段还可以起到消化生石灰的作用,生石灰作为碱性溶剂有助于强化制粒,与水反应后生成氢氧化钙可增加混合料的粘性,使制粒小球的平均粒径提升。在布料阶段,水分也有助于物料的偏析和密实堆积,当水分较低时,粗细颗粒分散不均匀,且易产生粉尘,松散程度较高,随着水分的增加细颗粒产生彼此粘结现象,颗粒之间密实程度升高,有助于产量的提升。在冷却阶段,水分也可看成是特殊情况下的冷却剂,可利用较大的比热容和相变热吸收烧结矿中的热量。因此,水分在烧结过程中的作用是多方面的,烧结工艺的各项指标都与水分的控制有极大关系。

4优化水分作用的措施

烧结过程中的水分是与燃料同等重要的参数,不仅对烧结质量指标产生影响,与产量、工艺控制等指标也有明显对应关系。因此,明确水分与各参数之间的影响规律并加以利用是水分合理利用的重要途径,对于水分的优化措施主要有以下几个方面。

4.1 稳定与合理控制水分

在烧结过程中,“水碳稳定”是保证产质量的重要前提,水分的稳定就是确保其波动在可控范围之内,或波动越小越好。根据原料的不同,混合料的最佳水分存在一定差异,如混合料中磁铁矿较多时可适当增加水分,而褐铁矿较多时可降低水分。此外,水分的添加还需要考虑对制粒过程的影响,制粒的好坏直接影响烧结工艺指标,目前强化制粒的手段中除了熔剂、原料等规范配加量、调整工艺参数外就是合理添加水分,将水分的添加精确控制,降低其波动范围。一般不同烧结工艺混合料中水分在7.1~8.0%(个别工艺可能超出范围)之间,而正常的波动范围要控制在±0.15%或更低。

合理控制水分不仅在总量上,更在各个工序上将水分精确控制,如布料时的水分为7.5%,在一混阶段水分就不能控制在7.5%以上或等于7.5%,虽然总量上水分没有超标,但是对于某个工序来说很难达到正常生产的工艺参数。因此,综合考虑水分的影响,当布料阶段的水分的为a%时,制粒工序的水分在(a-0.2)%左右,一混工序的水分在(a-0.5)%左右,而若各工序精确度较差时尽量通过加减前端工序的水分来保证最终水分的稳定。

4.2 精确控制加水位置和方式

加水位置是影响工艺参数的重要因素之一,目前烧结工艺中加水位置一般有生石灰消化器、混合皮带、一混、制粒、预热器、烧结料面等多种,对于加水位置的选择应根据生产工艺和原燃料情况综合考虑。加水位置中影响最大的一混和制粒阶段,经验表明,一混多加水,可便于混合料的分散和初步制粒,二混少加或不加水,有助于延长制粒时间,强化制粒效果,通常在一混阶段就添加所有水分的80%左右。对水分的添加方式变化最为敏感的为一混,一混中分散加水优于集中加水,滴状加水优于柱状加水,因此,在一混阶段常用硬质管道深入混料桶内分散滴状加水,且混料桶前端加水量大于后端加水量。而对于制粒阶段,通常在前端采用雾状水或低压水,有助于制粒小球的长大。

4.3 适时使用热水或蒸汽代替常温水

在烧结过程中,热量是其进行烧结反应的重要能源,只有在足够的温度下各种物理化学反应才能有序进行,而反应的热量除固体燃料产生的燃烧热外还有一部分来自于水分,这些水分产生热量的外在表现形式为预热混合料的温度。据统计,混合料预热温度每升高1℃,固体燃耗下降0.03~0.05%。预热混合料常用的方式是用蒸汽或热水在布料前对其进行加热,这些水分会转移到混合料中,因此,需要结合整体工艺保证水分的平衡。在混合制粒阶段,也常采用热水代替常温水的方式来提高整体料温,同样取得较好的效果。但是,并非热水或蒸汽的温度越高越好,热水或蒸汽需要用外部加热装置进行加热,同样消耗了能量,而在对混合料进行预热时会产生热量的散失,能量利用效率有所下降,而且,混合料温度过高会导致水分蒸发严重,对水分的稳定是不利的。因此,在使用热水或蒸汽对混合料加热时,最适的加热温度为70~80℃。

参考文献:

[1] 秦峰,周鹏飞,陈强等,混合料水分对新钢铁矿烧结的影响[J],烧结球团,2016,41(03):17-21.

[2] 陈东峰,胡夏雨,黄发元等,超厚料层烧结过湿带水分变化的试验研究[J],中国冶金,2012,22(09):34-37.

[3] 吴晓峰,匡式文,张佳华等,烧结混合料加水控制策略分析与应用[J],山东冶金,2009,31(03):49-51.

[4] 郭会良,纪召毅,亓磊等,矿粉中的四种水分对球团生产的影响[J],山东冶金,2020,42(5):27-30.

[5] 郭会良,胡自明,亓振宝等,烧结生产新工艺的简介及对比[J],山东冶金,2021,43(1):1-3.