张学锋1, 闻亦昕1, 熊大林2, 龙红明3

(1.安徽工业大学计算机科学与技术学院,安徽 马鞍山 243032; 2.首钢自动化信息研究院,河北唐山 063000; 3.安徽工业大学冶金工程学院,安徽 马鞍山 243032)

摘 要:针对烧结工艺 FeO 预测准度问题,提出一种基于机器学习的预测模型。通过对机尾断面温度数据的采集和处理,建立包含多个特征的数据集。采用基于 MIV(平均影响值)的特征选择方法,筛选出对预测模型权重占比较高的特征。使用 Bi-LSTM(双向长短时记忆神经网络)算法对生产工艺数据进行训练和测试,得到高精度的预测模型。通过实验验证了该模型的预测效果,并与其他神经网络模型方法进行了比较,比较结果表明该模型具有较高的预测精度和实用性。在企业误差允许的范围内,准确率达90.2%,因此可以为智能烧结技术的应用和烧结质量的控制和优化提供重要的参考。

关键词:智能烧结;预测模型;烧结矿 FeO 含量;大数据;神经网络

中国大多数钢铁企业都配备了完整的烧结等炼铁工艺数据采集和存储系统[1]。系统中积累了大量 烧结生产数据,但相关数据尚未得到充分挖掘与分析。在大数据智能技术的高速发展背景下,研究人员可以利用机器学习、深度学习等方法分析烧结工艺数据并发掘其相关性,将大数据智能化技术与冶金理论和烧结生产经验深度融合[2]。本研究旨在面向智能烧结的机尾断面烧结矿 FeO 预测展开深入研究。如今钢铁企业对于烧结矿 FeO含量的判断与检测已愈发自动化与智能化[3]。然而,由于烧结现场环境差、信息延迟等因素,烧结矿中 FeO 含量测定结果的准确性和稳定性不够,给烧结过程的及时控制带来了巨大困难。根据烧结过程的原理和经验,烧结机尾断面的温度特征信息与烧结矿质量及 烧结矿 FeO 含量密切相关[4]。众多研究证明红火层的分布情况、气孔大小以及烧结矿轮廓等图像特征信息与烧结矿特性息息相关,但烧结机尾断面温度分布特征与烧结矿特性之间存在更紧密的联系[5]。想要精确地预测 FeO 的含量,需要更加智能的处理算法。

随着大数据智能化技术的提高,各钢铁企业在提升产品质量,降低工业成本等方面有了更新更高的要求。通过研究相关参考文献发现,唐珏等[6]学者在烧结系统全链条数据治理、智能配矿、烧结状态质量智能预测、烧结状态质量综合评价与优化等智能化烧结技术方面开展了系统工作。刘荣贵等[7]学者开发 Web发布及云端交互子平台实现了涟钢所有铁前工艺数据的移动互联和云端处理。而在烧结过程中,FeO 的含量作为衡量烧结矿质量的重要指标之一,除了对烧结矿的还原性和烧结过程的能耗产生影响之外,它还对高炉的间接还原和燃料比等方面有一定的影响。随着大数据分析计算技术和人工智能技术的不断进步,许多学者已经开始采用机器学习等方法对烧结矿中的 FeO 含量进行预测,以实现科学指导生产的目标。 张智峰团队[8]使用MIV-GA-BP神经网络模型对烧结矿中FeO 含量进行预测,在误差 ±0.5% 的 范围内准确率达到87.9%。蒋朝辉团队[9]提出基于模糊推理和 R-CLSTM 的烧结过程 FeO预测模型,能确保烧结过程平稳运行。张乐文团队[10]以加权支持向量机(WSVM)为基础,提出了一种用于预测 FeO 含量和转鼓指数的回归估计方法,有利于技术人员对烧结过程做出合理的调控。吉训生团队[11]提出了一种改进的萤火虫算法不仅提高了网络学习的速度,还显著提升了模型的预测精度。

本文提出一种通过获取智能烧结系统中机尾红外热成像图像并建立 Bi-LSTM 神经网络 FeO 预测模型。系统采集了大量的机尾断面烧结矿温度样本数据,并通过特征提取算法和分步模型构建,建立了准确可靠的烧结矿 FeO 预测模型。通过实验与生产现场的调试使用证明了该预测模型是实现烧结矿FeO 含量预测的途径之一。

1 数据分析

1.1 数据来源

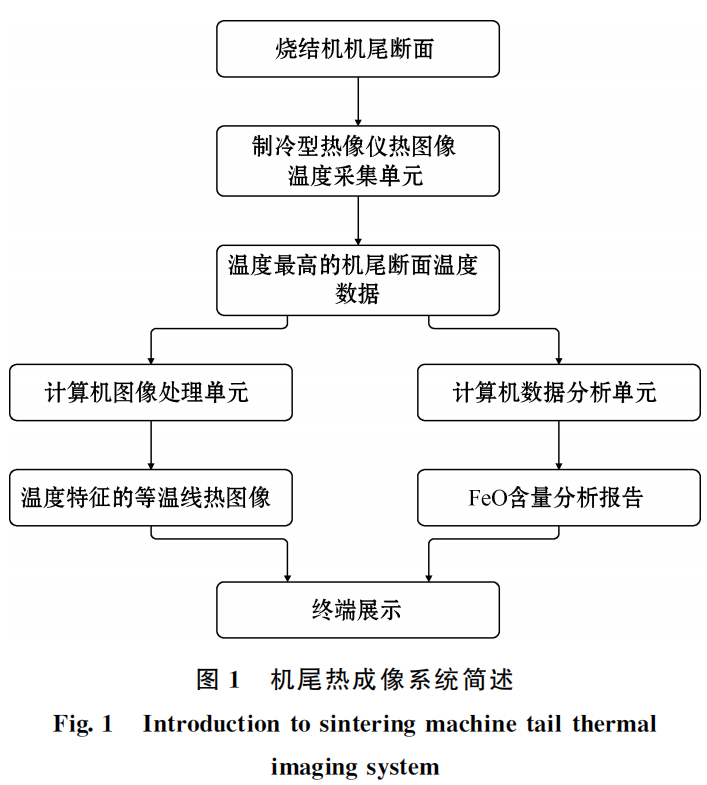

烧结机尾断面图像蕴含了烧结丰富的信息[12], 如烧结矿 FeO 含量、转鼓指数、垂直烧结速度及横向的均匀性等,如果能有效提取并应用对烧结生产意义重大[13]。如图1所示,在智能烧结系统中,机尾断面红外热成像系统采用制冷型热像仪热图像温度采集单元,捕获台车在倾倒物料的整个周期中温度最高的机尾断面,随后计算机图像处理单元机尾断面温度数据进行处理,采用数字图像处理技术,将温度数据转换成热图像并使其具有温度特征。

烧结矿断面周期循环,当最清晰完整断面图像呈现时,即认为该时刻断面为最佳机尾断面图像出现时,因为烧结矿的卸下一瞬间是伴随着复杂的物理化学变化的过程[14],在种种因素的影响下并不能保证刚好下落,时间方面可能提前也可能滞后,因此传统根据标定台车车轮在轨道上位置,台车长度和运行速度计算出控制摄像选取断面图像的周期的方法并不适用现场生产环境。本文采用计算机尾运动断面图像序列差分的方法[15-16]选取最佳断面。

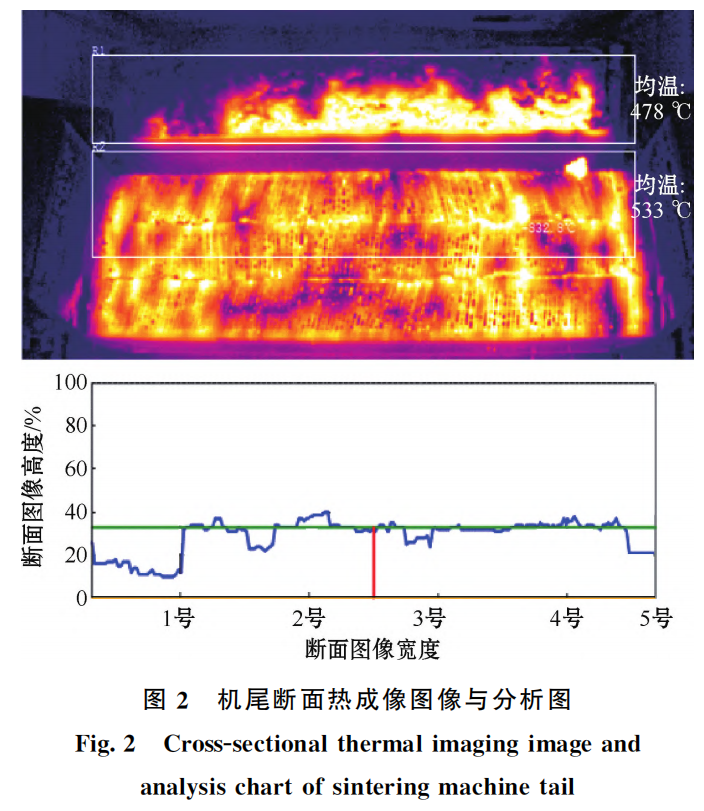

由图2所示,当最佳断面捕获成功后,分析得到机尾热成像图像的温度数据,由此获得主要的机尾断面特征参数有最高温度、最低温度、平均温度以及间隔为100℃的温度间隔区间占比。

1.2 数据处理

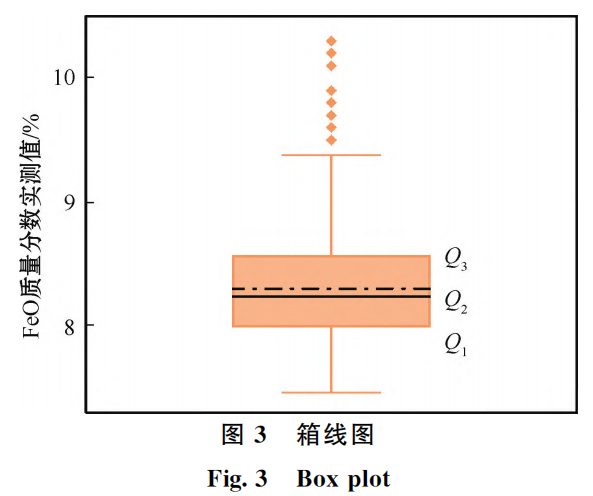

在日常企业生产中,生产人员每日使用化学检测法检测烧结矿 FeO 含量4~5次,并传输至系统后台进行处理:将实测时间与最接近实测时间的温度断面数据形成对应并存储,为模型的训练做数据基础。而企业生产数据虽然由自动装置收集而成,但实际生产过程却可能由于生产异常、停机检修等情况产生损失信息的现象,所以须对异常信息值区分情况处理[17]。在异常值处理中,本文选择采用箱线图算法。

在图3箱线图中,异常值通常是指离群点(Outlier),即远离箱体的数据点[18]。箱线图中的“whisker”线条可以帮助识别异常值。箱线图中的“whisker”线条通常被定义为1.5倍的四分位 距(Q3~Q1)或者2倍的标准差。超出这个范围的数据点被认为是异常值[19]。在本研究中,设定箱线图中的“whisker”线条定义为1.5倍的四分位距,那么位于上下“whisker”之外的数据点被认为是异常值。在这种情况下,若数据点的值大于 Q3 +1.5× (Q3-Q1)或者小于Q1 -1.5×(Q3 -Q1),那么它就被认为是异常值[20]。需要注意的是,箱线图只能帮助初步识别异常值,并不能确定它们是否真的是异常值。如果遇到异常值,需要仔细检查数据的来源和收集方式,以确定它们是否真正反映了数据的异常情况。因此,研究中将箱线图处理结果与现场工作人员的生产经验相结合最终得到目标数据。

1.3 特征选择

MIV 算法是一种特征选择算法,用于从大量特征中筛选出最有价值的特征。它主要用于决策树算法中,通过计算每个特征对决策树划分的贡献来评估特征的重要性,然后选择最重要的特征作为划分依据[21]。MIV 算法的核心思想是通过计算特征在决策树中的信息增益,来评估特征的重要性。信息增益表示在给定特征的条件下,将样本集分成不同类别所获得的信息量。如果一个特征的信息增益越大,则说明它对决策树的划分越有价值,也就越重要。

具体计算过程如下:

(1)使用原始数据训练一个正确的神经网络。

(2)在训练完成后,对训练X中的各个指标数据加和减10样 % 本 ,形 X成进2行个变新动的 ,将样本 X1和 X2。

(3)将 X1和 X2重新输入到训练完成的神经网络中,得到变动后的2种结果 P1和 P2。输出 (4)求 P1和 P2的差值,为变动该自变量后对产生的影响变化值。

(5)将变化应变 值按观测例数平均得出该自量对于量的 MIV 值。

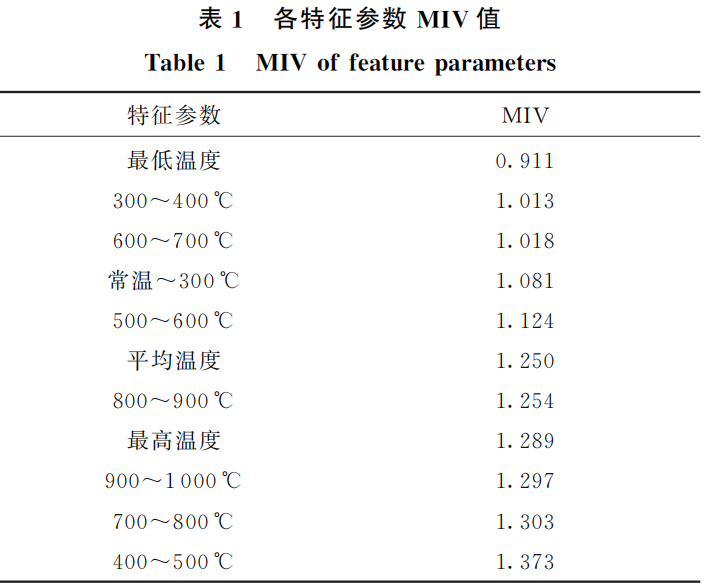

根据各特征参数 MIV值(表1)的参考,结合多实验结果最终选定 400~500℃,700~800℃, 900~1000℃,最高温度,800~900℃与平均温度作 为输入特征进行构建模型。

2 模型构建

2.1 LSTM 算法

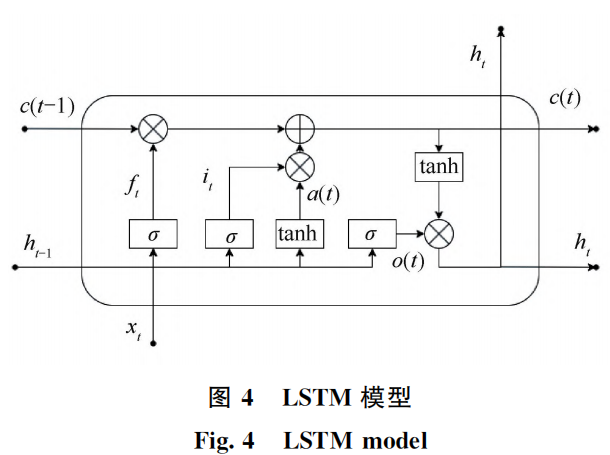

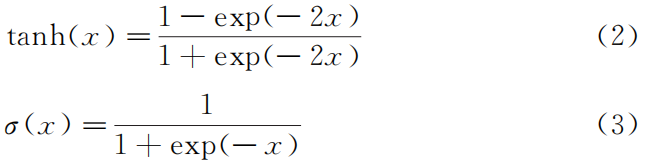

烧结机的连续产出性与各台车布料参数彼此关联的特性,说明预测烧结矿中 FeO 的含量是一个时间序列预测问题。LSTM长短期记忆网络 (Lon Short-Term Memory)是一种适合处理时间序列数g据的强大模型(图4),因此在预测烧结矿 FeO 含量时选用 LSTM 是合理的选择。相较于其他训练模型,有如下优势。

处理时间依赖性:LSTM 通过其内部的记忆单元和门控机制能够捕捉到时间序列中 FeO 含量之间的长期依赖关系,从而更好地进行预测[22]。

处理序列的动态模式:烧结矿中的 FeO 含量可能存在一些复杂的时间动态模式,如季节性变化、趋势或周期性变化等[23]。LSTM 具有较强的非线性建模能力,可以适应并捕捉这些动态模式。

长期记忆能力:LSTM 可以通过门控机制选择性地保留和遗忘信息,使得长期 FeO 含量能够在预测中得到有效利用。

处理变长序列:烧结矿生产中可能存在不同时间段的数据采样间隔不一致的情况,导致产生不同长度的时间序列数据。LSTM 因其计算过程是逐步进行的,不依赖于固定的输入长度[24]从而能够处理变长序列,这使得 LSTM 在处理具有不同时间间隔的烧结矿数据时非常适用。

式中:xt 为t时刻的输入;ht-1 为t-1时刻的隐层状态值;Wf、Wi、Wo 和Wa 分别为遗忘门、输入门、输出门和特征提取过程中ht-1 的权重系数;Uf、Ui、Uo 和Ua 分别为遗忘门、输入门、输出门和特征提取过程中xt 的权重系数;bf、bi、bo 和ba 分别为遗忘门、输入门、输出门和特征提取过程中的偏置值;σ为激活 函数Sigmoid。

遗忘门和输入门计算的结果作用于c(t-1 (3 ) ) , 构成t时刻的细胞状态c(t),用公式表示为:

c(t)=c(t-1)☉f(t)+i

式中: (t)☉a(t) ☉ 为 Hadamard积。最终,t时刻的隐藏层状态h(t)由输出门o(t)和当前时刻的细胞状态c(t) 求出:

![]()

2.2 Bi-LSTM 模型

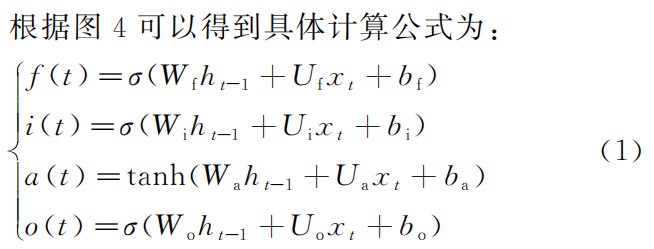

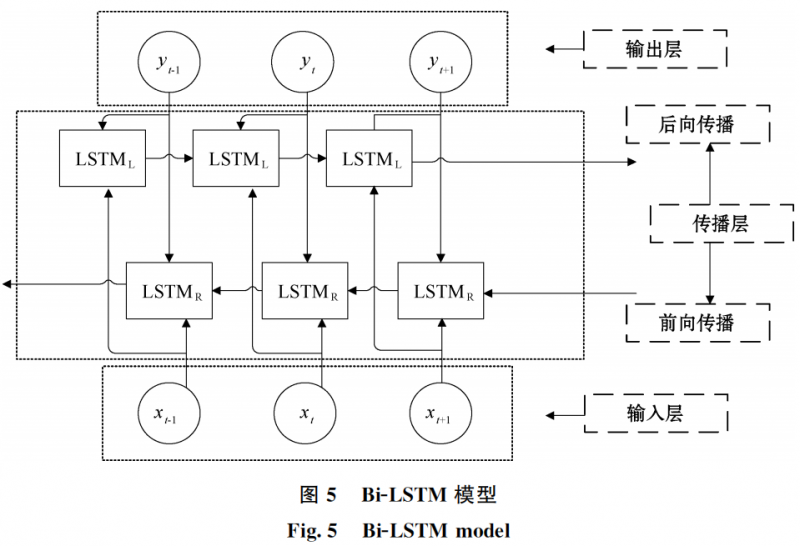

Bi-LSTM(双向长短期记忆网络)是一种深度学习模型,用于处理序列数据,它是在传统的 LSTM(长短期记忆网络)基础上发展而来的。在传统的 LSTM 模型中,信息在序列中只能从过去传递到未来,即只有前向传递。 而如图5所示的 BiLSTM 模型通过增加一个反向传递的分支,使信息 可以同时从过去和未来进行传递,这样就能更全面 地捕捉序列数据中的上下文信息。Bi-LSTM 模型 的结构由2个 LSTM 组成,一个 LSTM 负责前向 传递,另一个 LSTM 负责反向传递。每 个 LSTM 单元都具有记忆单元和3个门控单元(输入门、遗忘门和输出门),以便控制信息的流动和记忆的更新。前向 LSTM 处理输入序列的从头到尾的顺序,而后向 LSTM 处理输入序列的从尾到头的顺序。通过前向和后向的信息流动,Bi-LSTM 模型能够同时利用当前时间步之前和之后的信息,从而更好地捕捉序列中的时序关系和上下文信息[25]。 训练BiLSTM 模型的过程通常涉及将输入序列喂入网络, 通过反向传播算法来优化模型的权重和参数。训练完成后,该模型可以用于对新的序列数据进行预测, 以获得特定任务的输出[26]。

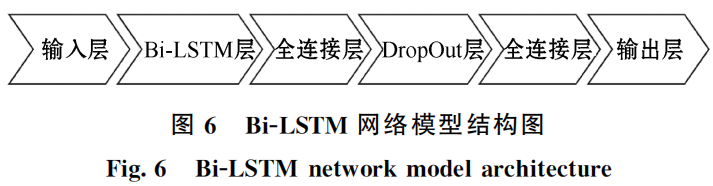

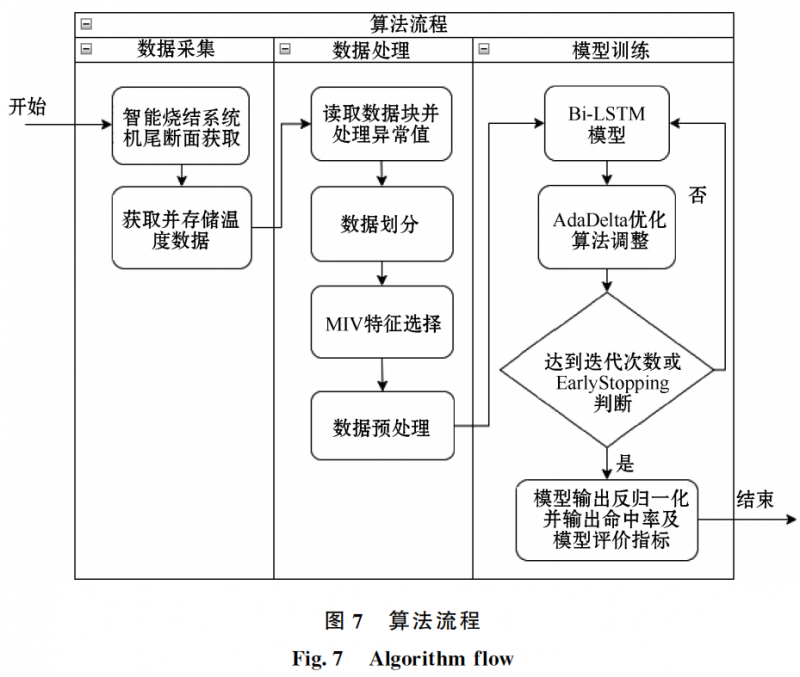

2.3 算法流程

根据 B-LSTM 的特点,充分发挥其优势,BiLSTM 层用于学习序列学习块中的长期时间信息, 最后在模型中叠加全连接层和输出层,进行最终预测,从而提高模型的预测准确率。模型结构如图6 所示,神经网络主要有6层包括输入层、Bi-LSTM 层 (正向 LSTM 层、反向 LSTM 层)、全连接层、 Dropout层、全连接层和输出层。

输入层:将处理好的温度相关数据作为 BiLSTM 层的输入;

Bi-LSTM 层:该层由正向 LSTM和逆向 LSTM 组成,分别负责处理输入序列的正向传递和输入序列的反向传递;

全连接层:激活函数为Sigmoid;

Dropou层:按0.2比例进行随机失活操作,防止神经网络模型过拟合; ,

输出层:维度为1,输出最终的预测结果。

长短时记忆网络及其变体,具有长序列依赖性的能力。然而,长序列可能导致梯度消失或梯度爆炸问题,从而影响训练的稳定性和效率。因此,针对Bi-LSTM 神经网络的缺点,还需要改进以下2个方面:优化算法与早停策略。

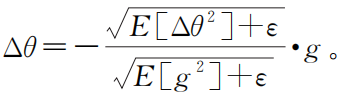

(1)AdaDelta优化算法是一种自适应学习率的优化算法,旨在解决传统随机梯度下降(SGD)中学习率难以确定的问题,并且能够缓解梯度消失和爆炸问题[27]。算法核心思想是自适应地调整学习率,使得每个参数的更新步长可以根据梯度的历史信息来自适应地调整。该算法通过维护2个累积平均值来调整参数的更新步长。一个是平方梯度的指数移动平均(称为accumulatedgradient),另一个是参数更新步长的指数移动平均 (称为 accumulatedupdate)。这2个累积平均值使得更新步长可以根据 梯度和参数历史信息来动态地进行调整[28-29]。优化过程如下。

1)初始化参数:

初始模型参数θ; 积累梯度平方的指数衰减平均值E[g 2]; E[Δθ 积累参数更新量平方的指数衰减平均值 2]; 超参数ρ(控制衰减率); 微小常数ε(防止除以0)。

2)对于每个训练批次(mini-batch),执行以下步骤:

计算梯度g 关于当前批次的损失函数;

更新参数:

(a)计算梯度平方的指数衰减平均值,E[g 2]= ρ·E[g 2]+ (1-ρ)·g2。

(b)计算参数更新量,

(c)计算参数更新量平方的指数衰减平均值, E[Δθ2]=ρ·E[Δθ2]+ (1-ρ)·Δθ2。

(d)更新参数,θ=θ+Δθ。

(2)基于验证集损失函数的早停策略用于监模型测在训练集上的损失函数值,当损失函数值连续若干次迭代没有显著改善或开始上升时,停止训练。

基于验证集指标的早停策略用于监测除损失函数和精度外其他指标,当指标连续若干次迭代没有显著 改善或开始下降时,停止训练[30]。研究中将可用的数据集划分为训练集、验证集和测试集。训练集用于模型的参数更新,验证集用于评估模型的性能和监测早停策略,测 试集用于最终评估模型的泛化能力。

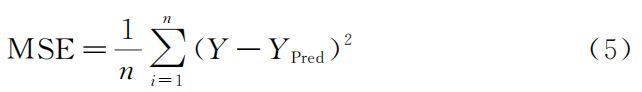

1)定义均方

误差损失函数:

式中:n 为样本数量;Y 为第i个样本的实测值; YPred 为模型对第i个样本的预测值。

2)初始化模型参数:随机初始化模型的循环权重参数、偏置参数等。

3)进行迭代训练:在训练集上进行模型的迭代训练。每个训练迭代中,使用训练集的一批样本进行前向传播和反向传播,更新模型的参数。

4)在验证集上评估模型:每个训练周期使用当前模型在验证集上进行评估。计算模型在验证集上的损失函数值和精度指标。

5)监测验证集损失函数与精度指标:比较当前的验证集损失函数值与之前的最佳损失函数值。如果当前损失函数值较低,则更新最佳损失函数值,并保存当前模型的参数。同理比较验证集指标值。若当前 6 指 ) 标值较高则更新最佳指标值并保存。

设定早停条件:连续迭代中验证集损失函数值没有显著改善或开始上升,以及验证集指标值没有显著改善或开始下降。当早停条件满足时,停止训练。

通过组合使用2种早停策略,可以综合考虑模型的损失函数和其他重要指标,从而更准确地判断模型的性能和泛化能力。

图7算法结束后,将训练好的模型添加至智能烧结系统中,现场采集数据后进行传输实现实施预测,并根据长期的预测命中率定期使用新的或扩展的数据重新训练模型。

3 实验结果与分析

本文研究中,所有实验数据均来源于某烧结厂烧结机2022年3月11日至12月13日的1245组生产样本。该数据样本经过数据清理,过滤空值样本,箱型图异常值处理等操作,最终剩余653组模型训练样本数据。

实验中,所有样本数据被随机分为3部分:练习集,验证集和测试集,比例为7.5∶1.5∶1.0。划分完成后使用 Bi-LSTM 神经网络模型对练习集进行训练,训练完成后使用测试集来验证训练的有效性。

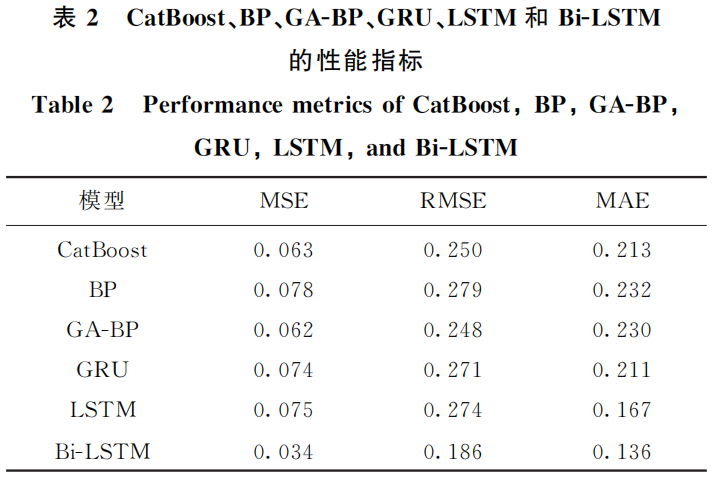

为验证使用 Bi-LSTM 神经网络模型对烧结矿 FeO 含量的预测性能,本文还研究了其他相关神经网络 模型与该企业烧结矿数据的训练学习预测性能。通过对比可知,Bi-LSTM 神经网络模型在均方误差(MSE),均方误差根 (RMSE),平均绝对误差(MAE)均比其余网络模型小(表2),说明该模型对烧结矿 FeO 含量的预测性能更佳。在各模型对比实验 中 CatBoost模型[31]、BP 模型[32]、GA-BP 模型、GRU 模型和 LSTM 模型[33]均为相同参数条件下建立,且预测精度均达到75%以上。尽管各网络模型都有较优的训练效果,但企业生产数据的数量与质量,优化算法的选择和调参等各种因素会导致预测模型的准度下降。对此,本文所采用的 BiLSTM 模型,在性能方面,RMSE 等性能指标均为最优,在预测精确度方面也为最高,充分证明了该网络模型与生产环境的适配性与高泛化能力。

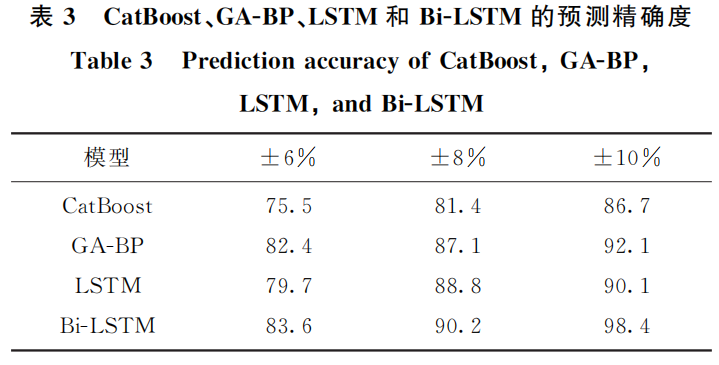

表3中,将性能较为优良的模型进行训练与测试,通过仿真及现场测试验证,Bi-LSTM 模型在允许误差±6%的条件下精确度可达83.6%,在允许误差±8%的条件下精确度可达90.2%,在允许误差±10%的条件下精确度可达98.4%。在相同的FeO 含量预测值与实际值规定误差下,模型的预测准确率均高于其他实验模型。

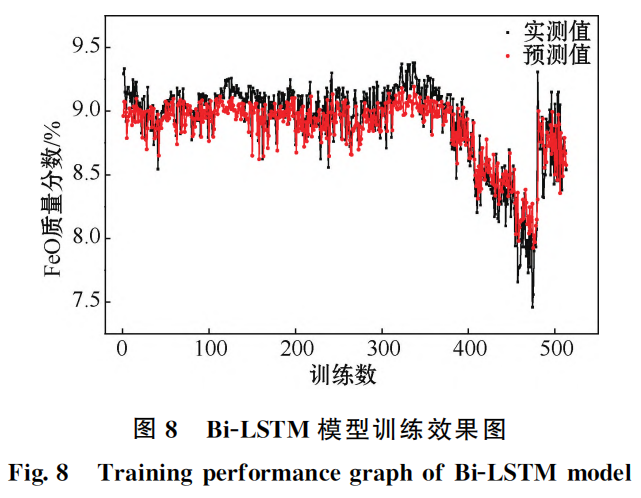

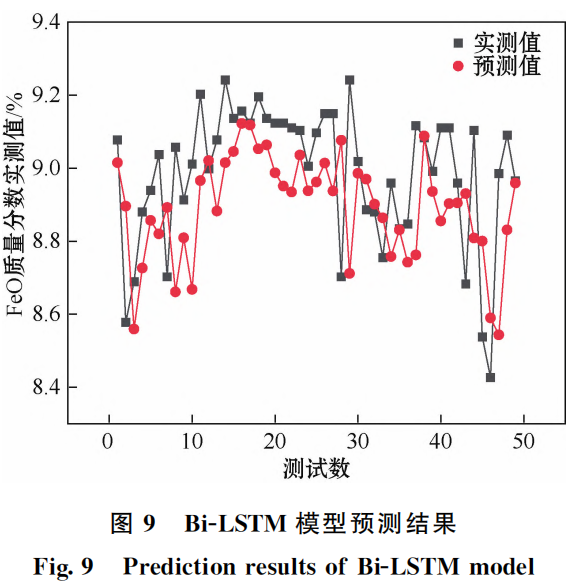

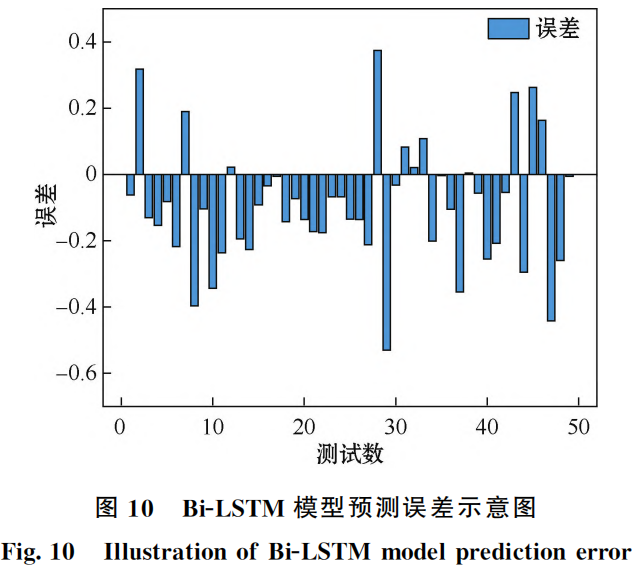

模型训练过程以及测试集结果如图8和图9中给出。通过训练效果图可以观察到模型在训练数据上的表现逐渐提升,损失函数逐渐减小,这说明模型对训练数据进行了有效的学习和拟合。通过预测结果图可以观察到模型在未见过的测试数据上能够较为准确地预测且表现稳定。结合图10测试集误差示意图说明模型在泛化能力上表现良好,且在模型训练测试中 Bi-LSTM 模型有着相当突出的优势与高吻合度。

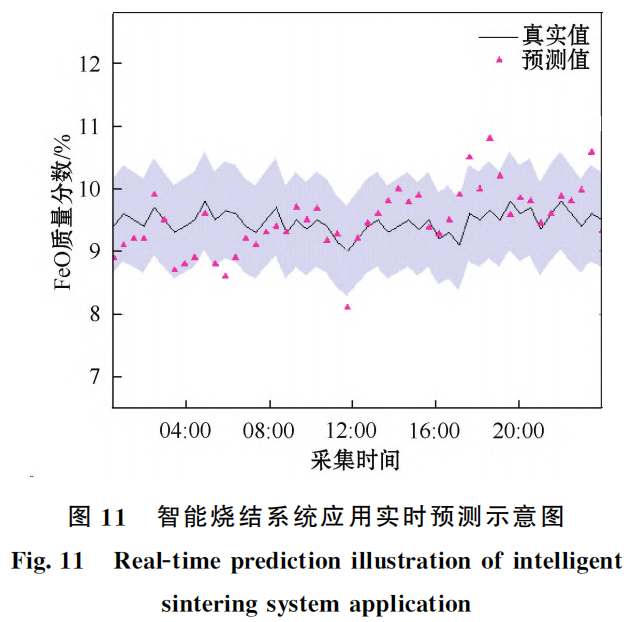

在智能烧结系统中,通过加载模型与传输数据达到实时预测的目的。图11展示了模型与系统结合的实时预测效果,相较于以往建立的烧结终点预测模型,新的模型在预测准确率和稳定性方面进一步提升。

4 结论与展望

(1)通过对机尾断面烧结矿样本的特征分析,发现机尾断面相关温度数据与 FeO 含量之间存在较为显著的相关性。对于此非线性特征与 FeO 含量之间的关系,传统的线性模型可能无法很好地捕捉到复杂的模式和依赖关系。在这种情况下,可以使用非线性模型来更好地建模和预测。

(2)本文研究基于 Bi-LSTM(双向长短期记忆网络)算法建立预测模型。为了进一步提高预测准确性,本文还引入了特征选择和数据预处理技术。通过选择关键特征和对数据进行归一化处理,成功提高了预测模型的性能,并减少了模型的复杂度。该模型能够高度准确地预测机尾断面烧结矿的FeO 含量,并且具有较强的鲁棒性和泛化能力。

(3)本文使用了大量的实验数据对模型进行了验证和评估。实验结果表明,该预测模型在不同的机尾断面烧结矿样本上都具有较高的准确性和可靠性。这证明了该模型在实际应用中具有潜在的价值。

参考文献:

[1] 杨聪聪,朱德庆,潘建,等.铁矿石高温烧结基础特性评价方法的国外研究进展[J].钢铁,2022,57(5):11.

[2] 刘然,张智峰,刘小杰,等.基于工艺理论和卷积神经网络的烧结矿转鼓指数预测[J].钢铁研究学报,2023,35(6):651.

[3] 项钟庸,王筱留,顾向涛.再论落实高炉低碳炼铁生产方针[J]. 中国冶金,2021,31(9):9.

[4] Li Y X,Yang C J,Sun Y X.Sintering quality prediction model based on semi-supervised dynamic time feature extraction framework[J].Sensors,2022,22(15):5861.

[5] Zhang N,Chen X L,Huang X X,et al.Online measurement method of FeO content in sinter based oninfrared machine vision and convolutional neural network[J].Measurement, 2022,202:111849.

[6] Li Z P,Fan X H,Chen G,et al.Optimization of iron ore sintering process based on ELM model and multi-criteria evaluation[J].Neural Computing and Applications,2017,28 (8):2247.

[7] 刘荣贵.涟钢铁前大数据平台的开发与应用[J].中国钢铁业, 2019(12):46.

[8] 张智峰,刘小杰,李欣,等.基于 MIV-GA-BP 模型预测烧结矿FeO 含量[J].中国冶金,2022,32(10):75.

[9] 蒋朝辉,黄良,蒋珂,等.基于模糊推理和 R-C-LSTM 的烧结过程 FeO 含量预测[C]//第32届中国过程控制会议(CPCC)论文集.太原:中国自动化学会,2021:1575.

[10] 张乐文,陈新兵,侯东旭,等.基于加权支持向量机对烧结过程中 FeO 含量和转鼓指数的预测研究[J].冶金动力,2017, 36(8):1.

[11] 吉训生,荆田田,熊年昀.烧结矿 FeO 含量预测研究[J].计算机仿真,2015,32(10):318.

[12]Du S,Wu M,Chen X,et al.An in telligent control strategy for iron ore sinteringig nition process based on the prediction of ignition temperature[J].IEEE Transactions on Industrial Electronics,2020,67(2):1233.

[13] 余骏,孟飞,陈生利,等.FeO 含量对烧结矿冶金性能影响研究[J].矿业工程,2021,19(5):41.

[14] 熊大林,张功辉,余正伟,等.基于计算机视觉的烧结机尾断面图像研究进展[J].钢铁研究学报,2022,34(9):869.

[15] 郑兆颖,邢相栋,王荪璇,等.烧结矿低温还原粉化率的影响因素及预测模型[J].烧结球团,2023,48(2):25.

[16] 吴海滨,杨西男,张乐文,等.一种烧结矿质量判定系统的开发及应用[J].烧结球团,2018,43(4):6.

[17] 张振,李欣,刘颂,等.基于多类别生产状态的烧结矿转鼓指数预测模型[J].中国冶金,2022,32(1):27.

[18] 谢苗苗,李华龙.基于改进D-S证据理论的室内环境控制决策系统[J].计算机工程与科学,2020,42(5):938.

[19] 史振杰,董兆伟,孙立辉,等.基于灰狼算法 SVR 的烧结矿 FeO 含量预测[J].河北省科学院学报,2019,36(4):1.

[20] 张兆磊.基于机器视觉的烧结矿FeO 含量判断方法研究 [D]//沈阳:东北大学,2015.

[21] 刘丹,刘方,许彦平.基于 MIV-PSO-BPNN 的光伏出力短期预测[J].太阳能学报,2022,43(6):94.

[22] 孙胜博,吴彬彬,陈晔,等.双通道多因素短期电力负荷预测模型[J].计算机工程与设计,2023,44(6):1875.

[23] Li Y X,Yang C J,Sun Y X.Dy namic time features expanding and extracting method for prediction model of sintering process quality index[J].IEEE Transactions on Industrial Informatics,2022,18(3):1737.

[24] Shao H J,Yi Z M,Chen Z,et al.Applicati on of artificial neural networks for prediction of sinter quality based on process parameters control[J].Transactions of the Institute of Measurement and Control,2020,42(3):422.

[25] Jiang Z H,GuoY H,PanD,etal.Polymorphic measurement method of FeO content of sinter based on heterogeneous features of infrared thermal images [J].IEEE Sensors Journal,2021,21(10):12036.

[26] ShaoC J,LiZ C,Guo C X.A novel method for online detection of FeO content in sinter[C]//2022International Conference on Artificial Intelligence and Computer Information Technology(AICIT).Yichang:IEEE,2022:1.

[27] Zhou P,Gao B H,Zhao C H,et al.Heterogeneous data-driven measurement method for FeO content of sinter based on deep learning and tensor decomposition[J].Control Engineering Practice,2023,134:105479.

[28] Usamentiaga R,Molleda J,Garcia D F,etal.Monitoring sintering burn-through point using infrared thermography [J].Sensors,2013,13(8):10287.

[29] 张剑,张烨.基于多特征融合的 GRU-LSTM 大学生就业动态 预测[J].计算机科学,2023,50(S1):906.

[30] Ding Q,Li Z P,Zhao L M.FeO content classification of sinter based on semi-supervised deep learning[C]//Proceedings of 2021 33rd Chinese Controland Decision Conference(CCDC). Kunming,China:IEEE,2021:640.

[31] Yuan X F,Gu YJ ,Wang Y L,et al.FeO content prediction for an industrial sintering process based on supervised deep belief network[J].IFAC-Papers On Line,2020,53(2):11883.

[32] 马德刚,王耐,李建英,等.100t复吹转炉冶炼IF钢终点磷分 配比预测模型[J].炼钢,2023,39(3):30.

[33] Jiang Z H,Huang L,Jiang K,et al.Prediction of FeO content in sintering process based on heat transfer mechanism and data-driven model [C ]//Proceedings of 2020 Chinese Automation Congress (CAC).Shanghai,China:IEEE, 2020:4846.