何二喜1 ,赵改革1 ,季志云2 ,春铁军3 ,李 杰3

( 1. 湘潭钢铁集团有限公司,湖南 湘潭 411102;

2. 中南大学 资源加工与生物工程学院,湖南 长沙 410083;

3. 安徽工业大学 冶金工程学院,安徽 马鞍山 243002)

摘要: 铁矿烧结以固体燃料作为主要热量来源,其热量高效利用对于烧结节能减排具有重要意义。本文聚焦超厚料层烧结条件下固体燃料在料层中的分布特性,系统解析其在泥辊宽度方向以及料层高度方向的分布规律。结果表明: 沿泥辊宽度方向,整体混合料粒度中间偏细、两侧略粗,而含碳量则为中间偏高、两侧略低; 布料之后,台车宽度方向混合料粒度组成和含碳量与泥辊对应位置处的混合料规律一致; 在料层高度方向上,自上而下混合料粒度整体呈增大趋势,含碳量则逐渐减小,由于泥辊与九辊布料的偏析程度有限,在部分高度处粒度与含碳量会出现波动; 利用台车高度方向混合料的粒度组成和泥辊下料处各粒级的含碳量计算出沿料层高度方向的燃料分布,与实际规律基本一致。研究结果可为超厚料层烧结过程固体燃料的优化分布提供指导。

关键词: 铁矿烧结; 超厚料层; 固体燃料; 分布规律

随着我国铁矿烧结技术的不断发展与进步,各烧结厂的料层厚度也在逐渐提高,2005 年平均厚度已经达到 600 ~ 800 mm,截至目前,湘钢、鞍钢、首钢京唐、中天钢铁、马钢、天钢联合特钢、汉钢、龙钢、三钢等企业部分烧结机的料层厚度已超过 900 mm[1]。厚料层乃至超厚料层烧结能够强化自动蓄热作用,从而实现节能降碳与污染物减排,抑制烧结料层出现过烧、轻烧现象,形成质量均匀的烧结矿[2]。但超厚料层烧结会破坏料层透气性,降低垂直烧结速度,而制粒与偏析布料水平的提高是实现高效超厚料层生产的关键因素。如果制粒效果较差,混合料干燥脱粉率太高,则细粒级颗粒( 包括燃料等) 会被更多的抽进下部料层。在烧结制粒过程中,固体燃料主要分布于 1 ~ 5 mm 的制粒小球中,导致燃料在不同粒级制粒小球中的分布不均匀,从而造成烧结料层中的燃料的分布差异[3]。由于固体燃料的分布不均匀,在烧结布料时需要偏析布料,通过偏析布料合理布置燃料在料层中的位置,将粒度小、含碳量高的原料布置在上部,粒度大、含碳量低的原料布置在下部,充分利用烧结料层的自动蓄热作用。布料水平较差时燃料则会直接在下部料层分布过多,这会使下部料层的热态透气性变差,从而导致烧结矿过熔,降低烧结矿质量,加重箅条的腐蚀与熔损。

钢铁企业需要根据自己的实际情况进行相应调整,从而确保制粒的稳定性、燃料的合理偏析与料层良好的透气性,一般采取的手段有: 优化加水方式以严格控制水分、使用锥形逆流螺旋状纹路的混合机等以强化制粒[4]; 调整梭式布料小车移动距离和停留时间[5]、调整泥辊与九辊转速、调整熔剂粒度与活性、优化燃料粒度组成等以实现合理偏析。当前,针对烧结料层各高度处的混合料粒度、含碳量等参数相关的研究较少,但系统解析固体燃料在超厚料层烧结过程的分布是否合理与烧结节能降耗密切相关[6 - 7]。因此,本文以湖南某钢铁厂超厚料层烧结过程燃料分布为研究对象,通过系统解析泥辊宽度方向以及料层高度方向上混合料的粒度组成与燃料分布情况,查明固体燃料在烧结料层的分布规律,为超厚料层烧结过程固体燃料的高效利用提供指导。

1 取样与分析方法

1. 1 取样方法

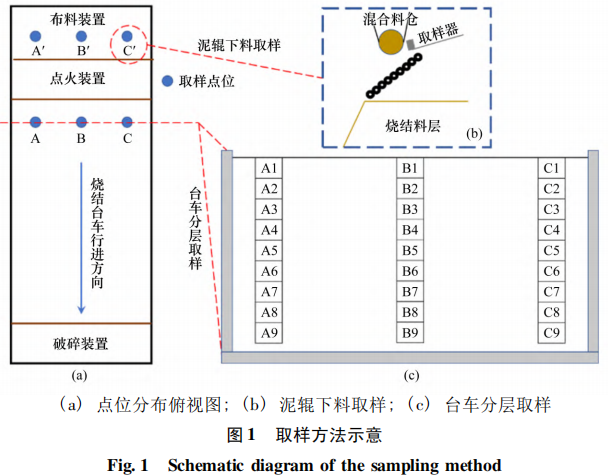

在湖南某钢铁厂 360 m2 烧结机上进行取样,共设置 6 个点位,如图 1 所示。其中,A'、B'、C' 3 个点位在泥辊下料处,分别设置于泥辊宽度方向正中间与等距离的两侧,取样方法见图 1( b) ; 随着台车的行进,在与泥辊样品同一批次的混合料到达台车 A、B、C 三个点位时将台车停机,之后在料面上此三点处分别进行分层取样,料层总高度为 940 ~ 950 mm,设置 100 mm 为一个取样段,因此每处可取出 9 份样品,见图 1( c) 。因取样期间烧结机为减碳生产,后续所测含碳量较正常值 偏低。

1. 2 分析方法

(1) 粒度组成: 将所取样品分别缩分至 1 kg,之后用二分法将每份样品平均分为 4 份,使用套筛( 8、5、3、1、0. 5 mm) 分别测出其粒度组成并求平均值,以此得到每份样品的粒度组成与平均粒度。

(2) 含碳量检测: 将样品缩分至 50g,烘干后将其磨细粒度至 < 0. 074 mm,之后取出 2 g 置于 15 mL、1 mol /L 的盐酸溶液中机械搅拌 30 min,以排除烧结混合料中碳酸盐对含碳量检测的干扰。使用离心机将酸洗后的样品水洗两次后置于 100 ℃烘箱中烘干,使用 CS-2008 型碳硫仪测量每份样品的含碳量。

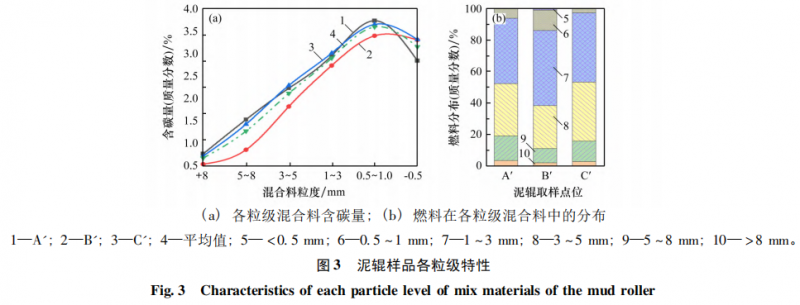

(3) 碳分布计算: 在测出烧结混合料的粒度组成与各粒级混合料的含碳量之后,使用式(1) 计算碳元素在各粒级混合料中的分布特征[7],以此来表示燃料在各粒级混合料中的分布情况。

式中: Fa 为固体燃料在该样品的不同粒级( 包括8、5 ~ 8、3 ~ 5、1 ~ 3、0. 5 ~ 1 mm 和 < 0. 5 mm等 6 个粒级) 混合料中的分布质量分数,% ; ηa 为样品中某粒级混合料的质量分数,% ; Ca 为样品中某粒级混合料的含碳量,% 。

(4) 烧结台车某处混合料总含碳量的计算: 使用泥辊各点位混合料中各粒级含碳量的平均值与台车某点位某高度处混合料的粒度组成通过式(2) 可计算该处混合料的整体含碳量,此数据可与实际测得的含碳量进行对照,若对应性较好则可作为预测模型。

![]()

式中: C计算为台车某点位某高度处混合料总含碳量的计算值,% ; C' a 为泥辊各点位某粒级混合料的含碳量平均值,% 。

2 结果与讨论

2. 1 燃料在宽度方向整体混合料中的分布特性

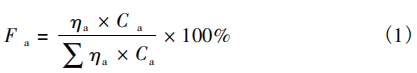

泥辊宽度方向 3 个点位上所取混合料的粒度组成、平均粒度与总含碳量如图 2 所示。由图 2可知: A'和 C'处混合料粒度组成与平均粒度较为接近,且均比 B'处稍粗,这与料仓中存在的粒度偏析现象相一致,即越贴近料仓边缘处粒度越大; 与一般制粒结果一致,3 个点位的混合料的粒度主要分布在 1 ~ 8 mm,A'、B'和 C'处混合料中粒度在 1 ~ 8 mm 的质量分数分别为 88. 9% 、86. 2% 、92. 3% ; B'处混合料含碳量最高,为 2. 74% ,A'和 C'处分别为 2. 66% 和 2. 63% ,这一规律与不同点位的粒度组成密切相关。

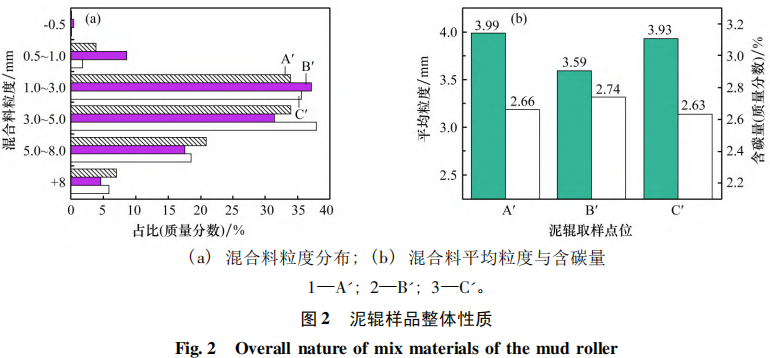

泥辊 3 点位样品筛分后各粒级混合料的含碳量和平均值如图 3 (a) 所示,结合图 2 (a) 使用式 (1) 计算得到的固体燃料在不同粒级混合料中的分布比例如图 3( b) 所示。由图 3( b) 可知: 混合料粒度越大,其含碳量越低,如 0. 5 ~ 1 mm 混合料平均含碳量为 3. 63% ,而 > 8 mm 混合料的含碳量仅为 1. 11% 。这是因为粗颗粒中黏附层厚度与核颗粒直径的比例比较低[8 - 9],即外表黏附的细粒级燃料所占比例会更小,而烧结用固体燃料粒度主要分布在 0 ~ 3 mm,且表面亲水性较铁矿与熔剂等更差一些[10 - 12],因此粗颗粒中以固体燃料为核颗粒的比例较低。从燃料分布比例中可以看出,与粒度分布类似,固体燃料也主要分布在 1 ~8 mm 混合料中,与 A'和 C'处相比,B'处燃料分布在 0. 5 ~ 3 mm 混合料中的占比较高,为 61% ,而分布在 3 ~ 8 mm 中的较低,为 36. 5% 。

2. 2 燃料在料层高度方向的分布特性

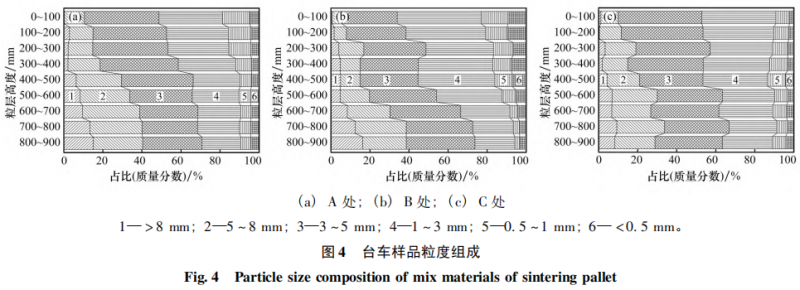

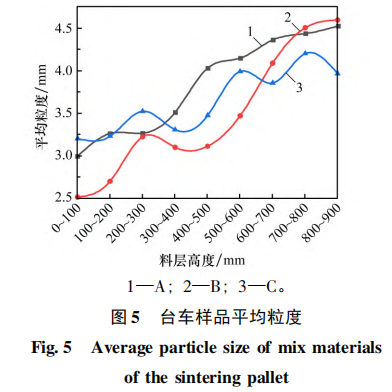

2. 2. 1 不同料层高度处混合料粒度组成

烧结台车 3 个点位各料层高度处混合料的粒度组成及平均粒度分别如图 4、5 所示。由图 4、5可看出: 在台车高度方向上,自上而下混合料粒度逐渐增大,其中 >3 mm 大颗粒占比呈增大趋势,<3 mm 粒级占比呈减小趋势,如 A 点处 < 3 mm 混合料占比自上而下由 51. 3% 降低至 29. 2% ,B 点处由 66. 1% 降至 26. 4% ,C 点处由 47. 2% 降至36. 6% ; 在台车宽度方向上,台车中间也即 B 点处的混合料整体粒度较两侧更细一些,这一结果与对应的泥辊 B'点位处粒度组成相符合,这也突显出烧结布料普遍存在的台车边缘处粒度较粗的问题,一般可通过调整混合料仓上方布料小车的移动距离和停留时间来加厚料仓边缘处的混合料,从而使更多的大颗粒向中间部位流动[13]。

2. 2. 2 不同料层高度处混合料含碳量

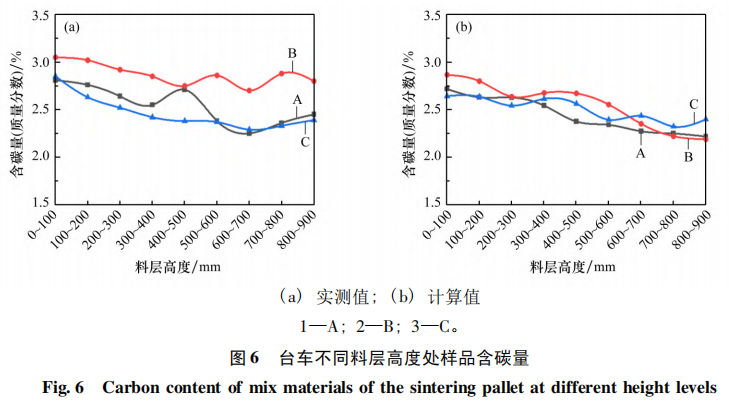

台车 3 个点位各料层高度处烧结混合料的含碳量实测值与计算值如图 6 所示,其中计算值为结合图 3( a) 和图 4 中的数据利用式( 2) 计算得到。

由图 6 的实测值可以看出: A、B、C 3 个点位沿高度方向从上往下含碳量均呈减小趋势,其中 C 点为单调递减,A 与 B 则略有起伏,属正常现象,因为从图 5 中即可得知料层高度方向的混合料粒度并非单调,可通过调节料门开度或泥辊转速等来强化偏析效果; A 与 C 点位各高度处含碳量较为接近,因为二者粒度组成较为接近; B 点位整体含碳量最高,因为 B 点处各高度混合料平均粒度均较小。由图 4 可知,沿料层高度向下,混合料粒度为1 ~5 mm 的制粒小球逐渐减少, > 8 mm 制粒小球逐渐增加,相对于传统烧结工序,超厚料层烧结由于料层高度的增加,下部料层粒度更粗。而制粒过程中更多的燃料分布在细粒级料层中,因此在正常布料水平下,沿台车高度方向从料面到底部混合料含碳量逐渐减小,这一正常偏析现象既有助于蓄热作用的增强以降低固体燃料消耗,同时还可以有效防止下部料层过熔,减轻箅条的腐蚀。

由图 6 的计算值可以看出: A、B、C 3 个点位处自上而下混合料含碳量均逐渐降低,其中 B 点处因粒度更细所以含碳量在各个高度基本均为最高,这些结果与实测值的分布规律相一致; 与实测值曲线对比可知,计算值所作曲线更加平滑,波动相对更小,但是基本规律一致,因此该计算方式偏差较小,可作为一种较为简洁方便的预测手段,也即仅需测得料层高度方向各点位混合料的粒度组成与各粒级物料的含碳量就可算出台车各点在不同高度处含碳量。

3 结 论

(1) 查明了泥辊宽度方向混合料粒度组成以及燃料的分布规律: 混合料整体中间偏细、两侧略粗,而混合料粒度越细含碳量越高,因此含碳量中间偏高、两侧略低,中间为 2. 74% ,两侧分别为 2. 66% 和 2. 63% 。

(2) 查明了超厚料层高度方向上混合料粒度组成以及固体燃料的分布规律: 从烧结机料面至底部混合料的粒度均呈增大趋势,含碳量逐渐降低,但是由于泥辊和九辊的偏析布料程度有限,在部分高度处出现燃料含量升高的现象。

(3) 提供了一种计算料层高度方向燃料分布的计算方法: 利用料层高度方向混合料粒度组成和泥辊处各粒级含碳量可根据本文提供的公式计算各高度处混合料的含碳量,且计算值与实测值较为接近。

参考文献:

[1] 阚永海 . 超厚料层烧结技术应用研究[J]. 河南冶金,2020,28( 5) : 1 - 3; 43.

[2] 张福明 . 炼铁系统低碳技术发展前景与途径[J]. 钢 铁,2022,57( 9) : 11 - 25.

[3] 陈许玲,吕浩,甘敏,等 . 焦粉粒度对烧结混合料制粒的影响[J]. 钢铁研究学报,2022,34( 4) : 309 - 316.

[4] 李志鹏 . 混合机在烧结配混系统中的应用分析[J]. 冶金管理,2021( 23) : 27 - 28; 30.

[5] 冯云飞,沈鑫 . 布料小车自动化改造及其在破碎系统中的应用[J]. 黄金,2022,43( 4) : 53 - 57.

[6] 邹凡球,赵改革,梁高铭,等 . 湘钢 360 m2 烧结机 920 mm厚料层烧结生产实践[J]. 烧结球团,2019, 44( 3) : 6 - 9; 17.

[7] 马贤国,刘杰,王小强,等 . 鞍钢鲅鱼圈厚料层烧结燃料和混合料分布特征研究与应用[J]. 鞍钢技术, 2020( 4) : 38 - 42; 49.

[8] 程峥明,宁文欣,潘文,等 . 超厚料层均质烧结技术的研究与应用[J]. 烧结球团,2019,44( 4) : 7 - 12.

[9] 刘征建,张建良,牛乐乐,等 . 高效低耗 1 000 mm 超厚料层烧结技术及实践[C]/ /第十届中国金属学会青年学术年会暨第四届辽宁青年科学家论坛 . 鞍山: 中国金属学会,2020: 38 - 39.

[10] 姜涛,李光辉,许斌,等 . 烧结生产进一步提质节能的途径: 均热高料层烧结[C]/ /中国金属学会 . 第十届中国钢铁年会暨第六届宝钢学术年会论文集 III. 北京: 冶金工业出版社,2015: 1432 - 1441.

[11] DRUET J P,钟灵 . 燃料粒度组成对料层厚度上固体燃料分布的影响[J]. 烧结球团,1987( 5) : 55 - 59.

[12] 史磊,汤乐云 . 湘钢低水烧结生产实践[J]. 矿业工程,2021,19( 5) : 33 - 36.

[13] 龙红明,左俊,王平,等 . 厚料层烧结高度方向均质性研究[J]. 烧结球团,2013,38( 4) : 1 - 6.