康学军 原波 路东锋

(陕钢集团龙钢公司)

摘要:针对龙钢公司现有原料的条件,调整烧结原料配比,设计多组烧结杯试验,烧结矿MgO含量从1.7%-2.5%之间变化。根据烧结杯试验过程及结果数据和其冶金性性能试验结果,综合考量MgO含量变化时对烧结矿质量的影响。

关键词:烧结矿MgO 冶金性能

1 烧结杯试验条件及方案

1.1 烧结杯试验条件

本次烧结杯试验结合考量烧结原料SiO2、Al2O3%、FeO等的基本稳定状态,对烧结原料进行调整,对燃料、返矿配比保持不变,而在改变烧结矿MgO含量时需要调整高镁石粉的变化,同时为了保证烧结矿碱度的稳定,生灰配比也需调整。烧结矿MgO含量过高或者过低,都对烧结矿质量产生不良影响。

烧结试验的MgO含量分别为1.7%、1.9%、2.0%、2.2%、2.3%、2.5%6个水平,固定烧结矿碱度和燃料配比。烧结杯试验在龙钢公司冶金实验室进行,烧结杯直径300mm,高1000mm。

1.2烧结杯实验方案如下

|

配比单 |

混匀矿% |

燃料% |

生石灰% |

返矿% |

高镁石粉 |

|

实验1 |

60.45 |

3.4 |

6.15 |

30 |

/ |

|

实验2 |

61.3 |

3.4 |

5.3 |

30 |

2.2 |

|

实验3 |

61.8 |

3.40 |

4.80 |

30 |

3.48 |

|

实验4 |

62.5 |

3.40 |

4.10 |

30 |

5.5 |

|

实验5 |

63 |

3.4 |

3.6 |

30 |

6.8 |

|

实验6 |

63.6 |

3.4 |

3 |

30 |

8 |

2 试验主要技术指标如下:

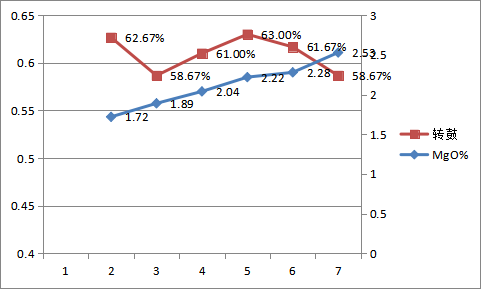

2.1 转鼓强度

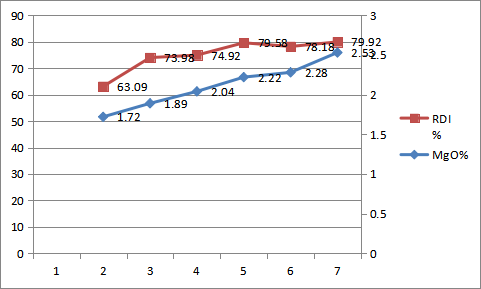

图1

图1中,根据龙钢公司现有矿种及配料结构,不加配高镁石粉,烧结矿MgO含量为1.72%,转鼓强度表现较好。随着高镁石粉的配加与生灰的平衡调整,烧结矿MgO含量的不断提高,烧结矿转鼓基本呈先升后降的趋势,MgO含量在2.22%时转鼓强度最高,随后则逐步下降。MgO含量在2.53%时有明显的下降。

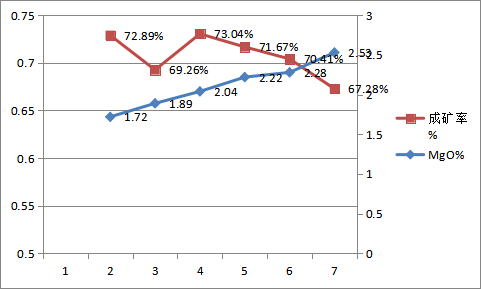

2.2成矿率

图2

图2中,烧结矿MgO含量在1.89%时,烧结矿的成矿率最高,随后随着MgO含量不断升高,则成矿率在逐步降低。MgO含量在1.72%为不配加高镁石粉,仅靠生灰调整碱度,其成矿率有较好的表现。

龙钢公司高镁石粉中MgO含量仅为18%左右,因此在提高烧结矿MgO含量时,高镁石粉必然会有较大幅度的配加比例,因而在烧结过程中会分解产生二氧化碳,对整体烧结矿成矿率有一定的影响。

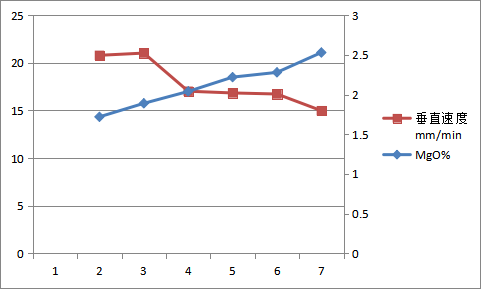

2.3垂直燃烧速度

图3

从图3看,随着烧结矿MgO含量的提高,垂直烧结速度减慢。分析原因如下:配加更多的高镁石粉需要消耗较多的热量,在烧结燃料配比保持不变的情况下,烧结温度降低,烧结速度减缓。

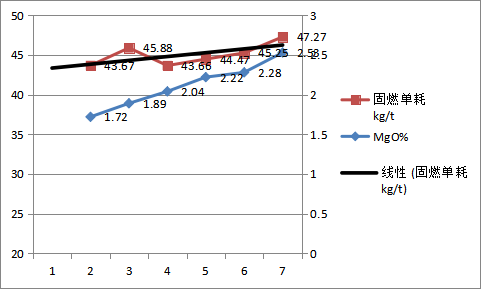

2.4固燃单耗

图4

烧结矿MgO含量对燃料的影响如图,MgO含量在1.72%-2.53%的范围内,其含量增加对固燃单耗有较为明显的正线性关系。

2.5烧结矿冶金性能

针对不同MgO含量的烧结矿进行低温还原粉化性能、高温还原性能和荷重软熔滴落性能。

图5

由上图可知,随着MgO含量的逐步升高, MgO含量在1.72%增加到1.89%,低温还原粉化指数升高了10.89%,有明显的增加,随后低温还原粉化指数则呈缓慢增长态势。归其原因是由于烧结料中配加适量的 Mgo能提高酸盐体的结能力减少玻璃质含量。但增加量过多,则对烧结矿无有利作用,反而增加煤耗,降低烧结矿品位。

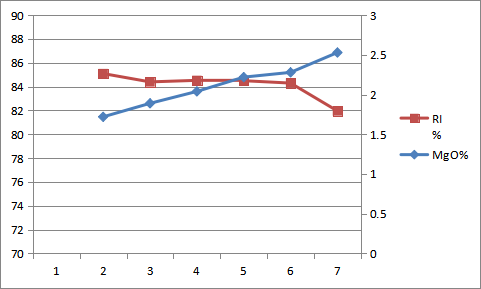

图6

图中看出,随着MgO配加量增加,烧结矿的还原性能略有下降,MgO是高熔点物质,在烧结过程中很难杯熔化,且与磁铁矿接触中容易与Fe3O4生成镁磁铁矿(Fe3O4·MgO)阻碍Fe3O4被氧化成Fe2O3,使烧结矿中生成的铁酸钙减少,从而影响烧结矿还原指数。

|

烧结矿MgO% |

T10 |

T40 |

TS |

Td |

△H |

最大压差∆Pmax(Pa) |

△T1 |

△T2 |

△T3 |

|

1.72 |

1233 |

1305 |

1332 |

1539 |

41.2 |

33370 |

72 |

306 |

207 |

|

1.89 |

1220 |

1299 |

1330 |

1549 |

42.3 |

40130 |

79 |

329 |

219 |

|

2.04 |

1248 |

1327 |

1345 |

1551 |

44.6 |

30198 |

79 |

303 |

206 |

|

2.22 |

1248 |

1319 |

1340 |

1565 |

42.6 |

37501 |

71 |

317 |

225 |

|

2.28 |

1240 |

1327 |

1355 |

1527 |

43.4 |

30329 |

87 |

332 |

217 |

|

2.53 |

1255 |

1333 |

1353 |

1576 |

41.7 |

34034 |

78 |

321 |

223 |

上表中6组实验软化开始温度有稳重上升的趋势,软化区间均相对较窄,在烧结矿MgO逐步增加中,MgO在1.89%时软化开始温度最低,为1220℃。在2.53%时软化开始温度最高,达到1255℃。6组实验啊中,MgO含量在2.04%时,最大压差最小,对高炉顺行最为有利。整个软熔区间和熔滴区间也最窄,对高炉顺行最为有利。因此在龙钢公司目前的配矿结构中烧结矿MgO含量在2.0左右为最佳。

3 结论

本次试验主要研究了烧结矿MgO含量对烧结过程及冶金性能的影响。由试验数据及分析得出以下结论:

(1)不加配高镁石粉,烧结矿MgO含量为1.72%,转鼓强度表现较好。烧结矿转鼓指数基本呈先升后降的趋势,MgO含量在2.22%时转鼓强度最高,随后则逐步下降。MgO含量在2.53%时有明显的下降。

(2)烧结矿MgO含量在2.04时成矿率达到最高,随后随着MgO含量的升高成矿率下降,MgO含量在2.53%时成矿率有明显的下降。

(3)随着烧结矿MgO含量的提高,生灰配比明显降低,垂直烧结速度减慢,烧结时间延长,烧结矿固燃单耗呈增加趋势。

(4)随着MgO含量的逐步升高, MgO含量在1.72%增加到1.89%,低温还原粉化指数升高了10.89%,有明显的增加,随后低温还原粉化指数则呈缓慢增长态势。高温还原指数呈缓慢下降趋势。因此增加MgO含量,并没有带来明显的冶金性能指标提升,反而降低烧结矿品位,从而影响高炉入炉品位。

提高烧结矿MgO含量有利于提高软化开始温度,有利于整个软熔区间下移。但是滴落温度也有明显升高的趋势。烧结矿MgO含量在2.04%时,最大压差最小,对高炉顺行最为有利。整个软熔区间和熔滴区间也最窄,对高炉顺行较为有利。

根据上述几点综合考量,在龙钢公司现行的原料结构条件下,为平衡烧结过程、高、低温冶金性能,烧结矿合理的MgO含量宜控制在2.04%左右时其冶金性能、烧结矿理化性能可达到较好的平衡状态。

注:以上观点及结论,全部基于实验数据分析所得, 生产过程中根据不同工况会有不同变化。