曹树志

(河钢集团河钢唐钢公司 ,河北 唐山 063016)

摘要:烧结系统功能精度管理主要包括配料精度、加水精度、烧结机布料精度等方面,这些精度的好坏关系到烧结料面均匀性、成份稳定性、垂直烧结速度控制等方面,属于全流程管理模式。烧结工序有效管控上述因素,可以有效提高烧结矿产质量,创造高炉入炉精料水平,同时能够有效降低烧结工序能耗,提升烧结产线作业效率。

关键词:烧结;精度;均匀性;稳定性

0 引言

河钢唐钢 1#烧结机于 1989 年 6 月投产,2#烧结机于 1993 年 11 月投产,原面积为 180m2,于 2005 年 3 月由 180m2 加长改造成 210m2,3#265m2 烧结机于1999 年 10 月 26 日建成投产。配料系统采用圆盘给料机与称量皮带的组合方式,烧结机布料系统采用梭式布料机→楔形混合料槽→圆辊布料机→微调闸门→反射板的布料方式。目前炼铁厂北区烧结因环保限产频繁,停两台烧结机已经常态化,烧结限产状态时维持 265m2 单机生产或 1 台 210m2 加 265m2“一大一小”生产,实施烧结工序精度提升,有助于提高烧结矿产质量,为高炉提供优质烧结矿。

1 烧结工艺设备现状

1.1 精度控制的意义

实施烧结精度控制能够有效提升物料混匀的均匀性,有效控制料层上、中、下部的烧结速度,实现“均匀烧结”,并且烧结矿成份稳定,粒度均匀合适。在提高烧结矿产量的同时,获得良好的烧结矿质量,并且能有效降低烧结工序各项能耗水平,具有投资小、见效快的特点。

1.2 现状分析

河钢唐钢北区烧结系统投产已经接近 30 年,烧结机布料工艺设备老化,布料精度下降,在目前进一步提高烧结矿质量的生产形势下形成一定制约。

1.2.1 烧结配料精度

烧结工序配料作业是通过配料室称量皮带来完成的,各种燃料、熔剂、含铁物料按照一定比例经过称量皮带的输出完成配料作业。每次称量发生皮带长度变 化、跑偏或者调整之后由于皮带机松紧度发生变化,皮带秤的零点都会发生变化,进而影响烧结矿成份的稳定性。

称量皮带运输物料时,由于物料存在一定的粘料问题,当物料水分的变化、环境温度的变化引起粘料状况也随之变化,造成皮带秤的零点存在误差,导致下料量不稳,称量精度降低。混匀矿下料量偏差 2.4kg/s,燃料、熔剂偏差 0.25kg/s。如何保证称重精度的精度,直接影响烧结过程的稳定性。

1.2.2 烧结布料精度

河钢唐钢烧结机布料闸门整体由多块闸门组成,通过定滑轮改变牵引轨迹,最终过渡到终端实现由涡轮蜗杆进行控制,岗位操作采用人工操作方式,岗位操作难度加大。闸门尺寸多达几种:400mm×2、550mm×2、720mm×2,出料量不易控制,造成台车宽度方向上分布不均匀,甚至造成流料现象。

1.2.3 烧结机料层厚度检测手段

在铁前烧结生产中,烧结机厚料层作业可以提高烧结矿的质量和成品率。在一些烧结机布料过程中,由于没有测厚装置,岗位布料存在操作随意性。另外烧结机料层容易因混合料水分的波动而波动,造成烧结料层薄厚不均,影响料层的透气性,因而影响烧结矿产质量。

1.2.4 烧结机布料器

烧结生产中,平整的烧结机料面是保证烧结生产稳定顺行的基础。改造前河钢唐钢的布料装置为分体式,由 6 块平料器组合而成,每一块由支撑结构、平料结构独立组成,利用平料器重力作用进行平料作业。由于采用分体式分布,平料器之间产生“拉钩”现象,中心部位由于重力不够形成凸面现象,另外由于分体式造成受热不均,平料器变形造成料面水平方向受力不均,料面压实度不足,平整度差,不利于实现均匀烧结。

2 精度控制措施

河钢唐钢烧结生产上述精度问题已经严重影响到了烧结矿质量,统计 2017年烧结矿成份稳定率:TFe±0.5%:92.2%;FeO±1.0%:91.8%;R2±0.08:93.7%已经出现一定程度下滑,甚至波及了高炉的顺行状况。2018 年 1 月至 2018 年 12月先后对烧结配料系统、烧结机布料工艺系统实施工艺精度攻关活动,并取得了非常好的效果,具体改造内容及实施效果如下。

2.1 配料室称量皮带精度改造

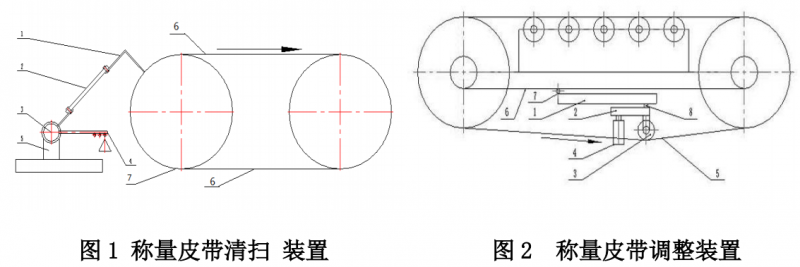

为了提升烧结配料室称量精度,从称量皮带粘料和皮带松紧度变化跑偏两个方面入手,针对烧结物料和称量皮带秤设备特性,借助称量皮带自转连续清扫装置(图 1)和称量皮带松紧调整装置(图 2)稳定称量皮带工作状况,该项技术主要特点:

(1)能够借助称量皮带自转连续清扫称量皮带的粘料,使称量皮带不粘料或者保持一定量的较少粘料。

(2)减轻了工人手工铲料的劳动强度,彻底根除人工不能及时清理的难题,消除皮带秤的零点误差,提高皮带秤的称量精度。

(3)能够自动对称量皮带的松紧度和皮带跑偏问题进行调整,使称量皮带松紧度适中且恒定,称量皮带居中运转,保证皮带秤下料精度稳定。

(4)降低操作人员的劳动强度,避免安全事故的发生,装置需要检修维护时,直接将其抬起即可,操作方便。

应用烧结配料室称量皮带清扫和松紧调整装置后,配料精度提升明显。一般情况下,混匀矿下料量核对偏差不超 1kg/s,燃料、熔剂偏差不超 0.15kg/s。即使在物料粘度特别大或是更换新皮带 1 个月以内保证混匀矿不超 2kg/s,燃料熔剂偏差不超 0.2kg/s,极大提升后续烧结工艺状态的稳定。

2.2 烧结机布料系统改造

2.2.1 烧结机布料闸门电动执行器控制

针对烧结机布料闸门人工控制料面波动和闸门不规则的弊端,从布料闸门电动数显控制和闸门尺寸标准化(图 3)方面入手,实施烧结机布料闸门电动改造(图 4),改造后的闸门相对以前具有以下优点:

(1)、实现了机械化作业替代传统手工作业,经验操作转变成数字化标准控制。现场闸门整齐美观、开度可视化。

(2)延台车整体分布,布料更加均匀。消除了“拉钩”和“鼓包”现象”。电动执行器控制布料闸门开度[3],增设显示仪表进行量化,杜绝了人工手动“估算”操作的不稳定性。

(3)电动执行器控制布料闸门开度(增设闸门开度数显),减少了布料控制的随意性,2018 年料面波动次数减少 156 次,同比减少 72%,烧结机机尾温度波动极差±80°以内,促进了生产过程稳定和四班操作的统一。

(4)整体结构强度增强。由于闸门碰撞变形而造成的闸门脱落等事故全年减少 15 次。

图 3 闸门结构形式标准化 图 4 电动执行器控制闸门

2.2.2 烧结机厚料层作业报警装置

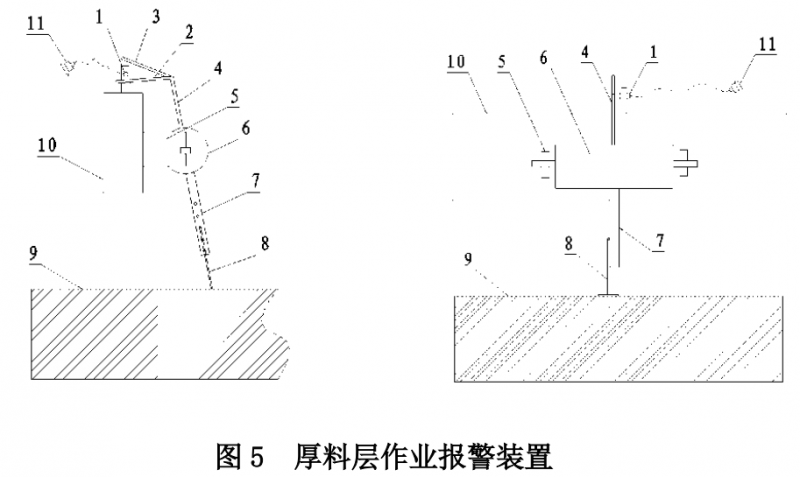

河钢唐钢烧结机没有测厚装置,针对料层厚度无法量化岗位布料操作存在随意性的弊端,提供一种结构简单、成本低廉的烧结机料层厚度报警装置[5](图 5),起到了厚料层作业报警监控作用。

(1)当烧结机料层厚度[4]超过设定值(1#:700mm;2#:650mm;3#:700mm)该装置可立即发出报警信号,提示岗位工及时调整料层厚度,减少料面波动。

(2)可以秉承厚料层作业,稳定料面作业,极大提高了烧结矿质量,河钢唐钢采用厚料层作业后,烧结矿转鼓 78.5%提高至 79%。

(3)装置连接接触限位,料层低于设定值后触发接触限位,引发声光报警。

2.2.3 烧结机“一体式”平料器

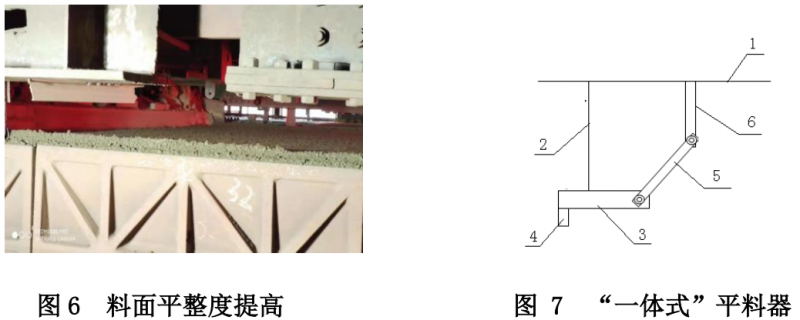

原有“分体式”平料器存在料面“拉钩”平整度差、料面水平方向上作用力不一致的问题,主要体现在水平方向料面压实度不足,分体控制产生拉钩影响料面平整度方面。改进在“平料”与压实度方面进行研究,具有以下特点:

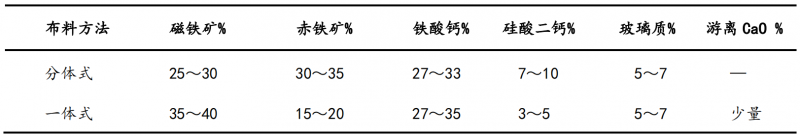

(1)整体结构形成一定重量 0.5t,增加料面压实度[1],料面压实度增加,有利于烧结矿液相形成,有利于烧结矿质量的提升。(表 1)

表 1:厚料层平料器作用下烧结矿液相组成

(2)平料机构延伸到整个台车宽度,使平料板与料面充分接触(图 6)。通过平料板与压板,料面平整度极大改善,有利于烧结过程中料层水平方向均匀一致。

(3)根据实际料面需要通过吊挂系统进行高度调整达到灵活布料的作用[6](图 7)。

与原先的布料状态相比较,新型布料器实施后,料面“鼓包”“凹面”现象彻底消除,造成这种现象的原因就是老平料器工作的不稳定[2]和岗位操作的随意性,机械化量化控制料面远远好于人工操作。原平料器整体重量偏轻也造成料面不稳定,特别是分体式控制造成料面“6 道划痕”,由于重量不足造成压实度不足。“一体式”平料器能够有效提高烧结过程的稳定性。

3 实施效果

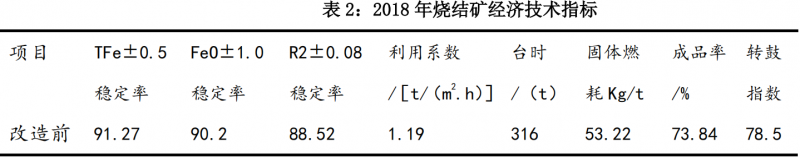

统计 2018 年 1 月精度提升改造后至 12 月北区烧结生产工艺技术指标以及参数情况,列表进行分析:(表 2)

![]()

烧结系统实施设备精度提升措施后,2018 年以来烧结矿质量提升非常明显,转鼓指数 78.5%提高到 79%,为高炉强化冶炼提供了支撑,2018 年全年北区烧结系统可增产 34.8 万吨。因环保限产烧结矿“供不应求”的局面随着烧结矿产量的提升得到一定缓解。同在烧结矿产质量得到提升的同时,烧结固体燃耗实现一定程度的下降。

4 结语

唐钢本部烧结系统运行约 30 年,工艺产线老化问题突出,在这种背景下,2018 年开始实施产线精度提升工作,配料精度提升后混匀矿下料量核对偏差不超 1kg/s,燃料、熔剂偏差不超 0.15kg/s,为烧结机操作创造基础;烧结机布料精度提升后料面波动次数减少 72%,烧结机机尾温度波动控制在±80°以内。在栏板加高的基础上实现均质厚料层作业。烧结工艺精度提升改造后,烧结矿产质量实现明显改善,在环保限产频繁的时期起到了重要的支撑作用,为高炉的强化生产奠定了基础。

参考文献

[1] 何金贤 龚瑞娟等. 河钢唐钢 360m2 烧结机优质稳产的生产实践 河北冶金, 2015(4) 37-40.

[2] 王玮、王珂 265 m2 烧结机布料系统的改进.烧结球团 2011(1) 25-27.

[3] 任慧丽、刘延俊等.烧结机布料闸门开度控制的电液比例系统机械与电子 2010(11) 61-63.

[4] 刘涛、宋雁彬 宣钢 360 m2 烧结机提高料层厚度生产实践 河北冶金 2017 (6) 61-64.

[5] 崔晓东、范兰涛等 河钢河钢唐钢 3#烧结机栏板加高改造实践 河北冶金 2019(2)26-28.

[6] 田高强 宣钢 360m2 烧结机布料系统改造 河北冶金 2015(4)32-34.