焦国帅,马运强,路肖娟

(河钢集团邯钢邯宝炼铁厂)

摘要:以环冷机密封改造和烟气处理“一拖一”改造为核心项目,同时进行烧结漏风治理、点火系统优化、布料系统改进、破碎系统周期性管理与优化烟气循环系统使用,在设备能力提升的支撑下攻关超厚料层烧结,对烧结烧结工艺控制参数更新,实现工序能耗降低5.31kgce/t,固耗降低3.69kg/t,电耗降低12.6Kwh/t,焦炉煤气单耗降低2.09m3/t,日产水平提升4500吨,内返下降5%,料层提升100mm

关键字:环冷机;烟气排放;工序能耗;料层厚度

1 前言

烧结工序能耗仅次于高炉炼铁,降低烧结工序能耗可以有效降低铁前成本,提高企业市场竞争力。本烧结机在未改造前,烧结工序能耗为51.49kgce/t,较先进烧结机46kgce/t差距较大,其中烧结工序能耗重点单项中固体燃耗高达53.37kg/t,电耗高达56.26Kwh/t,点火煤气消耗高达5.94m3/t,余热发电仅为15.1Kwh/t。较差的能耗指标反映出烧结设备配置与保障能力较差,由于设备客观原因造成的生产内控参数不合理,严重影响烧结矿产质量,产量与成品率的下降又再次升高了工序能耗,使生产节奏陷入恶性循环,亟需从根本解决。造成烧结工序能耗高的原因主要有以下几点:

(1)烟气处理“一拖二”模式下,主抽能力被限制,烧结产能无法释放,造成公辅设备电耗增加;风量不足烧结料层长期低于800mm,造成烧结自蓄热能力差固耗上升、点火火焰变长气耗上升、烧结内返较高。(2)烧结机至脱硫脱硝入口前烟道系统漏风漏风率高达50%,导致有效风减少,料层无法实现厚料层烧结,过多的漏风增加了主抽电耗与脱硫脱硝系统整体工序能耗。(3)环冷密封方式落后漏风严重,冷却能力差,在鼓风机5台全开的情况下,还需烧结过程终点控制在20号风箱(正常生产23号风箱),才能保证出矿温度<120℃,这种情况造成烧结矿产量降低、电耗增加,同时较多的漏风严重影响环冷1~2段取热,造成余热发电低。(4)点火过程控制能力弱、点火效果差、点火热量利用率低,造成煤气流量长期保持在高流量水平。(5)四辊破碎过程控制能力较差,燃料粒度跨度范围大,蓄热能力适合烧结过程的0.5mm~3mm粒集占比低于50%,破碎差与过破碎情况较多,造成烧结固耗偏高。(6)较差的设备基础上,生产内控参数被迫让步,使烧结生产进入非良性循环,造成能源浪费。

2 节能降耗总体思路

以环冷机密封改造和烟气处理“一拖一”改造为核心项目,同时进行烧结漏风治理、点火系统优化、布料系统改进、破碎系统周期性管理与优化烟气循环系统使用,在设备能力提升的支撑下攻关超厚料层烧结,对烧结烧结工艺控制参数更新,达到提高烧结矿产质量的同时实现高效低能耗生产的目的。

3 技术方案的制定及实施

1、 重点设备升级改造

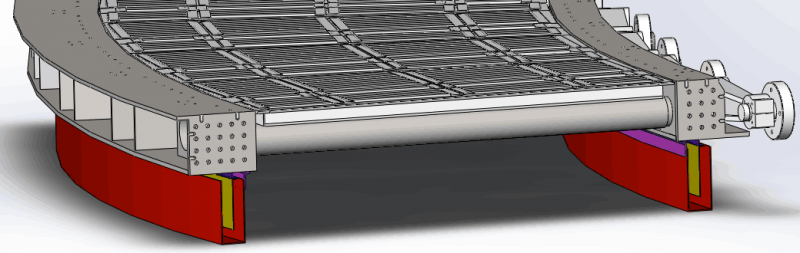

(1)环冷机上下水密封改造

原环冷机下密封采用包容式机械密封系统安装,在环冷机基础上安装弹性静密封装置,静密封装置由自润滑密封板,动、静密封装置依靠弹性压力可以紧密贴合在一起,随着使用过程的磨损及变形,密封面发生漏风,环冷机冷却效率降低,不仅造成电耗增加还抑制烧结产能,余热发电效率随之降低。

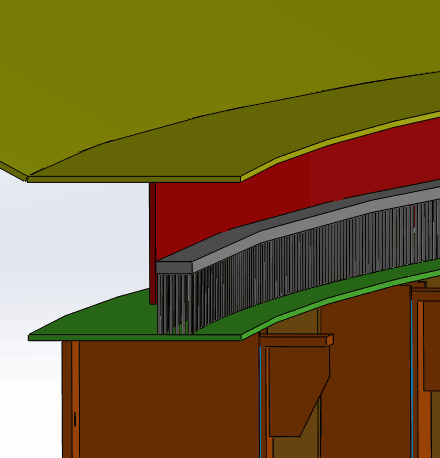

改造后的密封结构具体为:下部密封水槽采用橡胶机械密封(高温段氟橡胶,低温段硅橡胶)加水槽形式,尽可能减少或杜绝进灰,水槽上设置排水管,排出的含泥含尘水利用输水系统与排水系统相连;下水槽侧壁加强,保证垂直度及圆度。插板(刮板)增加竖向筋板,插板(刮板)提高耐磨性及使用寿命。上部密封采用机械密封(不锈钢丝刷)加水槽形式,考虑冷热交替加波纹膨胀节。另外,在余热发电取热段结束位置的风道上增加一组隔断密封装置,防止余热发电的回鼓热风及三段风机的冷风相互窜风,提高余热回收效率。

图1 改造后环冷机下密封示意图

图2 改造后上部水密封及复合不锈钢丝刷密封示意图

改造后的密封结构优点: a、下部采用水密封形式密封效果好,基本杜绝了漏风情况,环冷漏风减少,烧结矿产能得到释放,环冷鼓风机在线运行台数减少;采用水密封避免了包容式机械密封形式的维护及更换成本,工作量机维护费用降低;另外在水密封内侧增加一组橡胶密封(高温段氟橡胶,低温段硅橡胶),基本杜绝了散料及细灰进入水槽内部,减少水槽积灰,降低维护工作量,该橡胶密封还能起到水槽密封的辅助作用,消耗一定的风压,减少水量消耗。b、上部采用水密封形式密封效果好,避免了栏板与密封罩之间的漏风,相对于裙片密封密封效果更优,维护工作量更低;另外在水密封内侧增加一组复合不锈钢丝刷密封,基本杜绝了散料及细灰进入水槽内部,减少水槽积灰,降低维护工作量,钢丝刷与栏板水平密封板柔性接触,密封效果更好。c、增加隔断密封,在余热发电一、二段取热结束后的风道内部增加一组隔断密封,该密封装置配合风道隔断阀门共同作用,将二、三段风道彻底隔断,可有效防止余热发电的回鼓热风及三段风机的冷风相互窜风,提高余热回收效率。

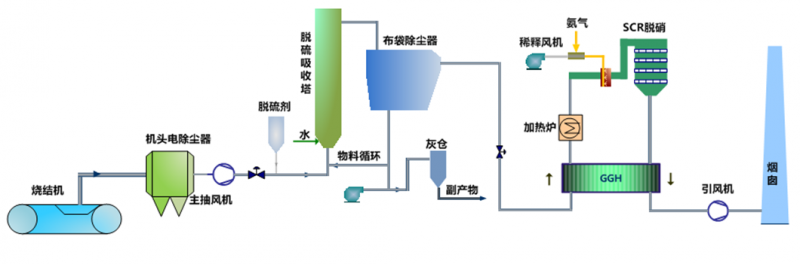

(2)烧结机头烟气“一拖一”改造

原机头烟气处理方式为两台烧结机共用一套活性炭系统进行脱硫脱硝,但由于需要处理的烟气实际工况与初始设计条件偏差较大。在超低排放和影响烧结生产方面,入口颗粒物浓度长期较高,造成吸附塔模块脱硫层排料管堵塞,导致活性炭循环量降低、床层“悬料”和“热点”频发;HCl含量高造成喷氨喷嘴和脱硝配气格栅处大量氯化氨板结,严重影响烧结烟气均匀通过和导致烟气量不断萎缩,脱硝层压差远超出操作手册要求范围;再加上环保限产常态化单风机生产入口颗粒物更高,系统问题叠加,模块内烟气流速加快、气流偏析紊乱,以上情况更加恶化,表现结果是整个系统脱硝率降低,入口NOX浓度在200mg/m3的低水平情况下仍不能满足出口超低排放要求。在烟气处理量上,吸附塔模块全部投运时通过的烟气量最大为130万Nm3/h,烧结机产能无法释放,加上目前系统烟气量逐步萎缩,烧结矿产量仅发挥产能60%,烧结矿产量太低,严重制约公司铁前生产。

具体改造方案为:2#烧结机采用循环流化床半干法脱硫+布袋除尘+中温SCR脱硝工艺,采用“一机一塔”布置,脱硫脱硝装置与主机采用串联布置方式,包括烟道系统、脱硫除尘系统、SCR系统、工艺水系统、吸收制备及供应系统、脱硫脱硝引风机、烟囱、脱硫灰的气力输送、灰库系统以及电气系统、仪表控制系统、在线监测系统等。1#烧结机继续使用原活性炭硫脱硝系统,同时将1号主抽与2号主抽分别对接活性炭系统Ⅱ线与Ⅰ线,实现两台烧结烟气处理“一拖一”改造。

图3 2#烧结机脱硫脱硝工艺流程图

“一拖一”改造优点:两期烧结机主抽能力得到释放,主抽功率负荷由3800KWh提升至5000KWh,烧结矿日产迅速由20500吨提升至23000吨以上,并在此基础上逐步提升至25000吨以上;活性炭脱硫脱硝系统在改造后运行负荷减少,模块运行个数由64减少至62,停运模块可以进行日常检查与清理,彻底解决模块清理与烧结机检修组织问题;烧结机在定修间隔不变的前提下,检修时间由36~48小时减少至20~24小时,烧结年作业率得到有效提升;活性炭系统运行负荷减少和模块得到日常维护,可以长期良性运行,再无为保证环保指标的控产、停机等抑制产量情况。

(3)烧结机布料改造

烧结机料层薄,双风机生产时料层750mm,单风机生产时料层700mm,为提高烧结料层,需通过布料优化提高烧结过程透气性与稳定性,对原有布料设备进行改造,具体方案如下:对混匀料仓篦子、混匀料中间仓篦子、混匀料仓篦子,实行3级粒度管理,杜绝大块影响圆辊布料;优化混合料仓蒸汽喷吹,保证混合料仓南北两侧蒸汽喷嘴均匀分布,同时每根管道加装球阀,实现出圆辊料温在水平线上无温度偏析,保证出圆辊料温>65℃;升级原有松料器,由六棱钢改为带钢,同时带钢接触料面侧打磨出刃,共三层,按8、6、8组合分布;加装压料托辊,在进点火炉前,在烧结机东西两侧加装压辊,压实烧结两侧布料,减少边缘效应;在圆辊布料器边缘加装清料刮子,消除烧结布料高低不平与边缘效应。

除以上改造外重点工作为台车栏板加高,原烧结机台车栏板高度为800mm,由200mm栏板+600mm栏板上下组合而成,栏板高度无法满足攻关超厚料层,在料层提升至820mm左右时,布料过程中台车两侧掉料严重,不仅增加了散料系统负荷,同时未点火散料经过筛分后又进入配料循环,提高了烧结内返,造成皮带机能源浪费。

具体改造方案:600mm下栏板保持不变,将200mm上栏板改造为300mm,改造后上栏板为相互切合模式,栏板内侧改为波浪形,形成阻流条。整体栏板高度提高至900mm后将点火炉隔热板提升100mm,九辊底梁去除100mm,机尾除尘罩提高100mm,机头密封罩框架移位,机尾移动支架和机尾受料斗移位。栏板提升后优点:为后期提升攻关900mm超厚料层提供设备基础,小栏板连接与内设阻流条改进后,有效减少边缘漏风与边缘效应。

(4)点火炉下风箱气料分离改造

烧结机1#~3#风箱位于点火炉下方,阀门为方形阀门且尺寸较大(1#、2#阀门口径720×900,3#阀门口径720×1400),依靠阀板开度调整点火负压,烧结过程进入1#~3#风箱内部的散料依靠阀门通道进入大烟道及烧下灰斗。以上设备结构在生产中容易造成以下问题,首先易堵塞,风量无法控制,1#~3 #风箱散料多、水份高,加上熔剂的粘结性,为了降低风箱负压调小翻板阀开度,散料在翻板处粘结,随着散料富集变干变硬,造成风箱堵塞、翻板无法运动,影响设备正常运行;其次磨损大,漏风及备件消耗大,1#~3 #风箱的散料在抽风作用下对风箱内壁造成冲刷,造成风箱磨损严重;最后翻板阀本体腐蚀严重,运转不灵活,头部风箱的散落物料是酸、碱混合体,在高温下逐渐氧化对风箱各部造成腐蚀,阀体腐蚀后,形成空洞或变形、扭曲,导致整个翻板阀运转困难。

具体改造方案:去除原1#~3#风箱阀门、变径管、弯头及补偿器、重新制作变径管,下方安装双层卸灰阀将烧结过程进入1#~3#风箱内部的散料排放至散料小格漏斗、另增加一组支路包含弯头、管道并加装补偿器及电动风量调节阀,使风箱与大烟道连同为点火提供负压抽风环境,最终实现料分离。气路管道采用DN500的电动阀门控制点火风量及负压,可实现点火所需的精确负压值及风量要求,可稳定点火环境与点火真空度,实现微负压点火控制,有效降低焦炉煤气消耗。同时,风量有效控制可以避免烧结料层被过早抽实,为后期料层攻关提供基础。

2、烧结机漏风治理

烧结漏风是造成烧结能耗以及排放增加的主要因素,同时烧结漏风治理也是烧结维护过程的难点,开展烧结系统进行了漏风治理,烧结机漏风率由51.4%降低到35%左右,主要完成以下内容:

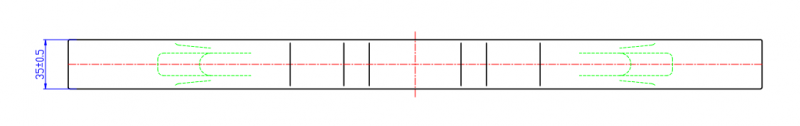

(1)台车边缘效应漏风点

在靠近烧结机台车栏板处加三根边篦条,生产时观察机尾烧结断面,当边部垂直烧结速度与台车中间部位垂直烧结速度一致时,边缘效应漏风被有效治理。

图4 盲篦条示意图

(2)台车滑道漏风点

将原有固定滑道形式更换为新型双板簧滑道结构,配套更换台车弹性滑板,将原弹性滑板改为可调式死滑道,更换后上滑道与下滑道接触密封间隙更小,另外,保持原滑道润滑方式,减少了滑道之间的漏风。

图5 双板簧下滑道示意图

(3)机头、机尾密封板漏风点

采用新型烧结机机头机尾密封装置,减小二者贴合面之间的间隙,避免密封盖板被卡死的现象发生,从而保证烧结机机头机尾密封良好。制作及安装烧结机每个风箱之间的隔断,隔断使用钢板制作方箱,内部填充耐磨料,利于风量分布。

图6 头尾密封示意图

(4)烧结机风箱处漏风点

风箱口耐材清理,连接处进行密封,风箱外部表面焊耐磨衬板或锰钢板;风箱下口至大烟道中间的所有部件更换。更换大烟道存在漏风的补偿器,消除该部位漏风。风箱连接法兰漏风采用风箱口及轨道梁之间漏风采用角钢反扣满焊,消除漏风。

(5)大烟道本体漏风点

检查大烟道内部耐磨喷涂料损坏情况,以及更换部件后未喷涂部位进行喷涂耐高温重质耐磨喷涂料,喷涂前需将残留喷涂层清除并牢固焊接龟甲网,喷涂厚度在40~50mm,最终消除大烟道漏风。

(6)烧下部位漏风点

对双层卸灰阀上部灰斗,更换下部短节,采用法兰连接,增加灰斗的耐磨性,并减小更换难度,并按要求在短节四周加焊钢板进行加固。对卸灰阀至大烟道段灰斗磨损严重部位进行内部贴补锰钢板,厚度16mm,在改造过程对磨损严重存在漏风情况的双层卸灰阀进行更换。

(7)台车赶道(起拱)漏风点

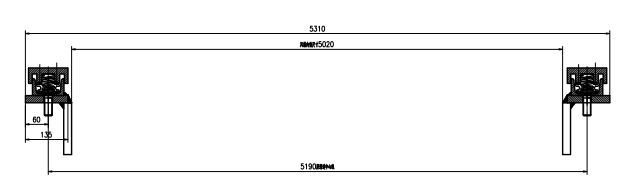

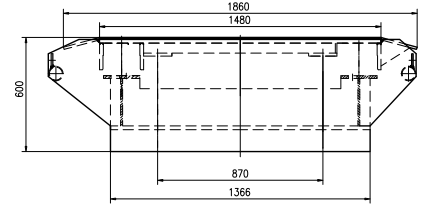

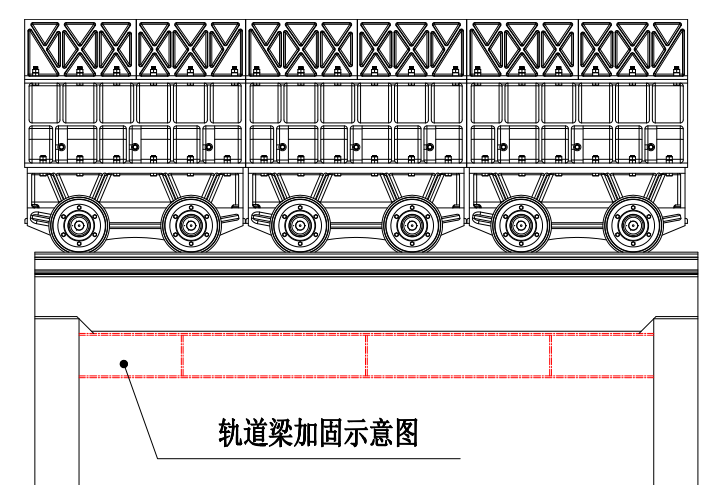

在烧结机机尾下回程弯轨处安装机尾弹性压轨用来消除烧结机台车在烧结机尾部搭肩起拱。烧结机上部轨道更换,头部弯轨出口上平段更换,烧结机轨道作为台车运行的基准,对台车上下滑板密封存在主要的影响,目前上部轨道由于磨损不均匀,需整体进行更换,更换后应恢复图纸安装尺寸,并保证轨道与弯轨的接头平稳过渡,必要时对头部弯轨出口平段进行更换。烧结机风箱纵梁保护罩更换,拆除磨损严重的旧保护罩,更换新保护罩。由于台车在改造后轨道梁的刚度不足,造成台车带负载后在水平面呈波浪状运行,在台车运行至轨道接缝处,两部台车栏板出现张口,造成漏风,为解决该漏风,采用在轨道梁下部增加支撑以提高轨道梁刚度的方式,使台车在带负载运行时趋于水平,减少两部台车栏板的张口。

图7 台车轨道梁加固示意图

3、烧结内控参数优化

(1)改造后设备运行制度优化

主抽风机采用全风门、高转速操作思路,烧结负压控制在-17.3kpa以下,在确保设备正常负荷情况下,彻底发挥主抽能力;环冷鼓风机使用要求为控制出矿温度在60~120℃,既保证下游皮带安全运行,同时杜绝过冷却现象,即造成电耗浪费,又降低返矿温度,影响混匀俩提温,根据季节特性选取鼓风机开启个数与位置,如表1所示;余热发电采用一机一操作思路,以环冷料层上压力为操作要点,通过取热风机转速与环冷机料层厚度调整,将上压力控制在-10~20pa,确保环冷机1~2取热段热量最大限度利用。

表1 环冷鼓风机季节性操作制度

|

季节 |

冬季 |

春、秋季 |

夏季 |

|

取热风机 |

开启(供暖补气) |

开启(发电) |

开启(发电) |

|

环冷鼓风机 |

用1备4 |

用2备3 |

用3备2 |

(2)生产操作优化与超厚料层烧结

生产操作思路为攻产转变为稳产提升,杜绝野蛮操作,减少烧结过程变量调整,以稳定混匀料仓为操作基础,定烧结机机速,上料量与料层厚度根据混合料透气性缓慢加减,这种操作提高了烧结过程稳定性,减少过程变量,减少台车前进方向上混合料的温度与水分偏析。具体参数控制范围如表2所示。

表2 烧结机控制参数

|

混合料仓范围 |

综合上料量调整 |

机速调整范围 |

圆辊调整频次 |

BTP位置 |

大烟道温度 |

|

50±5t |

≤10t |

≤0.02m/min |

5min/次 |

22.5~23 |

130℃~145℃ |

经过以上设备升级改造与稳定烧结过程为厚料层烧结奠定的基础,两期烧结机料层由750mm提升至850mm以上。料层提升增强料层自蓄热能力有效减少固体燃耗消耗;提料层的升高缩短了点火火焰长度,减少了煤气与空气流量,以保持火焰高温段集中于料面,从而降低煤气消耗;厚料层减少了点火热量损失,随着料层提升,炉膛容积变小,与外界接触面变小,热辐射损失降低,提高了保温性能,从而降低煤气消耗与改善表面烧结矿质量;厚料层烧结可以改善烧结粒度组成,两期烧结机返矿率由22%下降至18%,增大烧结矿出矿率,进而增加产量,降低工序能耗。

(3)烟气循环系统优化

烟气循环风机操作采用全风门、调转速方式,在确保循环比例>25%前提下节约电耗;烟气循环风箱选取,以2个低温段+4高温段模式,确保循环烟温160℃~210℃之间,充分利用循环烟气热量,减少固体燃料投入;循环烟气罩内负压控制在-10~-5pa,罩内氧含量控制在18%以上,在确保烧结过程稳定前提下,提高循环比例,降低脱硫脱硝系统烟气量处理符合,减少能源消耗。

(4)点火参数优化

在设备改进与实现稳定厚料层烧结后,在保证点火质量的前提下,以降低焦炉煤气消耗为目标展开点火工艺参数优化,优化情况如表3所示。

表3 工艺参数优化情况

|

工艺参数 |

混合料水分 |

空煤比 |

1#~3#风箱负压 |

点火温度 |

|

优化前 |

7.2%±0.2% |

5.0 |

-7Kpa~-8Kpa |

1100℃±50℃ |

|

优化后 |

7.0%±0.1% |

6.5 |

-4Kpa~-5Kpa |

1050℃±50℃ |

稳定水分率,混合料水分控制标准由7.2%±0.2%下调至7.0%±0.1%,混合料水分稳定是厚料层烧结的保证基础,同时适当降低水分率能够减少煤气使用量。通过稳定皮带秤下料与加水系统达到稳定水分率目的;上调空煤比,降低煤气消耗,富氧点火可以提升点火温度,烧结表层固体燃料利用率提高,当空煤比由5.0提升至6.5,焦炉煤气流量由1700m3/h下降至1400m3/h,点火温度提升40℃,继续提升后,出现下降效果,故选取空煤比为6.5;调整炉膛负压,1#~3#风箱经气料分离改造后,可准确控制风箱负压,经大量实验数据得出,1#~3#风箱负压控制在-4KPa~-5KPa之间,可保证炉膛负压达到-3~0Pa,保证点火深度控制在15mm~25mm,保证点火真空度控制在合理范围内,实现微负压点火,避免了点火热量的损失与浪费;点火温度由1100℃±50℃调整为1050℃±50℃,由于料层提升,炉膛容积变小,热量散失减少,故不需要过高的点火温度。

(5)破碎系统优化

鉴于燃料破碎系统使用负荷大,设备磨损率高的问题,进行了破碎系统工艺优化,对4辊使用制度、破碎给料量和辊间距调整进行优化。优化使用后可消除破碎后燃料粒度大和过破碎现象,可有效将破碎后燃料0.5~3mm粒度范围控制在70%以上

四辊使用制度:四辊设备实行轮流使用、轮流车辊制度,日常采用“开3备1”模式,备用设备进行车辊维护,轮流使用和维护,确保四辊周期性正常运转,以提高设备良好率,保证燃料破碎效果。

破碎给料量:根据四辊使用周期和燃料种类进行不同给料量调整,以焦粉为例针对新辊、使用中期辊、使用末期辊分别采用25Hz、20Hz、15Hz给料量,确保破碎粒度,在破碎烧结煤时,由于烧结煤水分与硬度较大,四辊采用20Hz、15Hz、10Hz给料量。

辊间距调整:焦粉粒集较大,破碎时四辊调整范围为2~3mm,太大则达不到破碎效果,太小则设备震动太大容易跳闸;烧结煤粒度较细,四辊间距调整为1.5~2mm。

4 实施效果

通过主要设备改造升级、烧结机漏风治理、烧结内控参数优化和活性炭系统优化升级,实现了烧结全区域工序能耗降低的目的,工序能耗由51.49kgce/t下降至46.18kgce/t,下降比例为10.31%。其它主要参数详细如表4所示。

表4 主要参数变化情况

|

年份 |

工序能耗 |

固耗 |

电耗 |

焦炉煤气 |

余热发电 |

日产 |

内返 |

料层 |

|

kgce/t |

kg/t |

Kwh/t |

m3/t |

Kwh/t |

t/d |

% |

mm |

|

|

2020 |

51.49 |

53.37 |

56.26 |

5.94 |

12.36 |

20500 |

22 |

750 |

|

2021 |

50.52 |

55 |

53.65 |

5.04 |

15.69 |

21000 |

22 |

780 |

|

2022 |

48.24 |

54.35 |

47.25 |

3.91 |

18.69 |

23500 |

19 |

830 |

|

2023 |

46.18 |

49.68 |

43.66 |

3.85 |

16.02 |

25000 |

17 |

850 |

|

优化比例 |

10.31% |

6.91% |

22.40% |

35.19% |

51.21% |

21.95% |

22.73% |

13.33% |

注:优化比例为2023年较2020年参数对比,以2022年参数为基准

(1)应用后相比2020年工序能耗由51.49kgce/t下降至46.18kgce/t,下降5.31kgce/t,优化比例为10.31%;

(2)应用后相比2020年固耗由53.37kg/t下降至49.68kg/t,单耗下降3.69kg/t,优化比例为6.91%;

(3)应用后相比2020年电耗由56.26Kwh/t下降至43.66Kwh/t,单耗下降12.6Kwh/t,优化比例为22.40%;

(4)应用后相比2020年焦炉煤气由5.94m3/t下降至3.85m3/t,单耗下降2.09m3/t,优化比例为35.19%;

(5)应用后相比2020年余热发电由,12.36Kwh/t提升至18.69Kwh/t,发电提升6.33Kwh/t,优化比例为51.21%;

(6)应用后相比2020年生产参数得到优化,日产水平提升4500吨,内返下降5%,料层提升100mm;