张天启

(铜陵市旋力特殊钢有限公司,安徽 铜陵 244000)

摘 要:低温还原粉化性能对高炉透气性影响较大,严重时影响高炉上部料柱的透气性,破坏炉况顺行。造成烧结矿低温还原粉化的原因是多方面的,有矿种、配碳、碱度、MgO、SiO2、FeO、Al2O3、TiO2、B2O3等因素。碱度、MgO和SiO2对RDI起到了双重性作用。Al2O3、TiO2对烧结矿RDI起到了负面作用;B2O3可改善烧结矿RDI。通过分析总结出造成烧结矿还原粉化的原因及措施。

关键词:烧结矿,低温还原粉化,原因,控制措施

1、前 言

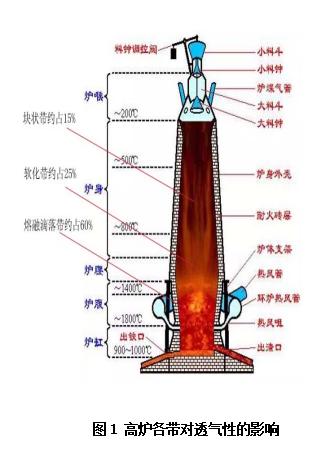

低温还原粉化性能(也称500℃低温还原粉化率,用RDI表示)指烧结矿进入高炉后,下降到400~600℃的区间,受到来自高炉下部煤气的还原作用,烧结矿中的赤铁矿发生还原反应(Fe2O3→Fe3O4→FeO),还原为磁铁矿时体积膨胀约10%,产生极大内应力,造成碎裂粉化,严重时影响高炉上部料柱的透气性,破坏炉况顺行。

RDI是评价烧结矿冶金性能重要指标之一,宝钢等企业均与常规化学成分一样按批检验。

生产实践证明,烧结矿的RDI+3.15减少10%,高炉产量降低3%以上,燃料比上升1.5%。

我国冶金行业标准(YB/T421-2005)规定RDI+3.15≥72%,低于标准超过10%的一般应喷洒处理。新修订的(YB/T421-2014)规定RDI+3.15≥68%。另外高炉上部影响透气性只占15%,不要太过分强调低温还原粉化率,而影响下部透气性和还原性。注:本文中指RDI+3.15。

2、烧结矿还原粉化后的显微结构

武钢研究院通过烧结矿还原粉化实验后,其显微结构变化:主要是赤铁矿发生了明显的还原反应,特别是原生致密块状赤铁矿颗粒还原成磁铁矿时产生了很多裂纹(见图2、图3):

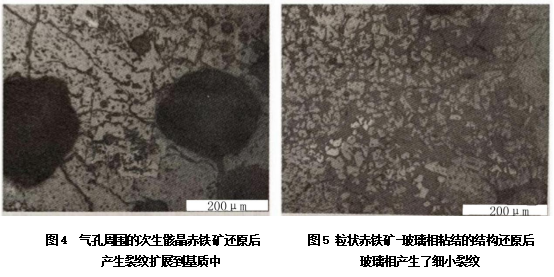

孔洞边缘的次生骸晶赤铁矿还原后,自身产生了裂纹,而且裂纹延伸到周围的基质中(见图4)。在玻璃相中分布的粒状赤铁矿发生还原反应后,玻璃相中有细裂纹产生(见图5)。

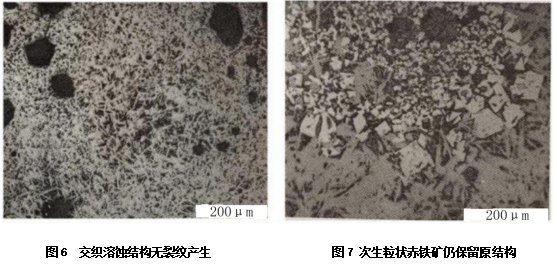

但是有部分粒状赤铁矿未发生还原反应,特别是分布在铁酸钙交织结构中的赤铁矿颗粒,仍保留原烧结矿结构(见图7);针状铁酸钙与磁铁矿形成的交织熔蚀结构未发生明显改变,无裂纹(见图6)。

3、影响烧结矿还原粉化主要原因及措施

(1)原生赤铁矿颗粒,由于颗粒粒度大,比较致密,还原时产生的相变应力比较集中,还原后形成大量裂纹,对还原粉化有明显的影响。当赤铁矿颗粒很细时,还原后相变应力比较小,还原后不易产生裂纹。措施:控制赤铁矿进厂粒度,+8mm粒级小于5%。

(2)产生裂纹的区域与赤铁矿关系密切,赤铁矿含量越多,粉化越严重,赤铁矿是引起烧结矿还原粉化的主要因素。措施:配加一些非钒钛磁铁矿。

(3)烧结矿中的赤铁矿集中分布对烧结矿还原粉化影响比较大,分散分布对还原粉化影响比较小。措施:基于这个原因,提高混合料的混匀效率,可以减少粉化。

(4)分布在气孔周围的次生骸晶赤铁矿对烧结矿还原粉化影响比较大。措施:减少烧结矿中A12O3含量以降低粘结相的粘度,促进小气孔的合并及排出,从而减小烧结矿的气孔率和骸晶状赤铁矿的数量;

名词解释:【原生】-初始的,最初的,未经任何外力、内力改变的个体。【次生】-第二次生成的,间接造成的,派生的。【骸晶】-指晶体生长过程中,沿着角顶或晶棱方向生长特别迅速,从而形成晶面中心相对凹陷的骨架。主要是在溶质供应不充足的条件下形成。多半在聚冷下和低粘度的熔融阶段由初始矿物最终形成。

4、造成烧结矿还原粉化的原因

造成烧结矿低温还原粉化的原因是多方面的,有矿种、配碳、碱度、MgO、SiO2、FeO、Al2O3、TiO2、B2O3等因素。碱度、MgO和SiO2对RDI起到了双重性作用。Al2O3、TiO2对烧结矿RDI起到了负面作用;B2O3可改善烧结矿RDI。

(1)矿种对RDI的影响

一些研究表明,使用巴西精粉、巴卡粉的RDI指标较差,但是赤铁矿与褐铁矿对RDI的影响,暂无定论。从某种程度上讲,还原性好的矿粉,其RDI指标较差;较高赤铁矿配比对于烧结矿RDI不利,而提高磁铁矿(地方粉)配比,有利于RDI指标。

也有实验表明,随着FMG矿粉配比增加,烧结矿的低温还原粉化性能改善。主要原因是FMG矿粉熔点及同化温度较低,为生成更多的复合铁酸钙提供了条件,从而改善低温还原粉化性能。

(2)SiO2含量对RDI影响

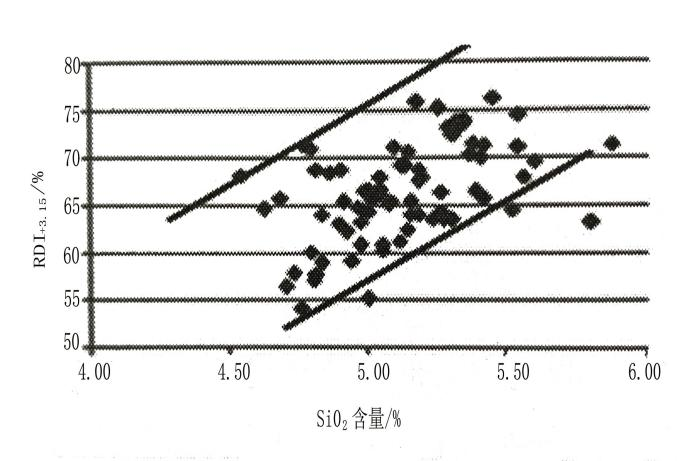

SiO2是烧结过程形成粘结相的主要成分,一定含量的SiO2有利于液相形成和RDI的改善。SiO2含量偏低,会使液相减少,整个组织可能细化,易产生应力集中,导致烧结矿RDI变差。但是SiO2添加量过高,会生成大量的正硅酸钙,在烧结矿冷却阶段会发生正硅酸钙(C2S)晶型的转变,这样会造成烧结矿的自然粉化,从而降低烧结矿的强度,也会使烧结矿的RDI恶化。

图8 烧结矿Si02与RDI+3.15指标关系

(3)FeO含量对RDI的影响

FeO提高,烧结矿RDI+3.15得到明显改善。但是FeO>9.7%时,烧结温度偏高,烧结形成大孔薄壁结构,还原气氛增强,易于还原的铁酸钙含量降低,还原性显著降低。

因此,从冶金性能指标看,烧结矿Fe0在8.0%左右较适宜。

(4)碱度对RDI的影响

碱度R=1.78时,RDI较差;碱度R由1.78增加到2.53,RDI指标逐渐改善,但碱度R大于2.05时,对RDI的影响不明显。

RDI主要由于烧结矿冷却时再生赤铁矿的还原所引起的。随着烧结矿碱度的增加,赤铁矿含量增加,而再生赤铁矿和硅酸盐玻璃相含量减少。因而随着烧结矿碱度的增加,低温还原粉化指标变好。同时烧结矿还原度RI也增加。

试验表明,随着烧结矿碱度的增加,烧结矿的冶金性能改善。对于低温还原粉化指标,烧结矿碱度在1.95~2.20之间较适宜;对于烧结矿的还原性能,碱度在2.05~2.30之间较好。

(5)配碳量对RDI的影响

当配碳量增高,还原性气氛增强,还原性差的钙铁橄榄石含量增加,骸晶状赤铁矿减少,有利于吸收还原过程中赤铁矿的还原相变应力的硅酸盐类液相量增加。因此,随配碳量增加,低温还原粉化性能改善,但还原性能变差。

由上述分析可知,单一通过提高配碳量来改善低温还原粉化性能,而牺牲还原性能是不可取的。

(6)MgO含量对RDI的影响

适量的MgO含量,可改善RDI指标。主要原因是Mg2+进入磁铁矿晶格,形成了镁尖晶石,稳定了磁铁矿晶格结构,降低烧结矿过程中次生赤铁矿生成,改善了烧结矿RDI。

但是,MgO对烧结矿有双重作用,含量过高时,粉化指标恶化。主要是因为MgO添加量过高导致了铁酸钙大量的减少,玻璃质含量相对增加,并且粘结相更易形成镁橄榄石和钙铁橄榄石,导致烧结矿强度下降,恶化粉化性能。

(7)Al2O3含量对RDI的影响

烧结矿孔隙度以及铁酸钙会随着Al2O3的增加而明显增加,铁酸钙自身不易粉化,但是很容易还原,导致Fe2O3的还原速度加快。同时,形成了一定量强度很差的玻璃相,Al2O3添加量越高,玻璃相的断裂韧性就越低,使产生的裂纹迅速扩展,导致了烧结矿RDI恶化。

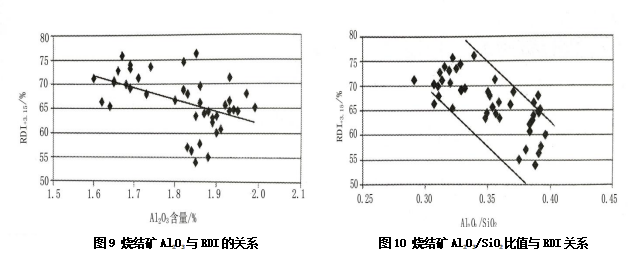

从图9可以看出,Al2O3逐渐升高,促进了RDI指标的恶化。Al2O3/SiO2在低硅条件下,Al2O3的负面作用更显著。所有一般要求Al2O3/SiO2比值控制在0.1~0.35范围内(见图10)。

(8)TiO2含量对RDI的影响

经研究证明,TiO2成数倍进入烧结矿的玻璃相,造成玻璃相在低温还原过程中碎裂,导致RDI降低。

当烧结原料中TiO2>0.4%会产生严重的低温还原粉化,攀钢和承钢烧结原料为钒钛磁铁矿,RDI+3.15低于40%,严重影响高炉上部透气性和高炉技术经济指标。

(9)B2O3对RDI的影响

硼在烧结矿中可改善Mg2+的活性,进入到正硅酸钙中的Mg2+增多,取代钙离子,产生钙镁橄榄石,同时钙离子和赤铁矿结合生成铁酸钙,烧结矿中的钙镁橄榄石和铁酸钙含量增加,正硅酸钙含量降低;硼还可以促进正硅酸钙晶粒细化,分布更加均匀,有利于降低还原过程中晶型转变的应力,减轻了烧结矿的还原粉化性。在配矿中添加3%的硼镁精矿,还原粉化指数RDI+3.15升高了4.19%,即在烧结矿加入硼后,硼进入到烧结过程中的初期液相,降低了液相的粘度,使烧结中的流动性得到了改善,从而改善了烧结过程的透气性,空气进入较多,同时改善了离子扩散条件,有利于钙离子向Fe2O3表面扩散,促进了针状铁酸钙的生成和长大,使烧结矿的还原粉化性能得到了改善。

5、结 论

目前多使用进口富矿,RDI+3.15很难再提高了。想要提高,最好的方法就是配加20%~30%磁铁精矿粉,其他诸如提高FeO和MgO的方法均不可取。提高FeO,还原性就会降低,当然RDI就低了。提高MgO和碱度,更不提倡。

喷氯化钙,能提高RDI约10%~20%;但进入高炉后,部分氯通过高炉煤气进入煤气管道系统,与水蒸汽结合后加速了高炉除尘系统管道内衬钢板的腐蚀。

为改善烧结矿的低温还原粉化性能,需要从化学成分、烧结温度和烧结气氛三方面进行工艺调节,减少骸晶状赤铁矿和气孔结构所占比例,增加铁氧化物与针状铁酸钙构成的交织结构的含量。在烧结生产工艺控制上要从以下几方面入手:

(1)控制原燃料粒度。铁矿粉+8mm要小于5%,燃料和熔剂粒度-3mm合格率要大于80%,

(2)控制烧结矿成分。SiO2 5.0%~5.3%,A12O3/SiO2 0.1~0.35,MgO 1.8%~2.0%,综合考虑还原性和还原粉化指标,碱度在1.9~2.2较适宜。

(3)强化制粒过程,增大混合料准颗粒的直径以改善烧结料层透气性,发展氧化性气氛,提高针状铁酸钙的生成量,从而增加交织结构的数量。

(4)降低烧结温度以减少铁酸钙分解,减少再生磁铁矿和再生赤铁矿的含量,增加交织结构并降低骸晶状赤铁矿的含量。降低烧结温度的方法是减少配碳量,但是为了保证烧结过程中生成足够的有效粘结相,需要降低烧结矿中MgO和A12O3的含量,同时需要利用热风烧结、偏析布料等技术发展均质烧结,以保证烧结温度控制在有利于铁酸钙液相稳定的区间,防止局部过热或过冷而导致有效粘结相数量减少。

参考文献:

[1]李继铮,冯红云,刘黎等.高碱度烧结矿显微结构与低温还原粉化的关系[C].第十二届全国炼铁原料学术会论文集.

[2]王同宾.首钢京唐改善未喷氯化钙烧结矿低温还原粉化性能的研究[C].第十六届全国炼铁原料学术会议.

[3]周明顺,翟立委,刘杰等. 改善鞍钢烧结矿冶金性能的试验研究[J].烧结球团,2012,37(1).

[4]白永强,程树森,赵宏博等.钒钛烧结矿还原粉化过程的矿相分析[J]烧结球团,2011,36(2).

[5]安钢,裴元东,程峥明等. 首钢京唐烧结矿低温还原粉化性能影响因素分析及氯化钙喷洒研究[J]烧结球团,2015,40(5).

[6]李杰,信自成,刘卫星等. 钒钛烧结矿低温还原粉化性能预测[J]烧结球团,2017,42(5).

[7]刘然,王龙浩等.化学成分对烧结矿低温还原粉化影响的研究现状[C].2019年全国烧结球团技术变流年会论文集.

[8]许满兴,何国强,张天启,廖继勇.铁矿石烧结生产实用技术[M].北京.冶金工业出版社,2019.