曹树志

(河钢唐钢炼铁厂)

摘要:正常的高炉入炉粉末参与高炉冶炼进程,部分随炉顶溢出。严重时高炉入炉粉末增加会恶化料柱透气性,压差升高,高炉顺行恶化;另一方面高炉原燃料管理差,粉末多会造成炉墙局部粘结,炉型不规则,顺行差从而影响高炉指标。高炉生产上普遍采用一系列防止粘结的操作制度,但效果不明显。通过实施聚氨酯筛分下的酸性矿管理、烧结成品筛分改造、焦炭筛分管理等整粒工作,入炉<5 mm 粒级物料得到大幅有效控制,高炉状态得到改变。

关键词:高炉;粉末;筛分;<5 mm

0 引言

唐钢 2 号高炉炉容 2000 m 3,高径比 2.243,属于矮胖型高炉,共 26 个风口,2013 年 10 月大修并于 2014 年 1 月 6 日开炉送风,开炉后实现了开炉快速达产,三天利用系数达到 2.2 t/(m3 .d)。开炉后经历多次严重的炉墙粘结[1],其中 2014年 5 次、2015 年 3 次、2016 年 3 次、2017 年 1 次。粘结期间操作炉型频繁变化,顺行状况逐步变差,风量水平持续萎缩,最终导致炉况失常,经济损失巨大。2017年以来逐渐对入炉料主料小粒级<5mm 实施严格管控[2],高炉表现为透气性改善,压差逐渐降低,接受风量能力增强,对应高炉指标逐渐改善。

1 筛分现状

1.1 入炉料小粒级管控标准[6]

1)筛上焦炭<10 mm 的粒级不超 5%,筛下返焦中>10mm 的粒级≯20%;

2)高炉返焦中>25 mm 粒级含量≯15%,>25 mm 含量超过 18%时更换筛网;

3)高炉焦丁筛筛下物>16 mm 粒级含量≯5%,超过 8%时更换筛网;

4)出厂烧结矿<5 mm 粒级含量<7%;

5)高炉槽下返矿中,>5 mm 粒级含量≯15%,>6.3 mm 粒级含量≯3%;

6)筛上物中<8 mm 的粒级不超 5%,筛下物中>8 mm 的粒级不超 10%;

7)高炉槽下返矿中,>5 mm 粒级含量≯15%,>6.3 mm 粒级含量≯3%;>5 mm 粒级含量出现两次超 20%,或>6.3 mm 粒级含量出现两次超过 5%时,更换筛网。

1.2 现状分析

受筛分设备的影响,物料筛分效果往往达不到管控标准,具体情况如下:

1.2.1 烧结矿筛分系统

唐钢炼铁北区 1~3#烧结机 3、4 次筛共计 10 台,其中 9 台为直线振动筛,1台为椭圆等厚振动筛,由于投入运行时间均超 10 年之久,从运行效果看,现有的成品筛筛网为铸板筛网,因其加工工艺为铸造,所以其开孔率受到限制仅为 10%~15%,筛板缝容易堵塞、清理困难,造成出厂烧结矿中<5mm 含量较高(有时高达 8% )。

高炉槽下烧结矿筛分系统是高炉物料入炉前的最后一道筛分工序,对减少粉末入炉有至关重要的作用。高炉矿筛尺寸偏小,上下筛网尺寸分别为 5 mm、3.5mm,容易造成小粒级物料入炉。

1.2.2 酸性矿筛分系统

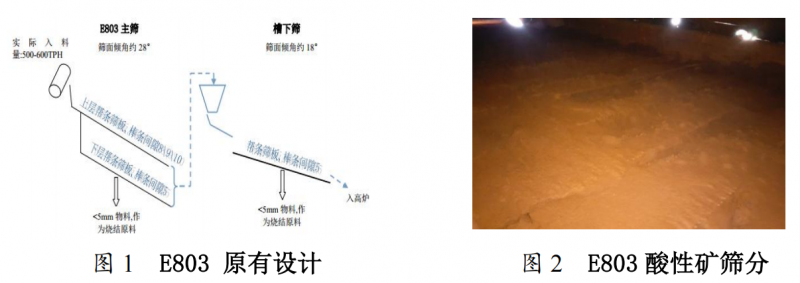

炼铁部北区高炉用的酸性矿(酸性矿和球团)在入高炉矿仓前需要筛分处理,筛分设备采用的是双层棒条筛(棒条间隙:上层 8 mm、9 mm、10 mm,下层 5 mm)。 筛面倾角约 18°(见图 1),振动筛振幅约 2 mm,物料下行速度过慢,加之物料带粉量过多,筛孔短时间内即被糊死,导致筛分效率极差。在每年汛期,酸性矿较湿、含粉较多的情况下,糊筛孔严重,筛分效率低下, 筛上物<5 mm 残留率高达 80% ,致使槽下酸性矿筛筛网处于“糊死” 状态[3](见图 2)。 另外,唐钢北区高炉槽下没有酸性矿筛分,仓前筛分尤为重要。

1.2.3 焦炭筛分系统

炼铁厂北区原料系统的振动筛 C106 担负着向高炉供应筛分焦炭的重任,C106 焦炭筛分系统采用的陶瓷铸石条固定溜筛,筛分效率较低,特别是汛期,C106 焦筛糊堵现象明显,与正常季节比,筛分效率降低 50%以上,造成筛上成品<16mm 含量高达 20%,远远超过<10%的控制标准,增加了高炉仓下焦筛的负担,使入炉大焦中<25 mm 含量平均增加 3 个百分点,不利于高炉稳定操作。

另外高炉槽下焦炭筛分设备磨损严重,频繁检修仍然屡次出现筛下物大粒级物料超标,目前高炉槽下焦炭筛网尺寸偏大(25mm),造成资源浪费。

1.2.4 高炉小焦筛分系统

高炉实施“小焦入炉”提高焦丁比是高炉强化冶炼手段之一,通过焦丁筛分系统改造可以缓解焦炭粉末入炉,改善高温区透气性和透液性。高炉槽下焦丁筛采用陶瓷棒条筛,当过料量增大时,雨季焦炭水分升高时,筛分效果较差,造成大量焦炭粉末入炉。

2 筛分设备改造与实施效果

针对铁前筛分设备存在的问题,2016 年 12 月至 2017 年 9 月,先后对原料区的酸性矿振动筛、焦炭筛、烧结成品筛及高炉槽下筛实施设备升级改造。

2.1 烧结矿筛分系统升级改造

2.1.1 成品振动筛改造

针对烧结成品系统工艺流程特点、筛分效果以及现场除尘效果差的问题,将烧结三、四次筛改为环保型 BTS 悬臂棒条筛,分级方式为单层双面棒条筛[5],该项设计和改造的主要技术优势如下:

1)改变筛网结构形式降低筛网堵塞率,将筛板由金属横向式改为高强度棒条形式,增大有效筛分面积;

2)改变传统椭圆等厚振动筛运动轨迹,增强传动方式,提高振动效果;

3)重量轻,筛子自重只有原来振动筛的 20% ,更换筛网变得更方便,更换筛体需 4h,更换筛网需 2h;

4)悬臂筛筛面具有一定坡度的棒条结构,呈梯状分布,既能减轻筛网负荷,又能使物料受到不同步振动和抛掷作用,起到疏松物料层,使物料充分接触筛面的作用;

5)单层双网结构,既保证振筛使用寿命又保证筛分效果,大幅度降低成品料中的含粉量。

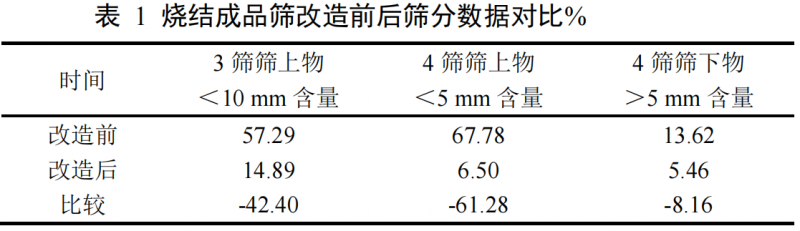

烧结成品系统三、四次筛改造完成后,烧结矿出厂整粒效果明显改善,基本保证生产现场无扬尘,高炉槽下烧结矿返粉降低 2.29%,成品筛改造前后筛分数据见表 1。

2.1.2 高炉槽下烧结矿筛分

高炉槽下筛分系统是高炉物料入炉前的最后一道筛分工序,对减少粉末入炉有至关重要的作用。2017 年以来,炼铁厂对高炉槽下部分矿、焦筛及焦丁筛实施全面治理,进一步改善高炉入炉原料粒度。根据生产实际,高炉将部分烧结矿上、下筛网尺寸分别由 5 mm、3.5 mm 调整为 8 mm、4.5 mm,有效改善了烧结矿入炉整粒组成。2.2 酸性矿振动筛改造

2.2.1 采用 HPM 聚氨酯筛分技术

为提升难筛分物料的筛分效果,应用 HPM 筛分技术[4],对酸性矿振动筛进行改造,该项技术主要特点:

1)整个筛为软连接扣接,安装、更换方便,劳动强度低,更换筛板的停筛时间短(1 个人更换 1 块筛板可以在 2 min 内完成);

2)整个筛面纯平、无弧角,有利于物料的均匀分布;

3)筛面的柔性特点不仅有利于筛板更好地传导振动筛的激振力,而且筛板连接牢固性好,见图 3;

4)模块化的设计,保证了有效筛分面积,使用效率最大化,更换更经济;

5)与振动筛的软性连接避免了非正常磨损因素导致的筛板损坏,使用寿命 更长;

6)工作时自身基本不产生噪音。

应用新型聚氨酯材料筛板和增加振打装置,见图 4。对酸性矿振动筛进行改造,投入使用后,筛分效果改善明显。 一般情况下,筛上物料<5 mm 残留率不超过 1% ,当酸性矿特别湿且粘的情况下,筛上物料 <5 mm 残留率也能控制在 5%以下,与改造前比降低 70% 。

2.2.2 合理控制酸性矿筛分料量

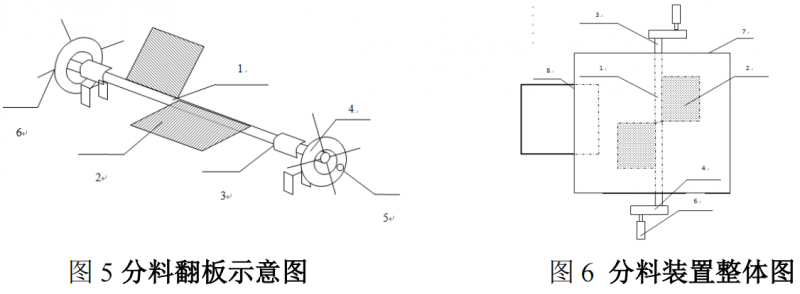

酸性矿供应受采购影响质量变化大,个别批次含粉率可达 20%以上,需根据情况对块矿料量进行控制,以达到最佳的筛分效果。原料块矿筛分流程采用一种控制筛分料量的分料装置(见图 5、图 6),可以实现以下功能:

1)当含粉率上升较多时利用分料器控制料量均匀进入到两套筛分系统之中,强化筛分效果;

2)酸性矿质量较好时利用一套筛分系统,增大筛分处理量,保证高炉槽位;

3)分料装置为旋转法兰盘与摇动手柄驱动模式,实现机旁作业,安全可靠;

4)分料装置包括锁定部件设于旋转法兰盘上的锁紧销,防止翻板位移。

通过采用料量控制,既可实现合理筛分,提高筛净率,也可增大块矿处理量,满足高炉用量需求,促进高炉生产的稳定。

2.3 焦炭筛分管理

2.3.1 大焦筛分

2017 年 10 月份 C106 改造完成,将现有的固定溜筛改为棒条振动筛。振动筛筛分效率高,不易堵孔,筛下>16mm 大粒级减少,通过量 400 t/h,筛分效率达 90%以上,筛上焦中<16mm 不超 10%,>16mm 大粒级小于 5%。筛板使用寿命达 6 个月,备件筛板可局部更换,备件及维修费用与过去基本持平,利于长期稳定生产。

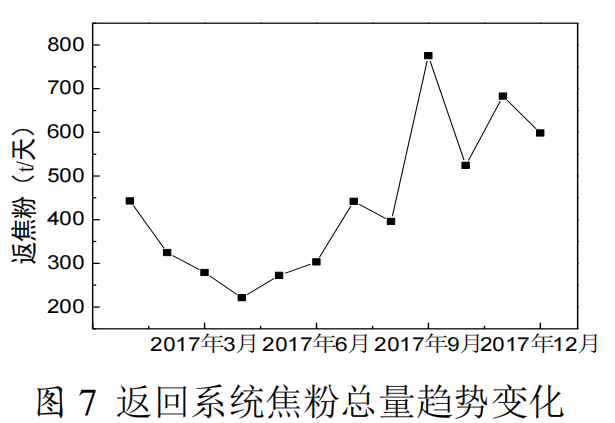

筛体材料和工作方式改变以后,C106 系统焦炭筛分效果明显改善,高炉槽下整体大粒级焦炭比例增加,返回系统焦粉总量升高。返回系统焦粉总量趋势变化,见图 7。

对高炉槽下焦筛实施全面治理,将部分焦炭筛筛网尺寸由 25 mm 调整为 22mm,新焦筛投入使用后,既保证了焦炭筛分效果,又有效控制了小焦料(原来返焦粉(t/天)焦丁比过高),效果明显提升,进一步改善了高炉入炉焦炭粒度。

2.3.2 焦炭水份管理

汛期生产防止焦炭水份波动造成高炉炉况波动,焦炭筒仓化存储减小水份波动,在一次料场 E 料场设计 10 个 5 000 m 3 的焦炭贮仓。

正常生产时分别储备不同品种的干熄焦、水焦,也可以按焦炭标准分为储 存一级焦、二级焦等等。雨季到来焦炭水份大幅升高,特别严重时甚至出现 10%以上的物理水,此时选择筒仓输出焦炭或者干湿混搭,可有力的减轻水份影响,减少大量焦炭粉末入炉,有利于高炉顺行。

2.3.3 焦丁筛系统改造

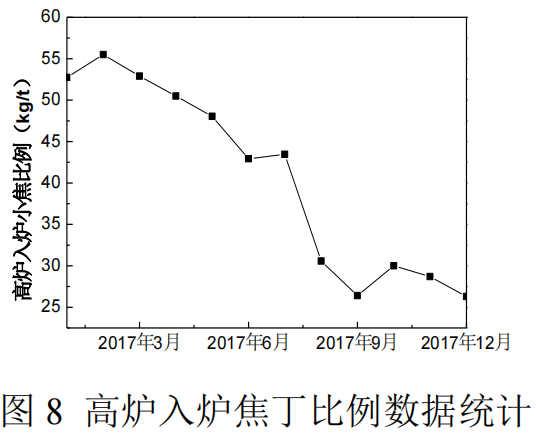

焦丁筛改为新式免清理筛网,增加自振打装置以后,主要技术指标均达到预期目标:筛孔不易堵孔,通过量 400 t/h,筛分效率 90%以上,筛上焦中<16 mm粒级不超 10% ,筛下>16mm 不超 5%。高炉入炉小焦粒度均匀,消除粉末入炉,高炉焦丁比成下行趋势,见图 8。

高炉实施“小焦入炉”提高焦丁比是高炉强化冶炼手段之一,通过焦丁筛分系统改造可以缓解焦炭粉末入炉,改善高温区透气性和透液性。

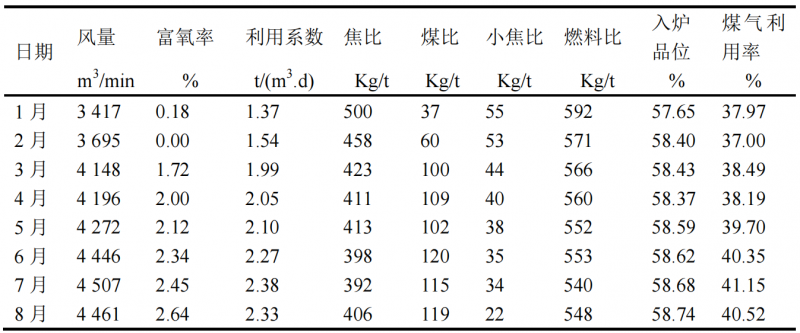

3 技术经济指标改善效果

2017 年以来唐钢炼铁厂 2#高炉炉况逐渐转好,指标不断优化,(9 月份后环 保闷炉)生铁产量平均增加 1100 t/d,燃料比消耗降低约 16 kg/t-Fe。2019 年更是不断强化,指标已经接近历史最好水平。2 #高炉的好转与 2017 年块矿系统、烧结矿、焦炭系统等铁前筛分改善密不可分,起到极其重要的支撑作用。

表 2 2#炉改造前后技术经济指标对比

4 结语

通过实施聚氨酯筛分下的酸性矿管理、高炉烧结系统烧结矿筛分管理、焦炭筛分管理等整粒工作,筛分效率明显提高,入炉<5 mm 粒级物料得到大幅有效控制, 高炉炉况不断好转,指标随之不断优化,最终也解决了炉墙粘结的问题。

参考文献

[1] 葛玉春,马明鑫. 唐钢 2 号高炉炉墙结厚处理实践[J].河南冶金,2015(4):37-40

[2] 廖可桥.炉墙结厚的处理和预防[J].鄂钢科技,2005 (3):24-25

[3] 张咏梅,陈璇,周东锋.安钢原料场筛分系统的工艺改进[J].冶金丛刊,2011(3) :32-34

[4] 桂铁山,张全新,郑春龙.韶钢原料场块矿筛分系统优化改造及效果[J]. 南方金属,2017(6):61-64

[5] 吴启瑞,王学军.悬臂筛网振动筛的改造与实践[J].南方金属,2018(12):38-40

[6] 王仓,甄常亮,胡金波等.铁前筛分设备的升级改造实践[J].河北冶金,2019(3):30-34