李利波 牛占平 刘亚行 袁亚星

河北新金钢铁有限公司轧钢厂

摘要:卷板成材率的高低直接影响着企业的生产成本,提高成材率是降低成本的有效途径。针对轧钢厂卷板生产线的实际状况,探讨了影响成材率的因素,并采取相应的措施,着重解决卷板在生产中遇到的实际问题,从而达到提高成材率的目的。

关键词:卷板成材率;影响因素;提高措施

1、前言

为了降低生产成本,增强企业竞争力,轧钢厂成立了攻关小组,对卷板成材率进行攻关。我 们每天到现场调查研究,深入生产一线对生产参数跟踪及分析,制定改进措施,通过反复试 验,成材率显著提高,企业获得了可观的经济效益。

2、新金轧钢厂热轧卷板的工艺流程

连铸机—除毛刺—旋转盘—称重—入炉辊道—装料推钢—1#、2#加热—出炉辊道—炉后除鳞—控宽粗轧机—中间辊道(保温罩)—飞剪—精轧前除鳞—精轧机组—层流冷却—机前导尺—1#、2#卷取—自动打捆机—1#步进梁—翻钢机—2#步进梁—称重—检验—慢速链运输—打包—喷号—入库

3、影响成材率的因素

3.1 氧化烧损

在钢坯加热过程中,钢坯表面的铁元素与炉气中的氧化性气体发生氧化反应,生成铁的氧化物,造成金属损失的现象称为钢坯的氧化烧损。影响氧化烧损的因素较多,其中炉内气氛和加热温度及加热时间的影响是主要因素。炉气的氧化性气氛浓度越高,氧化性气体含量越多,氧化能力越强,钢坯氧化烧损量越大。

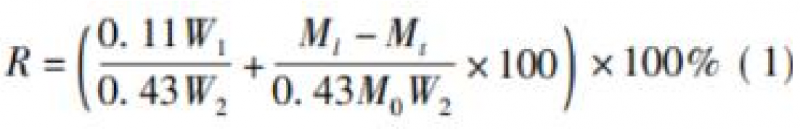

富氢对还原度的影响定义 R 为还原度(%),即 Fe2O3还原成 Fe 的过程中损失氧低的质量百分比,如公式(1)示

式中:Rd 为内部扩散阻力,s/m;Rr 为化学反应阻力,s/m;Ri,relative 为各阶段的相对阻力。还原气体的流速高可不考虑外部扩散,得到在 473~973、11731173~1373K 三个温度区间下,还原度对相对阻力的影响。由于影响规律基本一致,所以仅列φ(H2)=20%时的变化规律。结果表明,在每个温度阶段相对反应阻力随 R 的增大而减小,相对扩散阻力随 R 的增大而增大。在各反应开始阶段化学反应阻力占据主导地位,随着反应的进行,产物层逐渐增厚,相对扩散阻力随着 R 的增大而增大。根据攻关小组对氢气直接还原动力学的分析可以得出,各环节相对阻力在反应前期受化学反应控制,之后为化学反应和内扩散混合控制。钢坯的氧化速度随炉温升高而加快,900℃开始加剧,1100℃以上氧化速度急剧上升,加热时间越长氧化生成的氧化铁皮量越多。

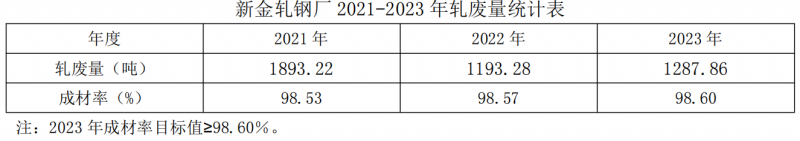

3.2 轧废

轧废是影响成材率的一个重要因素,钢温不均匀、工艺故障、设备故障都有可能导致堆钢事故。假设卷板日产量 5500 吨,轧废一块钢坯,坯料重量就是 17.3 吨,成材率就降低了 0.31%。因此,必项大大降低轧制故障率,减少轧废量,提高成材率指标。

3.3 切头切尾

飞剪切头切尾的长短,明显影响着成材率,只有合理控制切头切尾的长度,才能减少金属损耗,提高成材率。

3.4 板尾取样

在 1#成品库打包处,慢速链旁边板尾取样扔着一大片,取样长度有 6 米的,甚至还有 8米的,取样太长,取样长度大,明显影响卷板成材率。

4、采取的措施

4.1 降低氧化烧损

4.1.1 调节空燃比

减少烟气中的氧含量,能大幅度降低氧化烧损,由于煤气质量的变化,发现加热炉在设计过程中制订的 0.8 的空燃比,空气过剩较大,经过一系列的实验和分析,空燃比在 0.6~0.7 时,烟气中氧含量较低。于是,在不影响环保数据的情况下,把空燃比降低到 0.7,从而 降低了氧化烧损。

4.1.2 优化加热工艺

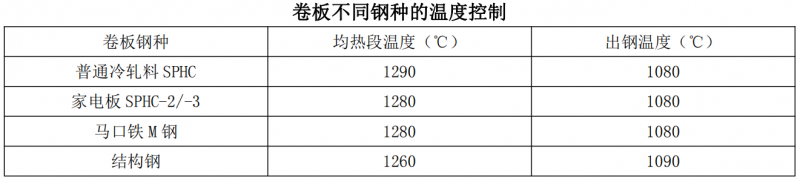

单位面积上生成的氧化铁皮含量与温度呈指数关系,钢坯在 650℃以下时,基本上不生成氧化铁皮,当其温度超过 760℃时,氧化铁皮厚度就显著增加,达到可以测量的程度,当炉内温度达到 800℃时,氧化铁皮厚度就显著增加。为了降低烧损,我们对加热炉各段温度进行严格控制,具体要求如下:

4.2 控制轧废

4.2.1 由于轧钢工操作不规范,造成工艺故障较多,通过制定《轧机操作规程》,组织轧钢工培训和考评,提升了岗位工的技能,从而提高了操作水平,减少工艺故障。

4.3 控制切头钢长度

在钢坯轧制中,由于钢坯头部在咬入时有明显的温降,导致变形不均匀,轧制的物理作用,导致杂质会向钢坯的两头聚集。只有把“烂头烂尾”切除,才能对生产稳定起到一定的保障;只有加强对各规格切头切尾长度自动化水平的控制,保证切头切尾尺寸准确稳定合理,才能减少浪费,提高成材率。在现场用盒尺检测切头钢宽度,宽的有 25cm 的、20cm 的,切头钢太宽。我们结合维修工调整飞剪,切头钢控制在 10cm 以内,切头钢量明显减少。

4.4 缩短板尾取样长度

在 1#成品库打包处,慢速链旁边板尾取样扔着一大片,取样长度有 6 米的,甚至还有 8 米的,取样太长。轧钢厂结合公司质检处重新制定板尾取样标准,要求板尾取样控制在 1.5米以内。

5、效果

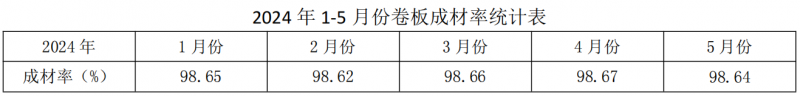

新金轧钢厂通过降低烧损、减少轧废、减少切头切尾和控制板尾取样,2024 年 1-5 月份卷板成材率明显提高。详见下表:

由上表可以看出,2024 年 1-5 月份都达到了 98.60%以上,完成公司制定的目标任务。

6、总结

决定卷板成材率的因素有很多,通过对氧化烧损、轧废、切头切尾、板尾取样的控制,成材率有了明显的提高。只有不断从影响成材率的各个因素分析总结,在细节中不断挖潜,才能逐步提高成材率,降低生产成本,增强企业的竞争力。