潘建磊 赵立伟 安志伟 刘玉龙 张润芝

(承德建龙特殊钢有限公司)

摘 要:为了优化烧结工序的熔剂结构,提高企业效益,对石灰石粉替代白灰进行了实验研究。结果表明:不同石灰石粉配比下具有各自的适宜燃料比。利用石灰石粉替代白灰时,适当提高燃料比可以改善烧结矿的粒级组成和转鼓强度,同时缩短烧结时间和维持一定的烧结负压。对于过大的石灰石粉配比,单一的提高燃料比措施已不能够保证烧结矿质量和烧结指标。综合考虑烧结矿质量、烧结指标、燃料比和企业综合效益等,在当前生产条件下,石灰石粉替代白灰的最佳比例为1.5%,燃料比为4.3%。

关键词:烧结工序;石灰石粉;白灰;燃料比

承德建龙特殊钢有限公司的烧结工序以当地的钒钛磁铁矿为主要矿石原料,为了保证混料时的制粒性和烧结过程的透气性,一直利用白灰+白云石粉的熔剂结构进行配料。白灰为烧结生产中较好的熔剂,但由于使用石灰石粉的成本远低于白灰,所以在面对原材料价格上涨、钢材供大于求和钢铁企业利润下降的现状下,考虑使用石灰石粉替代白灰对于烧结工序降本增效具有很好的实际意义[1],目前已经有了一定研究[2-4]。白灰和石灰石粉具有不同的基础特性和烧结特性,对烧结过程会产生不同的影响,所以将白灰和石灰石粉合理搭配,寻求合适的熔剂结构,既能提高烧结矿质量,又能够降低原料成本[5,6]。但由于石灰石粉在高温下需要吸热分解,所以在石灰石粉加入后需要额外增加燃料比例。

在当前承德建龙烧结机生产条件下,本文旨在通过对石灰石粉替代白灰的烧结杯试验研究,在综合分析烧结矿质量、烧结指标、企业效益的基础下确定合适的石灰石粉替代白灰比例和燃料比,为下一步的工业试验提供参数指导。

1 试验

1.1 试验原料

本次试验所使用的烧结原料均取自承德建龙原料场,其化学成分见表1。

表1 烧结原料的化学成分

Table.1 Chemical composition of sintering raw materials

|

烧结原料 |

TFe |

CaO |

MgO |

SiO2 |

Al2O3 |

TiO2 |

V2O5 |

P |

|

金布巴粉 |

60.53 |

|

|

4.77 |

3.11 |

|

|

0.107 |

|

1#钒钛粉 |

64.59 |

1.23 |

0.96 |

3.04 |

1.37 |

2.92 |

0.544 |

0.034 |

|

2#钒钛粉 |

64.78 |

1.14 |

0.89 |

2.90 |

0.97 |

3.72 |

0.465 |

0.054 |

|

1#循环料 |

38.68 |

2.24 |

1.50 |

14.38 |

1.55 |

10.61 |

1.000 |

0.095 |

|

2#循环料 |

57.00 |

13.67 |

2.18 |

3.49 |

1.18 |

0.38 |

0.669 |

0.216 |

|

高炉返矿 |

54.60 |

9.04 |

3.18 |

4.86 |

2.12 |

2.63 |

0.356 |

0.053 |

|

石灰石粉 |

|

49.96 |

3.22 |

2.77 |

|

|

|

|

|

白灰 |

|

82.59 |

3.00 |

2.50 |

|

|

|

|

|

白云石粉 |

|

29.98 |

20.90 |

2.00 |

|

|

|

|

1.2 试验方案与方法

烧结正常生产时的熔剂结构为白灰+白云石粉。考虑到2做白灰窑生产白灰富余,对单白灰窑生产烧结用熔剂进行平衡,不足部分用石灰石粉补充。

表2为单白灰窑生产期间的白灰平衡,主要用作烧结和炼钢的生产原料。在回转窑单独生产时,烧结所用的白灰配比达到了最低,为1.5%。在实际生产情况,熔剂结构为白灰3.3%+白云石粉6.0%、燃料4.3%。以此作为基准,在白灰1.5%+白云石粉6.0%+石灰石粉3.0%的熔剂结构条件下,石灰石粉按0.5%步调进行调整,最大为5.5%(即石灰石粉全部替代白灰),最小为1.5%,同时燃料按照每次增加0.1%步调进行调整,最终使得烧结矿转鼓强度达到或优于基准水平。试验过程中石灰石粉由低向高逐步提高配比,燃料按照上一次试验合适的燃料配比进行调整。试验方案见表3,其中铁矿粉配比为金布巴粉、远通钒钛矿和天宝钒钛矿的配比总和,白灰记为SA,白云石粉记为SB,石灰石粉记为SC。

表2 烧结所用白灰平衡

Table.2 Lime balance for sintering

|

序号 |

单白灰窑生产 |

白灰窑产量(t/d) |

烧结 |

烧结熔剂结构 |

|||

|

产量(t/d) |

白灰单耗(t/t) |

白灰(%) |

白云石粉(%) |

石灰石粉(%) |

|||

|

1 |

1#石灰窑 |

600 |

11600 |

0.0213 |

1.5 |

6.0 |

3.0 |

|

2 |

2#石灰窑 |

680 |

11600 |

0.0282 |

2.0 |

6.0 |

2.1 |

表3 烧结杯试验方案

Table.3 Sintering pot test scheme

|

方案 |

熔剂组合 |

燃料 |

铁矿粉 |

1#循环料 |

2#循环料 |

高返 |

冷返 |

|

基准 |

SA=3.3%、SB=6.0% |

4.3 |

59.7 |

1.0 |

1.0 |

12.0 |

17.0 |

|

方案1 |

SA=2.4%、SB=6.0%、SC=1.5% |

4.3 |

59.1 |

1.0 |

1.0 |

12.0 |

17.0 |

|

SA=2.4%、SB=6.0%、SC=1.5% |

4.4 |

59.1 |

1.0 |

1.0 |

12.0 |

17.0 |

|

|

方案2 |

SA=2.1%、SB=6.0%、SC=2.0% |

4.3 |

58.9 |

1.0 |

1.0 |

12.0 |

17.0 |

|

SA=2.1%、SB=6.0%、SC=2.0% |

4.4 |

58.9 |

1.0 |

1.0 |

12.0 |

17.0 |

|

|

SA=2.1%、SB=6.0%、SC=2.0% |

4.5 |

58.9 |

1.0 |

1.0 |

12.0 |

17.0 |

|

|

方案3 |

SA=1.8%、SB=6.0%、SC=2.5% |

4.4 |

58.7 |

1.0 |

1.0 |

12.0 |

17.0 |

|

SA=1.8%、SB=6.0%、SC=2.5% |

4.5 |

58.7 |

1.0 |

1.0 |

12.0 |

17.0 |

|

|

SA=1.8%、SB=6.0%、SC=2.5% |

4.6 |

58.7 |

1.0 |

1.0 |

12.0 |

17.0 |

|

|

方案4 |

SA=1.5%、SB=6.0%、SC=3.0% |

4.4 |

58.5 |

1.0 |

1.0 |

12.0 |

17.0 |

|

SA=1.5%、SB=6.0%、SC=3.0% |

4.5 |

58.5 |

1.0 |

1.0 |

12.0 |

17.0 |

|

|

SA=1.5%、SB=6.0%、SC=3.0% |

4.6 |

58.5 |

1.0 |

1.0 |

12.0 |

17.0 |

|

|

方案5 |

SB=6.0%、SC=5.5% |

4.5 |

57.5 |

1.0 |

1.0 |

12.0 |

17.0 |

|

SB=6.0%、SC=5.5% |

4.6 |

57.5 |

1.0 |

1.0 |

12.0 |

17.0 |

|

|

SB=6.0%、SC=5.5% |

4.7 |

57.5 |

1.0 |

1.0 |

12.0 |

17.0 |

|

|

SB=6.0%、SC=5.5% |

4.8 |

57.5 |

1.0 |

1.0 |

12.0 |

17.0 |

烧结杯试验开始时,先按表3配比进行人工称料,然后将配好的混合料装入筒式混料机中进行一次混合,时间为3 min。然后将混合料装入二次混料机中进行制粒3 min,转速为17 r/min,同时根据原料含水率加入适量水,控制混合料最终含水率约为7.4%。在布料前,在烧结杯底部加入10~25 mm粒级的烧结矿作为铺底料,厚度约为40 mm,然后将制粒后的混合料装入烧结杯(见图1)中,料面与烧结杯杯口齐平,并在表层混合料中均匀掺入100 g燃料。之后启动除尘风机、助燃风机、煤气阀等设备,待助燃风压力稳定后开始点火,点火负压控制为8 KPa,点火时间为90 s。点火结束后,开始抽风烧结,控制烧结负压在12 KPa,当烧结废气温度开始下降时,烧结结束。待废气温度低于250 ℃时,启动破碎机,并提升烧结杯倒料。

烧结结束后根据国标GB/T 24531,利用转鼓及摇摆筛等设备对烧结矿的粒级组成、转鼓强度等质量指标进行检测;烧结过程的烧结时间、废气温度、烧结负压等指标由计算机自动记录并获取。

图1 烧结杯试验平台

Fig. 1 Sintering pot test platform

2 结果与讨论

2.1 烧结矿粒级组成

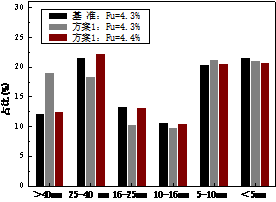

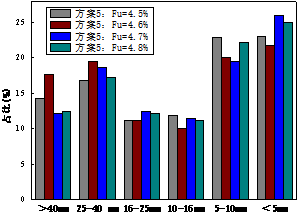

不同石灰石粉和燃料配比条件下的烧结矿粒级组成见图2。从方案1看,在石灰石粉配比1.5%条件下,在与基准料相同4.3%燃料配比时,粒级>40 mm的烧结矿比例明显上升,当燃料配比增加到4.4%时,粒级在16~40 mm的比例上升,粒级>40 mm的比例下降。从整体看,在石灰石粉配比1.5%条件下,>10 mm粒级的烧结矿比例一直维持在58%左右,对粒径组成影响不大,燃料配比的影响程度较低。

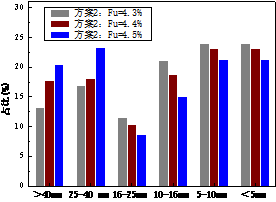

从方案2看,在石灰石粉配比2.0%条件下,与基准料相比,在燃料配比为4.3%时,粒级<10 mm的烧结矿比例明显上升,粒级组成变差。随着燃料配比的上升,粒级>25 mm的比例上升,<10 mm的比例下降,在燃料配比为4.4%时,粒级组成已优于基准料。

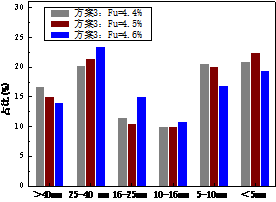

从方案3看,在石灰石粉配比2.5%条件下,随着燃料配比的上升,10~40mm中间粒级的烧结矿占比上升,>40 mm和<10 mm粒级的比例下降。与基准料相比,在燃料配比为4.4%和4.5%时,>10 mm粒级的烧结矿比例一直维持在58%左右,没有太大影响。当燃料配比为4.6%时,粒级组成有了较为明显的改善,>10 mm粒级的烧结矿比例达到了63.60%。

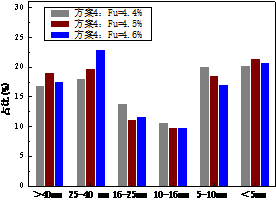

从方案4看,在石灰石粉配比3.0%条件下,随着燃料配比的上升,>25 mm和<5 mm粒级的比例上升,中间粒级的比例下降。与基准料相比,在燃料配比为4.4~4.6%时,粒级组成均变好,>10 mm粒级的比例分别由基准料的57.98%上升到59.60%、59.92%和62.03%。

从方案5看,在石灰石粉全部替代白灰条件下,除了燃料配比为4.6%时,>10 mm粒级的比例为58.26%,其余燃料配比条件下的粒级组成均比基准料要差,并且燃料配比为4.8%时粒级组成最差。所以5.5%的石灰石配比并不适宜,而且会使得燃料成本有较大的上升。

图2 烧结矿的粒级组成变化

Fig. 2 Change of particle composition of sinter

2.2 烧结矿转鼓指数

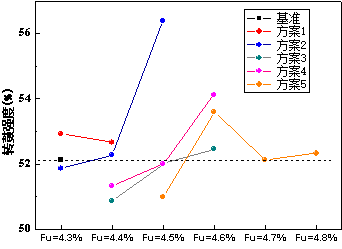

图3为不同石灰石粉和燃料配比条件下的烧结矿的转鼓强度测试结果。

图3 烧结矿的转鼓强度

Fig. 3 Drum strength of sinter

从图3看,随着石灰石粉配加量的增加,想要维持与基准料相同水平的转鼓强度,配碳量需要增加。从方案1看,在不增加燃料配比时,转鼓强度就已经优于基准料,说明在1.5%石灰石粉的配加比例下,相较全部使用白灰和白云石粉作为熔剂,烧结矿具有更好的强度。这主要是由于石灰石粉在高温分解后产生的CaO活性要高于白灰中的CaO活性,使得在烧结过程中更容易生成铁酸钙等液相[4,7],在较低的石灰石粉优化配比条件下,不需要提高燃料比即可实现提高烧结矿强度的效果。

随着石灰石粉配比达到2.0%时,在基准料相同燃料配比条件下,转鼓强度开始下降。在增加燃料配比后,转鼓强度明显上升,在燃料比为4.4%时,转鼓强度达到最值为56.40%。当石灰石粉配比为2.5%和3.0%时,转鼓强度的变化趋势与石灰石粉配比为1.5%时的相同,都随着燃料配比的增加而提高,并且较高的燃料配比下的转鼓强度要由于基准料。当利用石灰石粉全部替代白灰时,在燃料比为4.6%时转鼓强度达到最值为53.60%,之后随着燃料配比的增加,转鼓强度维持在与基准料相同的水平。这主要是燃料配比达到4.7%和4.8%时,由于燃料配比过量,烧结矿出现了大孔薄壁结构,使得烧结矿强度下降。所以在利用石灰石粉替代白灰时,在一定石灰石粉配加比例下,具有一个合理的燃料配加量,并非燃料比越高越好。

2.3 烧结指标

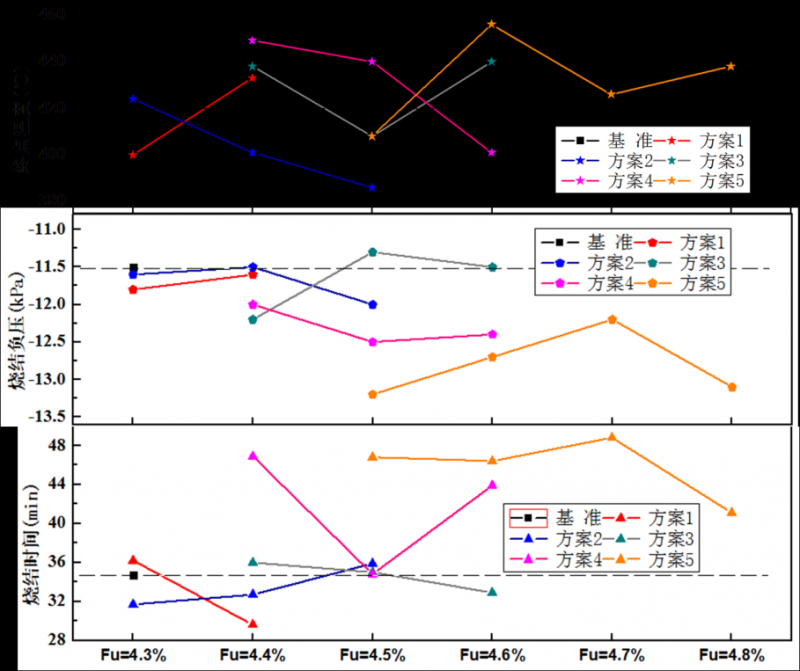

图4为不同石灰石粉和燃料配比条件下的烧结指标变化情况。从终点温度看,随着石灰石粉和燃料配比的改变,终点温度没有呈现明显的变化规律,在基准料终点温度的±40 ℃范围内变化。

从烧结负压看,在添加石灰石粉后,烧结负压基本上都大于基准料。当石灰石粉比例为1.5~2.5%时,在控制燃料配比条件下,仍然可以使得烧结负压稳定与基准料相同的水平,但当石灰石粉比例达到3.0%以上时,烧结负压明显恶化,并且提高燃料配比并不能使得负压达到基准料的水平。从混料制粒情况看,推测是由于白灰配加量的降低会导致混合料制粒效果差,使得烧结负压升高[8]。

从烧结时间看,在配入石灰石粉后,适当提高燃料比例可以降低烧结时间。在石灰石粉配比小于2.5%时,烧结时间与基准料相差不大。在相同燃料配比条件下,在石灰石粉配比为2.0%时,烧结时间甚至要短于基准料。当石灰石粉配比达到3.0%以上时,烧结时间明显增加,并且燃料消耗也随之增大,对烧结指标产生很大影响,此时石灰石粉的配比量明显过大。

图4 烧结指标变化

Fig. 4 Change of sintering index

2.4 最优参数确定

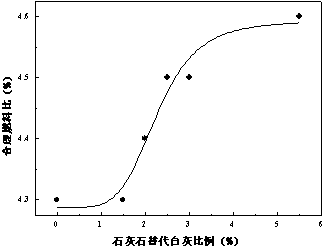

通过对烧结矿质量和烧结指标的研究分析,确定了在不同石灰石粉替代白灰比例下的适宜燃料比,如图5所示。烧结配加1.5%石灰石粉时,合适的燃料配比为4.3%;配加2.0%石灰石粉时,合适的燃料配比为4.4%;配加2.5%石灰石粉时,合适的燃料配比为4.5%;配加3.0%石灰石粉时,合适的燃料配比为4.5%;全部配加石灰石粉(5.5%)时,合适的燃料比为4.6%。

图5 不同石灰石粉配比下的合理燃料比

Fig. 5 Reasonable fuel ratio under different ratio of limestone powder

在合理的燃料比下,在考虑配加石灰石粉后,白灰窑产量降低对白灰成本影响以及烧结全配石灰石粉时高炉生产需增加0.5%返矿率的基础上,对不同石灰石粉替代白灰比例下的公司效益进行了核算,结果见表4。从表4看,在石灰石粉配加比例为1.5%时,企业效益达到最高,为56.34万元/月。随着石灰石粉配比的继续提高,综合效益下降,甚至出现了负增长。所以综合烧结矿质量、烧结指标、燃料配比和企业综合效益等分析,在当前生产条件下,石灰石粉替代白灰的最佳比例为1.5%,燃料比为4.3%。

表4 不同石灰石粉配比下的企业效益

Table.4 Enterprise benefit under different limestone powder ratio

|

参数 |

基准 |

方案1 |

方案2 |

方案3 |

方案4 |

方案5 |

|

石灰石粉配比(%) |

0.0 |

1.5 |

2.0 |

2.5 |

3.0 |

5.5 |

|

燃料比(%) |

4.3 |

4.3 |

4.4 |

4.5 |

4.5 |

4.6 |

|

入炉品位 |

56.89 |

56.83 |

56.81 |

56.78 |

56.76 |

56.66 |

|

矿品位 |

55.66 |

55.57 |

55.53 |

55.49 |

55.46 |

55.30 |

|

铁水成本(元/吨) |

2583.41 |

2580.57 |

2581.62 |

2582.64 |

2581.48 |

2580.43 |

|

成本差异(+超-节) |

|

-2.84 |

-1.79 |

-.077 |

-1.93 |

-2.98 |

3 讨论

图6为石灰石矿物的X射线衍射结果,其中主要成分为CaCO3(方解石)和Ca3.24Mg2.76CO3(白云石)。CaCO3分解反应为吸热反应,,其热化学反应方程式为:

![]()

在煅烧过程中,石灰石在高温下分解,其晶体结构遭受破坏,离子键断裂,产生的CaO活性相较于生石灰更高,这有利于铁酸钙的形成。然而,在添加石灰石进行烧结时,必须特别留意其分解后与水的隔离,因为游离的CaO遇水会迅速反应,体积膨胀一倍,可能导致烧结矿因内应力而破碎,进而影响烧结的透气性和烧结矿的转鼓强度。

图6 石灰石X射线衍射结果

如图6所示,当石灰石粉在白灰中的替代比例增加时,在恰当的燃料配比下,烧结矿的转鼓强度呈现上升趋势。烧结矿的矿相构成主要包括赤铁矿、磁铁矿、铁酸钙、钙钛矿、硅酸盐、玻璃质,而其粘结相则主要由硅酸盐、玻璃质和铁酸钙构成。这些粘结相通过自身的粘结特性以及磁铁矿的连晶作用,共同确保了烧结矿的稳固性。值得注意的是,随着烧结混合料中石灰石配比的增加,烧结矿中高强度的赤铁矿和铁酸钙的含量也相应增加。

石灰石的分解反应速度受多种因素影响,如温度、石灰石的颗粒大小以及氧化钙生成的扩散等。一般而言,较小的石灰石颗粒更容易分解,且煅烧温度越高,反应速度越快。此外,通风和保温条件也对煅烧反应有重要影响。

再观察图4,随着石灰石粉替代白灰的比例上升,烧结时间也相应延长。石灰石的颗粒大小对其烧结性能有显著影响,因为粒径直接关系到石灰石的分解时间。除了主要成分CaCO3外,石灰石中还含有Mg、Al、Si等杂质元素,这些元素在同一块石灰石中的分布并不均匀。熔剂中的SiO2和Al2O3等杂质可能与熔剂中的有效成分CaO发生反应,降低熔剂的有效含量和活性度。当烧结料中强度较高的石灰石含量增加时,容易在烧结矿中形成活性CaO,进而在玻璃相中产生脆性点,降低烧结料的透气性。

石灰石的煅烧分解是一个复杂的物理化学过程,涉及石灰石的结构、化学性质以及煅烧条件的控制等多个方面。理论上,石灰石在约700℃开始分解,920℃时分解剧烈。然而,在实际操作中,由于石灰石具有一定的块度,其分解过程往往是从外到内逐渐进行的。当分解到一定程度时,表面会形成一层导热性能较差的CaO层,这会影响石灰石中心的加热和分解速度。同时,内层反应产生的CO2气体需要通过反应层向外扩散,因此石灰石的分解速度在很大程度上受到反应层CO2气体扩散速度和CaO层导热性能的影响。这表明石灰石的粒度对其分解速度具有显著影响,因此,在高炉中加入较大粒度的石灰石时,部分CaCO3可能进入900℃以上的高温区进行分解。具体的分解温度取决于石灰石的类型和所需的产物纯度。较纯的石灰石通常需要更高的温度才能达到较完全的分解。

最后,图5展示了石灰石粉替代白灰比例上升时,烧结合理燃料比的升高趋势。石灰石的主要成分为碳酸钙(CaCO3),其晶体结构由钙离子(Ca2+)和碳酸根离子(CO32-)之间的离子键构成。在高温下,石灰石中的钙离子和碳酸根离子热运动加剧,开始发生煅烧反应,分解为氧化钙(CaO)和二氧化碳(CO2)。由于碳酸钙的分解是吸热反应,相较于白灰,石灰石在烧结时需要消耗更多的热量,因此其烧结时的燃料比会相应升高。

4 结论

(1)利用石灰石粉替代白灰时,适当提高燃料比可以改善烧结矿的粒级组成和转鼓强度,同时降低烧结时间和维持一定的烧结负压。对于过大的石灰石粉配比,单一的提高燃料比已不能够保证烧结矿质量和烧结指标。

(2)不同石灰石粉配比下的适宜燃料比为:配加1.5%石灰石粉时,燃料比为4.3%;配加2.0%石灰石粉时,燃料比为4.4%;配加2.5%石灰石粉时,燃料比为4.5%;配加3.0%石灰石粉时,燃料比为4.5%;全部配加石灰石粉(5.5%)时,燃料比为4.6%。

(3)综合烧结矿质量、烧结指标、燃料配比和企业综合效益等分析,在当前生产条件下,石灰石粉替代白灰的最佳比例为1.5%,燃料比为4.3%。

参考文献

[1] 李坤. 烧结使用石灰石代替生石灰研究[D].东北大学,2019.

[2] 张红彪,王伟刚. 提高石灰石粉配比对烧结矿物质量的影响研究与应用[J].世界有色金属, 2020(02): 273+275.

[3] 唐斌,田鹏,王明,等. 石灰石粉代替生石灰的烧结生产试验[C]//.2017年低成本炼铁技术研讨会论文集.[出版者不详],2017:235-238.

[4] 刘海军. 生石灰及石灰石在高硅烧结生产中性价分析[C]//.2013年河北省炼铁技术暨学术年会论文集.[出版者不详],2013:137-140.

[5] 李荣玲,王亚利,黄晓东,等. 石灰石在烧结配料中适宜配比的试验研究[C]//.2012年河北省炼铁技术暨学术年会论文集.[出版者不详],2012:41-44.

[6] 钟健. 石灰石及生石灰对烧结的影响[C]//.2010年全国炼铁新技术应用及节能减排研讨会会议论文集.[出版者不详],2010:84-85+90.

[7] 亢庆锋,张建良,刘征建,等. 烧结熔剂活性度及高温液相行为研究[J].钢铁研究,2017,45(04):8-12.

[8] 隋孝利,钟闯,田岩松. 石灰石粉代替部分生石灰生产钒钛烧结矿的研究与应用[J].河北冶金, 2018(01): 6-9.