匡夜霖 王泽有 王振宽 浦生龙

(通化钢铁股份有限公司炼铁事业部 吉林省 通化市 134003)

摘要:通钢炼铁目前有两台360m2烧结机正常运行,在长期生产实践中,筛下粉含量过高以成为一个突出的问题。本文旨在探讨通钢烧结生产提强度降筛下粉单耗工艺技术改造实践,具体包括混合料智能加水系统升级、点火温度恒温控制系统升级、抑制台车边缘效应措施综合应用以及实施配料精细化管理等。通过这些技改实践,提升烧结生产过程的智能化、高效化,降低生产成本,提高产品质量,实现烧结高效可持续发展。

关键词:烧结机;混合料;改造;实践

通钢现有两座2680m3高炉,由两台360m2烧结机为其提供烧结矿。在长期的高炉生产实践中,筛下粉含量过高以成为一个突出的问题。该问题在2021年尤为显著,吨铁产出筛下粉量高达242.15千克,这一现象对铁成本产生了巨大负担。因此针对这一问题,结合生产实际进行了深度分析。基于分析结果,制定出了切实有效的技改措施,并实施了一系列的改进策略。这些措施提高了烧结矿的强度,为确保高炉的稳定与高效运行提供了坚实的基础,有效减轻了筛下粉含量过高带来的成本压力。

1 生产工艺中存在的问题

1.1 混合料水分波动较大

(1)水压波动:由于混合料和配料生石灰消化器共用一台水泵,导致加水过程中水压、水量相互干扰,影响混合料水分的稳定性。

(2)调节精度不足:混合机内加水喷头设计不合理,无法根据料流变化精确调整加水量,导致混合料水分出现跑稀或跑干现象。

(3)生石灰消化器堵料:生石灰消化器加水控制依赖人工经验,雨季时尤为明显,易导致下料不均甚至堵料情况,进一步影响混合料水分的稳定性。

(4)物料混合不均匀:生石灰消解后与其他物料混合不充分,形成团块,导致混合料水分不一致。

1.2 点火温度波动时间较长

点火温度的稳定性和快速响应性对烧结过程至关重要。当前工艺中点火温度波动时间较长,可能影响烧结矿的均匀性和强度。

1.3 台车边缘效应

烧结台车边缘效应导致边部物料欠烧,形成“夹生料”层,严重影响烧结矿的强度和整体质量。

1.4 原料配比及使用方式不合理

原料如生石灰、烟道灰、除尘灰等的配比和使用方式不合理,缺乏科学的配比标准和标准化的管理流程,影响烧结矿的质量和性能。

1.5 设备性能与操作问题

(1)混合机加水系统不精准:导致混合料水分不均匀,影响制粒效果和烧结矿质量。

(2)混合机出料口粘料:影响出料的顺畅性和均匀性,加剧烧结矿质量的不稳定。

2 技改方案与实施

针对生产工艺现状中提出的问题,实施以下技术改造。

2.1 软硬件安装和程序调试,降低混合料水分波动

(1)解决水压变化问题:一是将原来共用一台水泵改为专机专泵,避免互相干扰;二是将原来加水管路上其他用水点全部剔除;三是在程序设计中对于水压波动做出调节变频,调整水泵转速的补偿办法。由此,因加水水压不稳带来的水分波动得以消除,提高了混合料水分的稳定性。

(2)解决调节精度问题:为保证调节精度,决定将一次混合机内的加水管分为三根,每根长约2米,分别安装3个喷头,再用调节阀分别控制。加减料时根据测定的料流变化时间逐段调水,做到了精准加水,以此提高了混合料水分的稳定性。

(3)解决生石灰消化器堵料问题:经过充分论证后,取消生石灰消化器,将生石灰消解用水统一在一次混合机内进行,从根源上解决了生石灰消化器下料不稳甚至造成堵料的现象。

(4)解决物料混合不均匀问题:对于取消生石灰消化器后,生石灰消解和与其他物料充分混匀问题,采用在一次混合机进料端6米不加水,作为混合机强混段,使进入混合机内的物料在此段反复的上抛下落过程中,充分混合。在混合均匀的物料进入到加水段时,生石灰与添加的热水接触后,迅速反应消解,在较短的时间内(5-10秒)放热并黏结物料成均匀的混合料小球,从而使混合料成分更加趋于一致,有利于烧结矿化学成分和物理质量上更加稳定。

通过以上四个方面改进措施,影响混合料水分波动的所有因素全部在可控范围内。为实现智能加水打下了基础,同时彻底改变了依赖测水仪带来的滞后性及不准确性。

2.2 点火温度恒温控制系统升级

自主创新升级程序,通过压力波动预调、适度增加空气调整死区等程序优化。缩短点火温度波动调整时间,恒温点火系统的应用更好地满足了工艺要求。

2.3 抑制台车边缘效应的措施

(1)梭式小车“U”型布料

原梭式小车布料行程和往复速度不合理,小车布料后混合料仓中形成堆尖。大颗粒矿粉向混合料仓堆角滚落,导致烧结台车上布料偏析不均,大颗粒矿粉集在靠烧结台车栏板两侧,加剧烧结机台车边缘效应。为了实现梭式小车的均匀布料,采取了以下措施。

梭式小车皮带头轮位置前安装挡料板,抑制下料的抛物轨迹,保证混合料垂直落到混合料仓里。外延梭式小车行程,确保落料点能够到达混合料仓左右仓壁。将梭式小车两侧往返停留时间由原来的3秒增加到8秒,在混合料仓内形成两侧料面高于中间料面,大颗粒混合料自然滚落到料仓中间,形成中间颗粒多于边缘状态,增加台车中部混合料透气性,同时利用两侧混合料粒径较小的特点抑制台车边部效应。此措施,要求混合料仓位控制在1/2仓至2/3仓,以避免出现亏料现象。

附表1:布料车改造前后圆辊两侧和中间+3mm粒级混合料比例对比

|

对比 |

取样编号 |

左 |

中 |

右 |

|

改造前 |

1 |

62.42 |

59.31 |

63.04 |

|

2 |

63.11 |

58.45 |

62.97 |

|

|

3 |

63.26 |

58.16 |

63.52 |

|

|

4 |

62.97 |

57.97 |

63.06 |

|

|

5 |

63.38 |

58.66 |

64.01 |

|

|

改造后 |

1 |

57.31 |

63.11 |

58.34 |

|

2 |

57.94 |

62.94 |

58.29 |

|

|

3 |

58.13 |

62.56 |

57.26 |

|

|

4 |

57.44 |

63.27 |

58.34 |

|

|

5 |

58.32 |

63.51 |

58.94 |

(2)铺底料“凸”型布料

烧结机铺底料一直采用40mm厚度平铺方式布在烧结机台车上。为增大烧结边缘气流阻力,降低靠烧结台车栏板处混合料透气性,针对铺底料布料进行改造:在铺底料仓出料口两边各焊接一块20*400mm的钢板,降低台车栏板侧铺底料厚度,形成两端400mm宽低于中间20mm厚的凸型铺底料布料,利用混合料粒径小于铺底料(5-17mm)以填充减薄的铺底料空间。降低烧结台车边缘透气性,达到抑制台车边缘效应目的。

(3)优化铺底料粒度偏析

调研时发现,10-20mm铺底料经过皮带进入铺底料仓时,会自然形成堆尖,大颗粒铺底料滚落到仓壁处,布料时落到烧结机台车栏板处,台车靠近栏板铺底料粒径明显大于中部,加剧了台车边部效应。为此在铺底料料仓上,铺底料皮带机落料点下方安装了均粒装置,克服铺底料进仓后形成堆尖,减少台车边缘大颗粒铺底料数量,以抑制边缘效应作用。

附表2:铺底料均粒装置安装前后台车两侧和中间+16mm粒级铺底料比例对比

|

对比 |

取样编号 |

左 |

中 |

右 |

|

改造前 |

1 |

31.14 |

15.35 |

30.25 |

|

2 |

32.22 |

16.47 |

31.47 |

|

|

3 |

31.42 |

16.84 |

31.85 |

|

|

4 |

31.53 |

15.96 |

32.46 |

|

|

5 |

32.28 |

17.23 |

31.77 |

|

|

改造后 |

1 |

19.84 |

35.26 |

20.54 |

|

2 |

21.61 |

34.73 |

21.36 |

|

|

3 |

22.35 |

33.84 |

22.89 |

|

|

4 |

21.54 |

34.13 |

22.75 |

|

|

5 |

20.68 |

33.97 |

21.08 |

(4)应用边缘盲篦条

为进一步抑制烧结机台车边缘效应,利用更换磨损严重的台车篦条时机,用三联盲篦条替换靠栏板的普通篦条,通过减少边缘抽风气流,达到抑制台车边缘效应目的。

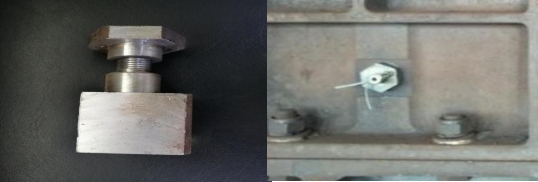

(5)应用新型防漏风台车篦条压销

由于原来的台车销子圆柱形部分与台车挡板插孔间存在一定的间隙,台车销子外部用垫片、简易的开口销子固定。生产过程中,由于存在间隙,造成烧结机台车插销部位漏风;同时,台车篦条销子外侧使用开口销子联接锁定,长期磨损和高温下,开口销子易破损脱落造成台车销子掉,导致台车掉篦条,影响烧结矿质量和产量。为减少漏风,自行设计了“新型防漏风台车篦条压销”,在两台烧结机上应用,减少压销处漏风。

图1 旧压销

图2 新压销

4.实施配料精细化管理

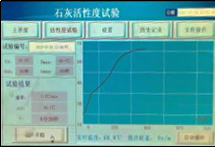

(1)新投用生石灰活性检测仪

为科学检测生石灰活性度,给生产提供指导,新投用生石灰活性检测仪,以检测生石灰活性度数据(温升速率、消化时间、消化温差等),用数据反映问题,发现异常立即采取相应处理措施,超前作为,避免了土法水化实验肉眼判断误差大现象,为烧结矿生产稳顺、质量稳定提供有利支持。

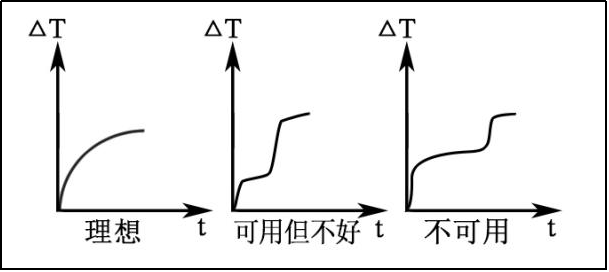

图3 生石灰检测仪检测活性度 图4 生石灰活性度判断标准

(2)改变烟道灰配用方式

为避免烟道灰过多影响烟道过风面积,需要阶段性排放烟道灰进入返矿仓配用。而烟道灰粒度组成、亲水性均不利于混合料造球,进而恶化烧结透气性。实际生产过程,在配用带烟道灰的返矿时,一贯采用减料、降机速、减料层办法克服透气性不好对生产的影响,但不可避免对生产产生波动。为此,利用配料室两个返矿仓的特点,实施了带烟道灰返矿与正常返矿实现分仓储存、连续配用措施。即:正常返矿进一个返矿仓,放烟道灰时,带烟道灰返矿进入另一个返矿仓,配料时,带烟道灰返矿小配比连续配用保证后续生产过程一致。原来带烟道灰返矿集中配用时,靠减料、降机速保质现象彻底杜绝,进一步稳定了烧结生产秩序。

(3)不同品种燃料搭配使用标准化

烧结生产用的自产焦粉、焦化池子粉、无烟煤、外购焦粉等燃料,成分不同,热值也不一样。原来使用时,根据发生量随意搭配,品种变化比较频繁,造成燃料配比调整频繁,成矿率参差不一。为此制定《不同品种燃料搭配使用管理规定》,规范列出各品种搭配办法,规避了同时使用高、低热值燃料对烧结成矿的不良影响。

(4)改造除尘灰格式给料机

烧结环境除尘灰使用格式给料机进行配用,而格式给料机原设计叶轮容积过大,单次给料量过多,而除尘灰配比低、用量少(0.6%配比,3-4.2t/h),导致格式给料机转速过低,配用时料流断断续续,进而影响配料均匀稳定,透气性也出现波动现象。为此,对格式给料机进行了叶轮缩小容积改造。经过改造,单次给料量大幅减少,给料机转速提高,达到了料流均匀、连续,提高了配料稳定性。

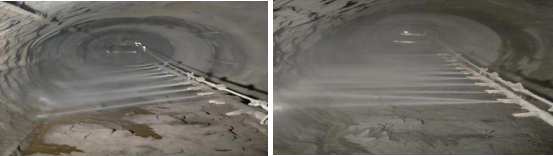

5.改善混合机制粒效果

通过改变混合机加水喷头角度,同时应用专利产品“新型防脱落喷头”、在出料口加装刮料板等办法,改善混合机粘料,为充分混匀、均匀制粒奠定基础。改造前后对比检测数据显示:混合料中+8mm颗粒减少14.49%,-1mm粒级减少0.53%,1-8mm颗粒增加15.02%。中间粒级的增加,在烧结过程中,有利于均质烧结,同时透气性趋好,成矿率提高,烧结矿强度提高。

改造前旧喷头加水角度斜下,喷头易脱落,改造后加水角度平直并应用新型防脱落喷头。

图5 改造前 图6 改造后

表3 应用前后混合料制粒效果对比

|

混合料粒度组成 |

≥8mm |

3-8mm |

1-3mm |

≤1mm |

|

改善前 |

30.53 |

29.07 |

30.23 |

10.17 |

|

改善后 |

16.04 |

41.64 |

32.68 |

9.64 |

|

差 |

-14.49 |

12.57 |

2.45 |

-0.53 |

3 技改效果评估

经过反复实验改进升级混合料智能加水程序、点火器恒温点火程序得以完整应用。铺底料凸型布料、布料车U形布料、边部盲篦条、新型防漏风压销、优化铺底料粒度偏析等一系列抑制边缘效应、提高均质烧结水平的措施,实现了“强化均质烧结,提高成品率和转鼓指数”目标。

3.1 实施后效果

(1)烧结矿转鼓指数、低粉指数得以提高,可以改善高炉操作条件,有利于高炉长期稳定顺行、降低高炉燃料比、提高高炉利用系数、降低生铁成本。

(2)高炉筛下粉量的降低,减少了倒运期间形成的二次扬尘,有利于保护环境。

3.2 经济效益

(1)直接经济效益

一系列的技术创新,在大幅度配用经济物料,烧结内返率降低0.57%的条件下,烧结矿转鼓指数提高0.14%,高炉吨铁筛下粉由原来的242.15Kg/t,降低至209.09Kg/t,降低33.06Kg/t。依据高炉生铁产量346.32万吨计算,累计减少筛下粉11.45万吨。按每千克筛下粉影响吨铁成本0.07元,降低铁成本801.5万元。

(2)间接效益

烧结矿转鼓指数、低粉指数的提高,可以改善高炉操作条件,有利于高炉长期稳定顺行、降低高炉燃料比、提高高炉利用系数、降低生铁成本。高炉筛下粉量的降低,减少了倒运期间形成的二次扬尘,有利于保护环境。

4 结语

近年来,通过深入开展生产工艺技术的改造与创新实践。提升烧结生产过程的智能化、高效化,烧结机的生产效率和产品质量均得到了显著提升。为高炉的长期稳定、高效运行提供有力保障。这些创新实践还有效降低了生产成本,提高了企业的市场竞争力。

参考文献

[1] 王蒙,陈国涛,徐礼镜.青岛特钢烧结机项目的创新改造与实践[J].烧结球团,2017,42(03)

[2] 呼建军.提高360m2烧结机烧结矿碱度稳定率的研究[J].天津冶金,2022,(05)

[3] 甄常亮,赵凯,胡金波,等.唐钢高炉烧结矿碱度大幅提升的操作应对[J].炼铁,2020,39(06)

[4] 田岩松.降低烧结机系统漏风率的生产实践[J].中国金属通报.2021,(010)

[5] 范兰涛,秦玉杰.河钢唐钢北区提高烧结转鼓强度的生产实践[J].河南冶金,2018(02)

[6] 朱德庆,姜涛,傅菊英,陈文忠,胡右明,俞光新.酸性球团矿烧结机焙烧新工艺[J].烧结球团,2000(01)

[7] 周旭清,徐农田.九钢180m2烧结机达产实践[J].矿业工程,2011(02)