郭会良,薛玉卿,玄振法,徐佳锋,李 胜

(山东泰山钢铁集团有限公司,山东 济南 271100)

摘要:为保证烧结矿具有良好的冶金性能,同时提高料层透气性,本文通过分析料面裂缝的形状、长度和生长规律,研究裂缝产生的原因及其与点火温度之间的关系,采用光学显微镜查看裂缝处烧结矿的微观组织,并对裂缝处烧结矿进行力学分析。结果表明:在一定范围内,随着点火温度的升高,裂缝条数呈增加趋势,当点火温度大于1150℃时,裂缝条数反而呈减少趋势;随着点火温度的升高,裂缝产生的位置逐渐后移,即点火温度越高,裂缝的产生时间越晚;随着点火温度的升高,烧结矿中 FeO质量分数呈下降趋势,但当温度超过 1150℃后,烧结矿中FeO质量分数反而呈上升趋势;裂缝处烧结矿内有大量针状铁酸钙,存在适当的晶间裂缝和孔洞,且赤铁矿含量适中,质量优于内部的烧结矿;裂缝的产生能改善料层内部空气流通,增加料层透气性,进而改善烧结矿质量。理论计算结果表明,固熔物的斥力大于引力(F引 <F斥 ),且固相物强度小于液相表面张力(ξ<ε竖 )是裂缝产生的必要条件。本文研究成果可为改善实际烧结生产提供理论依据。

关键词:铁矿烧结;料面裂缝;点火温度;化学成分;FeO;受力状态

铁矿烧结是在高温环境下生产具有一定物理化学性能和冶金性能烧结矿的工序,其是钢铁工业最常用的原料处理方法[1] 。在我国高炉炉料结构中,烧结矿的配比一般在 70%以上,个别企业甚至达到了 85%,而 2023年我国高炉炼铁中烧结矿的总用量也达到了 1373亿吨[2] 。烧结工序消耗了大量的煤、天然气、电等能源,其综合能源消耗占整个钢铁行业的 75%以上。此外,烧结矿的物理化学和冶金性能对后续产品的影响也比较大,其质量控制是钢铁企业一直关注的重点[3] 。

料面裂缝是烧结生产中的常见现象,这些裂缝会增大料层的透气性,但同时也会产生热量损失和烧结矿快速冷却等不利影响。在生产过程中,很难通过操作来抑制或促进料面裂缝的产生,因此很难有效发挥裂缝的有利影响。针对裂缝产生的原因,郭会良等[4]通过优化水分质量分数来改善球团生产过程中的成球率,而成球率与球团表面的裂缝有直接关系;钦礼文等[5]研究了烧结温度和时间对烧结矿气孔特征的影响,发现随着烧结温度由 1200℃升高到 1400℃,烧结矿的气孔率先升高后降低,并在 1280℃时达到峰值,气孔形态呈不规则状、变化不大,得出气孔是料面裂缝产生的内在原因;宋鹤锴等[6]分析了烧结矿黏结相气孔率的影响因素,发现随着 SiO2 质量分数的增加气孔率先增加后减小,随着 Al2O3 质量分数的增加气孔率逐渐减小,黏结相的强度则随着气孔率的增加而减小,气孔的性质间接影响着烧结矿裂缝的产生。

目前,研究人员多采用优化水分、温度和化学成分等措施来改善烧结、球团矿的质量,而从料面裂缝的角度来深入探究其成因及其对产品质量的影响则较少。为此,本文通过分析烧结料面裂缝产生的原因,阐述裂缝与点火温度之间的关系,同时以裂缝内部烧结矿的化学成分和质量为研究对象,探讨其与裂缝之间的影响关系,以期为提高烧结矿质量、降低钢铁生产成本、控制烧结过程参数提供借鉴与参考。

1 裂缝的形状、长度和生长规律

某烧结厂备用 180m2烧结机的宽度为 33m,料层厚度为 700mm,台车机速的可调 范 围 为10~19m/min,点火采用焦炉煤气,点火温度为(1050±50)℃;烧结原料选用常用的 PB粉、杨迪粉和南非粉,熔剂为生石灰。在实际运行中,设置该烧结机的台车机速为 18m/min,烧结矿碱度为 18,待烧结机运行平稳后统计裂缝产生的物 理条件。

1.1 裂缝的形状

烧结料面产生的裂缝有不同的形状,本文将这些裂缝分为 4类:① 横纹,即垂直于烧结栏板的裂缝;② 半横纹,即横纹中有的裂缝较短,裂缝的两端最多仅有一端与栏板接触;③ 贯穿纹,即横纹中裂缝两端贯穿整个料面;④ 纵纹,即平行于烧结栏板的裂缝。具体裂缝形状如图 1所示。选取生产平稳的 3个时间段(每个时间段为30min),统计半横纹、贯穿纹和纵纹 3种裂缝的条数。统计结果表明,裂缝中半横纹的数量最多(19条),其次是贯穿纹(9条),纵纹的数量最少(4条)。

1.2 裂缝的长度

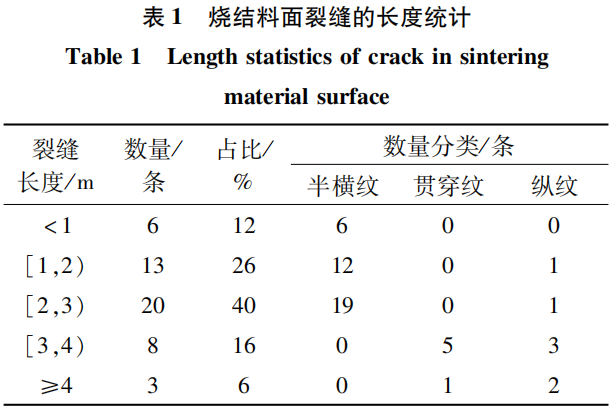

实际烧结料面裂缝不是直线,因此测量裂缝长度时作如下几点假设:① 将裂缝首尾的直线距离近似看作该裂缝的长度;② 在烧结机运行过程中,裂缝的长度会逐渐增长,选取离烧结终点 1/3处作为测量的位置。统计裂缝的长度时,选取正常生 产 时 的 6个 时 间 段,设 置 每 个 时 间 段 为30min,得到裂缝长度统计结果如表1所示。由表1可以看出: <3m的裂缝几乎全部为半横纹,少量为纵纹,[3,4)m的裂缝数量总计为 8条(贯穿纹为 5条),≥4m的裂缝为 3条(纵纹为 2条);另外,所有裂缝中半横纹的数量最多,占总数量的 74%,且大多数半横纹的长度为[1,2)m和[2,3)m,贯穿纹和纵纹的长度均较大。

1.3 裂缝的生长规律

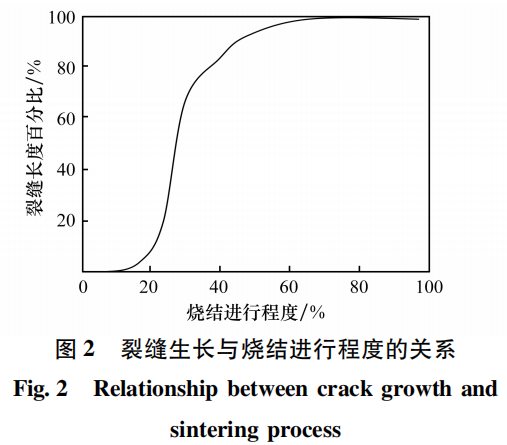

烧结料面裂缝是一个缓慢生长的过程,即随着烧结过程的进行其长度慢慢增加。在试验过程中,以烧结点火器末端为起点,以烧结料面末端倒数第三辆台车为终点,每隔 1个台车的距离连续测量同一裂缝的长度。为避免不同长度裂缝之间相互影响,设置终点裂缝的长度为 100%,其他时间点的长度按其百分比(简称“长度百分比”)进行统计,连续测量 10组数据,取其平均值进行绘图,结果如图 2所示。由图 2可以看出,随着烧结过程的进行,同一裂缝的长度逐渐增加,裂缝的产生一般在烧结进行到 10%时开始,即距离点火器末端为 4~5m,随后则以极快的速度生长;当烧结进行到 40%时,其长度达到总长度的 80%左右,再往后其生长速度逐渐减缓;当达到烧结进行到 60%时,裂缝基本趋于最大值,后续基本保持不变。因此,裂缝生长最快的区域一般是在烧结过程的前、中期,即烧结过程进行到 20%~40%时。

2 裂缝与点火温度的关系

2.1 点火温度对裂缝数量的影响

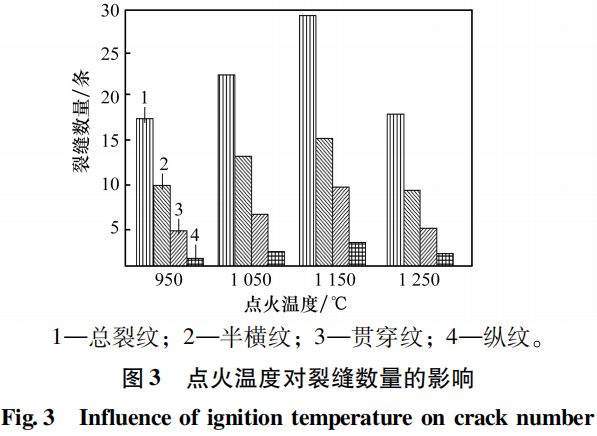

点火温度是烧结生产时点火器点着烧结料面的火焰温度,其是点火器的重要参数。一般点火温度越高,越容易点着料面的固体燃料,但是点火温度过高会造成点火煤气的浪费,从而增加生产成本。在试验过程中,选用相同的烧结原料配比,将点火温度设定为 950、1050、1150℃和 1250℃,在烧结料面末端倒数第三辆台车位置查看裂缝的数量,选取生产平稳的 3个时间段,每个时间段为 30min,结果如图 3所示。由图3可以看出,在一定温度范围内,随着点火温度的升高,裂缝条数呈增加趋势,当点火温度大于 1150℃时,裂缝的条数反而呈减少趋势。可知,在一定温度范围内,点火温度的升高对裂缝的产生有利,但是超过该范围后,点火温度的升高对裂缝的产生不利。这主要是因为温度的升高有利于烧结料内部燃料的充分燃烧,从而使得物料产生化学反应,而当温度过高时,烧结料面温度升高较快,反应产生的大量热量导致温度升高到物料的熔点之上,快速冷却后导致料面固结,致使裂缝不容易形成。

另外,在一定温度范围内,温度对纵纹产生的数量影响较小,尤其是温度为 1050、1150℃时,二者产生的纵纹数量相同,且继续提高温度对纵纹的产生数量影响不大,因此,温度不是纵纹产生的最主要因素。

2.2 点火温度对裂缝生长速度的影响

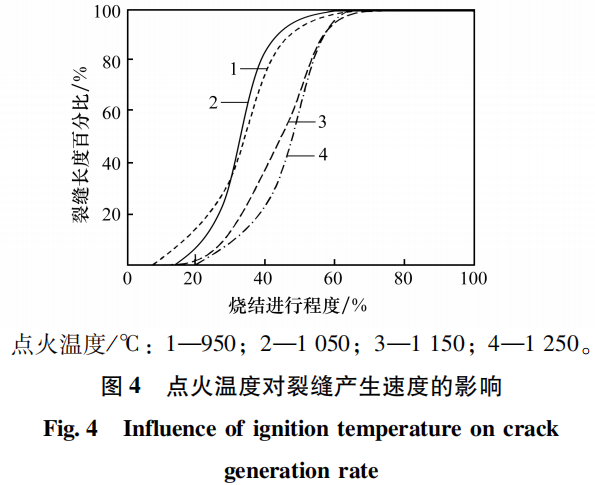

在不同的点火温度下进行匀速烧结,选用相同的配比,分别跟踪测量所有裂缝的长度,选取终点裂缝的长度百分比为 100%,其他时间点的长度按相应百分比进行统计,结果如图 4所示。由图 4可以看出:随着点火温度的提升,产生裂缝的位置逐渐后移,即点火温度越高,裂缝的产生时间越晚;而且在裂缝生长到 30%以下时,裂缝生长速度随着温度的升高逐渐后移,但当裂缝生长到 30%以上时,温度为 1050℃时的生长速度逐渐超过 950℃时的生长速度,同时,点火温度为 1150℃和 1250℃时也出现相同的现象,即生长到 85%左右时,高温物料实现对低温物料生长速度的反超。但在不同的温度环境下,几乎所有裂缝的生长都在烧结进行到 60%时达到最大值,即停止生长。

2.3 点火温度对裂缝处烧结矿化学成分的影响

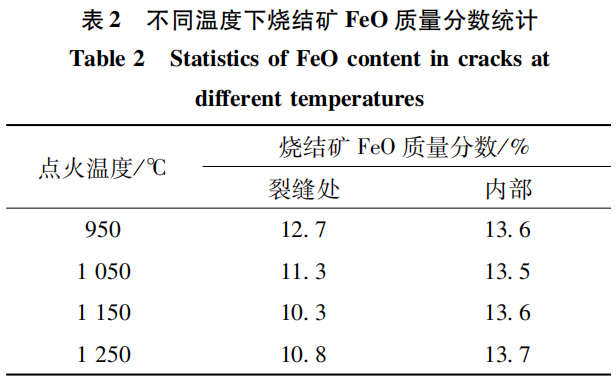

化学成分直接影响烧结矿的质量。研究表明,裂缝处烧结矿的化学成分与内部有较大区别,尤其是 FeO的质量分数[7-9] 。在不同点火温度条件下,分别选取烧结终点时裂缝处距离料面 10cm的物料进行 FeO质量分数检测,同时检测远离裂缝的内部烧结矿的化学成分,结果如表 2所示。由表 2可以看出:在一定范围内,随着点火温度的升高,裂缝处烧结矿 FeO质量分数呈下降趋势,但温度当超过 1150℃时,该值反而略有上升。产生这种现象的原因可能是,在低于1150℃时,随着温度的升高,裂缝的产生较容易,而裂缝处会涌入大量新鲜空气,导致裂缝中氧气过剩,而在高温下烧结矿与氧气发生氧化反应,FeO被氧化成 Fe3O4和 Fe2O3,导致 FeO质量分数下降;而当温度过高时,生成的液相较多,使得多孔的物料减少,从而降低了空气与烧结矿接触,导致 FeO质量分数升高。内部烧结矿的 FeO质量分数则较稳定,不受裂缝和点火温度的影响。

3 裂缝处烧结矿的质量

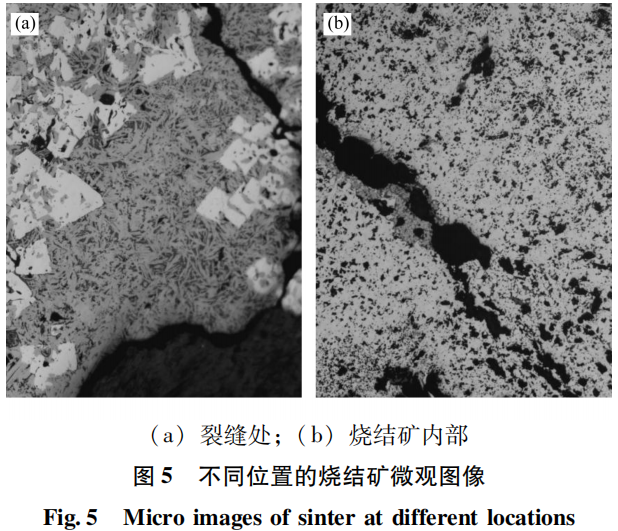

不同位置烧结矿的质量有很大的区别,分别取若干 1050℃下烧结机正常运行状态下生产的烧结矿,选取位置为裂缝处和烧结矿的内部(非裂缝),在 100倍的光学显微镜下查看微观组织,结果如图5所示。由图 5可以看出:裂缝处烧结矿内有大量针状铁酸钙,赤铁矿多成骸晶状,有适当的晶间裂缝和孔洞,且赤铁矿含量适中;而烧结矿内部,存在大量未反应的赤铁矿,针状铁酸钙的数量极少,且晶间裂缝不规则,无大孔现象。从微观结构可以初步判断裂缝处烧结矿形成了稳定的针状铁酸钙,而内部的烧结矿则存在欠烧现象。产生这种现象的原因可能是,裂缝处能实现内部和外部的空气流通,使得附近有充足的氧气,便于燃料的燃烧和反应的进行,同时,空气的流通有助于烧结矿的降温,增加了料层的透气性,使得表层物料无论成分还是质量都优于内部烧结矿。

4 裂缝的形成过程与力学分析

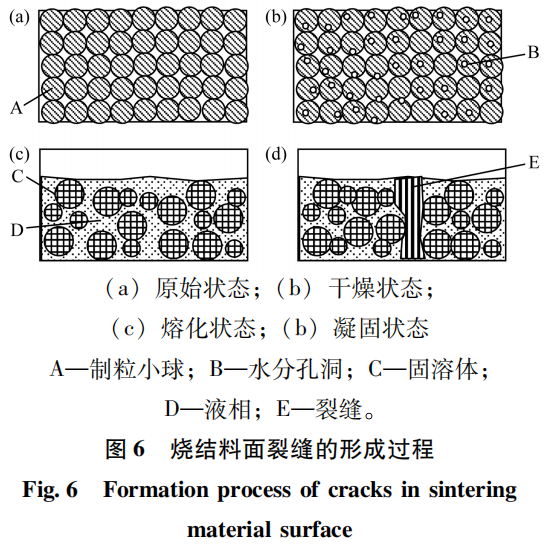

料面裂缝在点火之后一段时间内产生,并且随着时间的推移,裂缝的数量和长度都增大,在烧结中、后期基本定型。将裂缝的形成过程分为原始状态、干燥状态、熔化状态、凝固状态 4个阶段,如图 6所示。由图 6(a)可知:在裂缝形成初期或点火初期,料层内为均匀的制粒小球,这些小球呈密集堆积状态,小球之间有少量的堆积空隙,有的被更小的粉末填充,有的则是孔洞形态。由偏析布料原理可知,越往下料层中的小球越大、孔洞越多。此处,为分析其形成过程,将料层中物料简化为制粒小球,并且大小一致。由图 6(b)可知:点火完成后,燃料开始燃烧,料层内部温度开始上升,制粒小球内的水分率先蒸发出来,结构也变得更为密实。由于水分的损失,原先被水分占据的空间得到释放,形成了水分孔洞,这些水分孔洞没有规律性,在制粒小球的任何位置都可能发生,这种状态也称为干燥状态。

由图 6(c)可知:当温度进一步升高时,水分得以全部蒸发,而制粒小球中的燃料达到着火点,这些燃料的燃烧使得物料发生化学变化,形成大量铁酸钙等低熔点物质,这些低熔点物质形成液相,而高熔点物质仍然以固溶体的形式存在。此时,料层的化学成分与起初的制粒小球完全不同,有大量新物相产生,由于液相的生成和水分的蒸发,整个料面高度缓慢下降,整个料层在此时最为紧密,几乎没有空隙,固溶体有大有小,排列也没有次序,液相填充在固溶体的空隙中。由图 6(d)可知:随着燃烧的完成,整个料层温度下降,液相也逐渐变成固相,体积开始收缩,在应力的作用下,收缩速度快的区域率先形成裂缝。由于裂缝的形成具有连续性,已形成裂缝的区域逐渐断裂开来,形成更大的裂缝,进而扩展到料层内部,这一过程称为凝固过程。

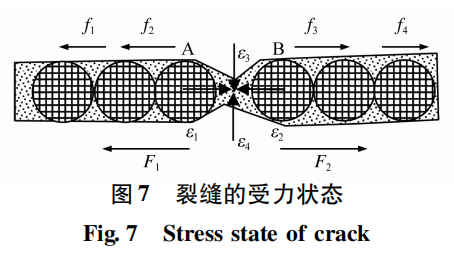

在体系产生裂缝的过程中,有众多力的参与,其受力状态如图 7所示。在烧结矿处于熔化状态和凝固状态之间时,不同固溶体之间的距离是不同的,距离越近,越容易看成是一个整体,二者在液相的包裹下连接更紧密;而距离相对较远的两个固溶体之间隔着液相,是一个固 -液 -固的两相界面,其连续性较差。由图 7可知,假设 A、B两个固溶体相距较远,而 A左侧有较多相邻固溶体,B右侧有较多固溶体,相邻固溶体之间由于液相黏度的存在会相互吸引,假设吸引力为f1(N)和 f4(N),在众多吸引力的作用下,最终 A左侧的固溶体给 A的吸引力为 f2(N),B右侧给 B的吸引力为 f3 (N),这两个力分别有使 A、B量固溶体向相反方向移动的趋势。除了这两个力之外,分子之间存在引力与排斥力,也存在因热胀冷缩产生的应力,这些力与 f2、f3 共同作用在A、B两物体上,其宏观受力可表示为 F1(N)和F2(N),这两个力的方向相反。

在 A、B量固溶体之间存在着低熔点液相,这些液相的表面和内部都存在张力,这些张力分 解到水 平 和 竖 直 方 向 上 用 ε1(N)、ε2(N)和ε3(N)、ε4(N)表示,因此,对于该区域,水平方向的受力可用如式(1)、(2)所示。

F引 =ε1+ε2 (1)

F斥 =F1+F2 (2)

式中:F引 为水平方向液相的凝聚力(N),有将A、B两物体相互拉近的趋势;F斥为水平方向上的宏观力(N),有将两物体向相反方向移动的趋势。

由此可以看出:当 F引 >F斥 时,两物体相互接近,A、B物体之间不会产生裂缝;当 F引 <F斥 时, 两物体相互远离,A、B物体之间有可能产生裂缝。此外,在竖直方向上的张力 ε3和 ε4有让连接的液相区域逐渐变细的趋势,当连接的液相区域变细到零时,液相断开,产生孔洞或裂缝,而阻止这一变细的力为固相物的强度,用 ξ(N)表示。

则竖直方向的引力为

ε竖 =ε3+ε4 (3)

因此,若 ξ≥ε竖 时,固相物强度较大,液相的应力不足以将液相连接区域变得更细,也就不会有裂缝产生;反之,固相物强度小,有产生裂缝的趋势。因此,要想有裂缝的产生并持续增大,该区域的受力必须同时满足 F引 <F斥 和 ξ<ε竖 的条件。

5 结 论

(1)在一定范围内,随着点火温度的升高,裂缝数量呈增加趋势,且烧结矿裂缝处的 FeO质量分数呈现下降趋势;当点火温度大于 1150℃时,裂缝的数量反而呈减少趋势,同时,烧结矿中裂缝处 FeO质量分数略有上升。

(2)裂缝处烧结矿内有大量针状铁酸钙,存在适当的晶间裂缝和孔洞,且赤铁矿含量适中,微观结构优于内部的烧结矿。

(3)裂缝的产生在理论上能增加料层的透气性和改善裂缝处烧结的微观结构,是有利的方面,但同时也能改变料层内部气流的运动,减少远离裂缝处流经的空气量,出现欠烧现象。另外,根据理论分析,裂缝的产生需满足 F引 <F斥 和 ξ<ε竖 的条件。

参考文献:

[1] 潘向阳,马保良,龙跃,等 MgO对铁矿粉烧结液相生成特性的影响[J]烧结球团,2018,43(6):29-33

[2] 张国成,罗国苹,柴轶凡,等 碱度对烧结矿液相形成性能和微观结构特性的影响[J]钢铁研究学报, 2021,33(7):584-592

[3] 刘征建,李思达,张建良,等 国内超高碱度烧结矿生产实践及发展趋势[J]钢铁,2022,57(1):39-47

[4] 郭会良,纪召毅,亓磊,等 矿粉中四种水分对球团生产的影响[J]山东冶金,2020,42(5):27-30

[5] 钦礼文,刘磊,包国营,等 烧结温度和时间对烧结矿气孔特征的影响[J]华北理工大学学报(自然科学 版),2023,45(4):1-6

[6] 宋鹤锴,吴胜利,周恒 铁矿烧结黏结相气孔率影响因素分析[J]中国冶金,2019,29(5):15-21

[7] 臧保文,罗双华 提高 FeO对烧结矿质量的研究[J]山西冶金,2021,42(2):10-11;33

[8] 陆洋,张薇 氧化钙活性对固相烧结反应的影响[J]无机盐工业,2012,44(7):16-18

[9] 吴宏亮,罗云飞,周江虹,等 富氧协同烟气循环对烧结矿质量指标和 CO排放的影响[J]中南大学学报 (自然科学版),2022,53(4):1179-1188