孙佳 刘伟

(陕钢集团汉中钢铁有限责任公司 陕西 汉中 724200)

摘要:汉钢公司引进应用了国际先进的烧结烟气活性炭脱硫脱硝技术,该工艺活性炭体量大,存在调整滞后、安全风险大,烧结厂结合原料混匀矿配比、厚料层烧结,不断探索运行管控与降低生产成本的协同促进。

关键词:活性炭;颗粒物;

1 引言

公司采用活性炭一体化烟气综合治理技术,于2021年7月底带负荷投运。自投运后超低排放限值稳定达标,其中颗粒物稳定达标率>99%。SO2达到100%达标,NOX>99%。运行初期存在若干问题,经探索处置,系统运行及指标趋于稳定。

2 烧结机与活性炭脱硫脱硝基本情况

2.1 装备配置情况

配置265㎡烧结机2台套,2*265电除尘2台套,活性炭一体化脱硫脱硝系统2台套对应2台烧结机。由烟气系统、吸附系统、解析系统、活性炭输送系统、热风炉系统、除尘系统及供氨系统、制酸系统、废水处理系统、循环水系统、公辅系统构成。

2.2生产产品情况

2台烧结机年产烧结成品矿500万吨。脱硫脱硝系统年产浓度98.3%硫酸2.1万吨。

3 系统运行优化情况

3.1 烟气温度控制管理

该脱硫脱硫脱硝系统烟道中无换热装置,仅可通过补冷风降温,这就对烧结烟气温度控制要求更高。合理的温度区间,一是保安全运行,二是降低系统电耗。一旦塔内活性炭超温,温度上升较快,同时在含氧量足够的情况下,容易发生自燃。为保证系统安全运行就必通过通氮气保护,造成能源消耗增加,若同步遇到氮气异常,供气量供应不足,安全风险非常大。

为了确保系统温度受控,通过多组数据摸索对比,长期稳定吸附塔床层温度140±2℃,核心围绕原始烟道温度控制,以补风为辅。当烧结生产异常时,一是有计划处理问题,提前降低床层温度3±2℃,突发异常时,通过降低主抽风机风门、开启大烟道补风阀,同步补风调整,做好高温冲击准备。实践证明,经过现场的验证上述措施确实可行、效果良好。技术措施还是要在烟道中增加换热器,减少补风操作,降低系统氧含量,同步降低电耗及安全风险。

飞温的主要原因是吸附塔内活性炭含沫量大,具体表现为吸附塔塔压升高,或者塔内部分活性炭沫富集,流动性变差,在与SO2反应过程中放热,因流动不畅造成温度聚集,随着不断的反应放热,温度不断升高。正常生产运行中,当吸附塔内任意一点温度>150℃且升温速率>0.2℃/min,或某一点温度升高幅度较其他相近点差异较大,且升温以秒为计时,这时就已经出现了活性炭“飞温”,若不及时采取果断措施,将引发活性炭着火事故。当出现飞温后,立即关闭飞温吸附塔的烟气进、出阀门,同步打开氮气阀门,控制吸附塔压力500~1000pa,加快此单元下料速度,同时关注温度变化趋势,停烧结主抽风机,将烟气补风阀全开,不断的利用增压风机抽环境冷空气换热。

3.2 活性炭筛板的合理选用,降低活性炭消耗

原设计中解析塔下采用1.5mm筛板,2套系统每日产生活性炭沫约30吨,吨矿消耗活性炭1.5kg,经过查看活性炭沫的粒度组成,发现1.5mm~2.0mm占比17%,通过验证,1.5~2.0mm粒度的活性炭仍有吸附作用。交替使用筛板后1.5mm~2.0mm占比9%,需要注意的是要根据吸附塔内塔压的情况,交替使用2.0 mm和1.5 mm的筛板,做到吸附塔塔压在1.5Kpa以下,最大不得>1.8Kpa。

在进入活性炭沫收集仓前部的水平管道加装了一个2m³的重力仓,在活性炭负压输送过程中,粒度较大的活性炭颗粒通过重力沉降的作用进入重力仓。重力仓下安装阀门定时开启收集。改造后每月可收集活性炭颗粒15吨,1.5mm~2.0mm活性炭颗粒占比9%降低至3%。

通过筛板的交替使用,和活性炭沫中颗粒的收集再利用,活性炭沫日产生量从30吨/天降至18~22吨/天,在同等生产条件下,节约活性炭8吨/天,活性炭吨矿消耗降低至1.2kg。

3.3 混匀矿配矿与活性炭处理能力的实践

在烧结混匀矿的配比中,多次增加国内矿配比,同步验证入口硫含量情况,活性炭脱硫脱硝系统处理能力上限,摸索优化烟气处理能力,摸清国内矿配比上限值。

表1 混匀矿硫含量与脱硫脱硝入口硫含量

|

脱硫脱硝设计处理硫含量(mg/m³) |

配矿结构混匀矿中 |

脱硫脱硝入口硫含量(mg/m³) |

|

600~1300 |

0.12 |

1000~1400 |

|

0.17 |

1500~1900 |

|

|

0.16 |

1400~1850 |

|

|

0.159 |

1400~1800 |

|

|

0.107 |

900~1200 |

从表中可以看出,在国内矿配加比例上升,混匀矿中硫含量>0.12mg/m3时,入口硫含量已超出活性炭脱硫脱硝设计处理能力。常理来说,一段时间内入口硫含量应等于硫酸中硫含量加排放出去的硫含量。当入口硫含量大于排放的硫含量加产生的硫酸硫含量。说明部分硫滞留在吸附塔内,活性炭已“中毒”。此时会造成一级吸附塔吸附不完全,SO2进入二级吸附塔后与NH3反应形成硫酸氨堵塞活性炭吸附孔,导致活性炭的物理吸附SO2和NOX的能力下降。部分NH3参与脱硫与SO2反应,一是会造成NH3用量增加,二是脱硝效率降低,一定会造成NOX排放值升高。若不及时调整会造成活性炭吸附能力劣化,活性炭恢复更加缓慢,脱硫脱硝系统将面临NOX排放数据超标。

经过试验分析。混匀矿配矿中,硫含量不得超过0.12mg/m3。最多允许一垛混匀矿的配比超过(8万吨),若入口硫超过设计标准,要调整到正常状态,需要物料循环7天~11天,调整期间,氨水使用量持续偏高,脱硝能力极差,同时氨逃逸升高。解决措施就是不计消耗,快速大量置换活性炭,使活性炭系统恢复正常。

3.4优化生产操作,保证颗粒物排放指标

汉钢公司活性炭脱硫脱硝系统无布袋除尘器来做到了颗粒物的稳定控制,吸附塔圆辊频率的分别调整,对烟气中颗粒物的吸附和阻挡作用明显。当二级吸附塔后室圆辊频率降低至5Hz,同步匹配系统带料量在16~20吨时,CEMS中颗粒物稳定<10 mg/m3,同时对于因烧结工况波动造成入口颗粒物突然升高也有一定缓冲作用,能稳定的保障小时排放值满足超低排放要求。极端异常下,可采取停止一级吸附塔中室圆辊给料机,二级吸附塔后室圆辊给料机,来保障颗粒物小时均值满足超低排放要求。

3.5配矿结构与入口数据联动匹配

在高硫矿生产时,通过提升物料循环,摸索调整圆辊前中后室循环速度,将前室活性炭循环时间提升至30h,中室提升至190h,同时匹配室后室循环时间,让烟气接触前室时间缩短,降低对前室活性炭吸附浓度。解析温度由430℃最高提升至445℃,在此过程中每周对前中后室及进二级吸附塔活性炭硫容、PH进行检测,通过检测结果对应调整物料循环速度及前中后室圆辊频率,保证了系统安全稳定顺行。

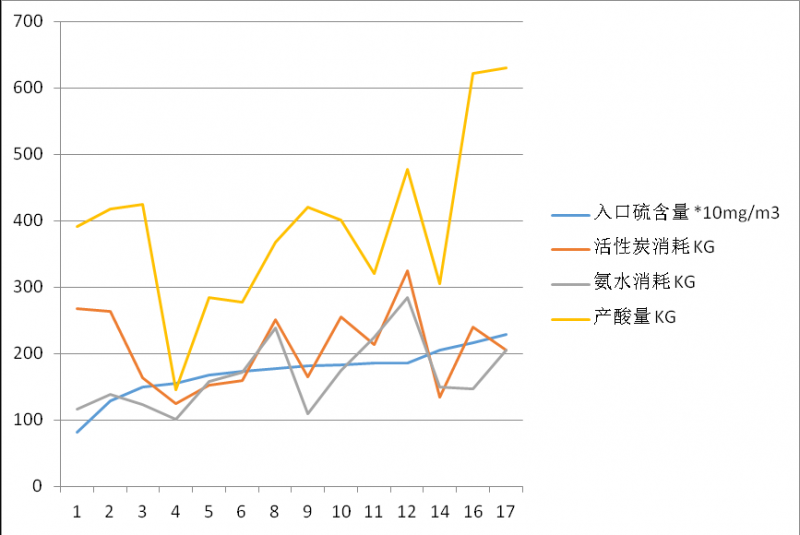

图1入口硫与活性炭、氨水消耗及产酸量对比

3.6细化内部操作,参数控制

双系统喷氨开度优化控制,降低氨水消耗通过单、双系统运行数据统计,最终确定双机喷氨量调整,在确保超低排放的同时,实现了单、双系统喷氨量较前期降低约1000kg/h,氨水单耗较之前降低约1.1kg/t。

表2喷氨工艺模型

|

项目 |

烟气量 |

入口NOx |

出口NOx |

脱除NOx |

消耗氨水量 |

一烧需氨水 |

|

一烧 |

847969 |

215 |

25 |

190 |

298 |

345 |

|

二烧 |

700000 |

215 |

25 |

190 |

246 |

二烧需氨水 |

|

项目 |

烟气量 |

进二吸SO2 |

出口SO2 |

脱除SO2 |

消耗氨水量 |

285 |

|

一烧 |

847969 |

50 |

8 |

42 |

47 |

合计量 |

|

二烧 |

700000 |

50 |

8 |

42 |

39 |

630 |

4 结论

经过运行管理,摸索了一套符合该系统的烟气温度控制标准,活性炭循环使用标准,优化了管理控制指标,对入口硫与配国内矿做了试验,并总结了经验。一是为系统的安全稳定运行提供了理论支撑。二是摸索出了针对满足超低排放指标的操作应急措施。三是为降本增效优化炉料结构配加国内矿,与脱硝系统匹配达到最优提供了数据参考。