杨建鹏 宁春明 郑林锋

摘要:近年来,龙钢公司烧结工固体燃耗居高不下,远高于全国平均水平,为了降低烧结固体燃耗,实现企业降本增效新的突破,龙钢公司烧结工序从优化原料结构,提升燃料质量,实施燃料粒级攻关,采取低水低碳烧结,提升混合料温等方面大胆创新,实现降本增效的目的。

关键词:燃料;水分; 固体燃耗;烧结成本

1 现状分析

近年烧结固体燃料消耗情况

|

工序 |

2019年 |

2020年 |

2021年 |

2022年 |

2023年 |

2024年 |

|

固然消耗 kg/t |

69.83 |

64.82 |

62.38 |

66.12 |

62.85 |

57.82 |

龙钢公司近几年烧结工序固体燃料消耗居高不下,2021年配加无烟煤40%,固体燃料消耗明细下降,但随着国家政策的调控,后期停止无烟煤的配加,固燃消耗出现反弹,与国内平均水平存在差距,固体燃料消耗在烧结生产过程中占烧结能源总耗的70%-80%,从制造成本来讲燃料消耗占制造成本的30%左右,因此实现烧结固体消耗指标的突破,是降低企业生产成本,实现高效冶炼,高质量发展的必然需求。

2 过程研究

1.提升燃料质量

1.1燃料结构

从2019-2022年,随着行业发展和企业实际,期间使用过兰炭小粒、焦面、无烟煤等固体燃料,兰炭小粒和焦面的配加,在一定程度可降低燃料成本,但在实际使用过程固燃消耗上升较大,后期配加无烟煤配比,固燃消耗下降明显,但由于国家政策的变化,为保证高炉喷煤的使用,停止无烟煤的配加,2023年开始使用纯焦沫燃料。

|

年份 |

2019年 |

2020年 |

2021年 |

2022年 |

2023年 |

2024年 |

|

焦末比例 |

86.97% |

73.36% |

72.48% |

90.65% |

91.76% |

100.00% |

|

非焦比例 |

13.03% |

26.64% |

27.52% |

9.35% |

8.24% |

0.00% |

1.2燃料质量提升

前期我公司焦粉供应厂家为9家,主要存在问题为各供应厂家焦末水分波动差异大(5.9%-20.4%)、粒级组成差异大情况,<1mm、<0.5mm部分占比均较高, <0.5mm部分占比最大34.80%;焦粉固定碳含量波动大,这些外围因素会导致烧结燃料配比的波动,进而影响烧结矿的质量,增加烧结返矿量。同时因为水分和固定碳的波动,为了最大限度确保烧结矿质量的稳定,燃料配比持续偏上限运行。为了解决燃料水分的波动,提升燃料质量,受先从燃料进购上,对供应厂家进行燃料性价比的对比,淘汰质量较差的供应商,同时完善燃料进厂标准,对前期合同为规定的小于1mm部分进行标准设定,极大的提升了燃料质量,降低了燃料水分的波动,烧结工序整体燃料质量明显变好。

|

项目 |

质量指标 |

破碎后粒级占比 |

||||||

|

H2O |

灰分 |

挥发分 |

固定碳 |

热值 |

<1mm |

<3mm |

>5mm |

|

|

2019 |

12.86 |

13.31 |

2.76 |

83.81 |

5757 |

49.21 |

77.74 |

2.78 |

|

2020 |

11.86 |

13.24 |

3.72 |

82.53 |

6058 |

49.35 |

78.43 |

2.21 |

|

2021 |

10.96 |

13.93 |

2.93 |

83.1 |

5880 |

49.67 |

78.03 |

2.53 |

|

2022 |

10.48 |

13.85 |

2.41 |

83.26 |

5919 |

48.95 |

75.87 |

5.11 |

|

2023 |

8.9 |

13.07 |

2.19 |

84.75 |

6074 |

49.54 |

76.75 |

3.94 |

|

2024 |

6.91 |

13.03 |

1.97 |

85.06 |

6212 |

47.23 |

78.57 |

2.84 |

1.3燃料预筛分,燃料分加,

为了降低燃料小于1mm的部分,在燃破系统实施预筛分系统,对高炉内返焦沫和干熄焦沫进行预筛分,将小于3mm部分预筛分直接进入配料燃料仓,一方面降低了燃破破碎压力,另一方面能降低破碎后小于1mm部分的占比,提升了燃料在烧结过程的利用率。前期我厂对高炉内返焦沫在一台烧结配加,为了均衡各烧结机的燃料水分,加之随着外购干熄焦沫的使用,其与高炉内返焦沫水分接近2%左右,对三台烧结机燃料进行干湿分离均衡配加,由燃破分别破碎烧结机分仓配加,降低了燃料水份对固燃消耗的影响。

2.优化配矿结构

原料结构的稳定,以及三大料种的比例对烧结固体燃料消耗影响较大,增加使用精粉的比例,可以有效降低烧结的固体燃耗。

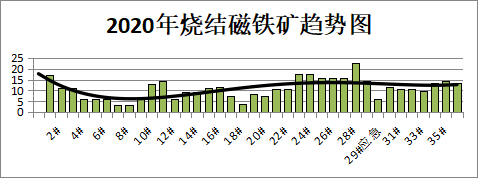

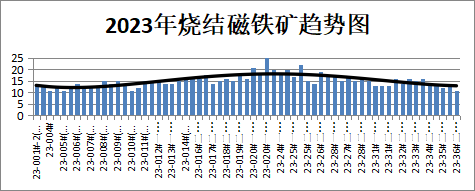

从上图中可以看出2023年烧结配比中不论是褐铁矿、赤铁矿还是磁铁矿,其矿种比例变化要比2020年-2022年都要稳定一些,没有较明显的变化幅度。烧结配比结构趋于合理、稳定、不断优化的良好状态。而磁铁矿比例增加有利于降低烧结燃料配比,降低固燃消耗。

3、提升混合料透气性,实施低碳厚料操作。

3.1 混合机三合一直筋衬板、制粒机逆流衬板的应用

厚料层烧结的前提保障是料层具有良好的透气性,混匀制粒效果必须得到提升,通过对烧结混合机和制粒机内部衬板进行了改造,混合机使用三合一直筋衬板(图1)代替原来的角铁扬料板,制粒机应用锥形逆流衬板(图2),大大提高了混合料的混匀效果,为厚料层烧结提供了有力保障。通过三合一直筋衬板和逆流衬板的应用,混合料制粒效果得到大幅提升,烧结透气性提升,烧结机产能得到进一步发挥,混料筒粘料情况减轻,延长设备检修周期的同时降低了工人的劳动强度。

图1 混合机应用三合一直筋衬板 图2 制粒机应用逆流衬板

3.2 新型松料器的应用

随着料层厚度的不断提升,改善烧结料的透气性是保证烧结矿质量和烧结机提产降耗的关键措施。烧结机原有刀片状松料器与混合料接触面积较少,松料效果有限,同时为了具备提升料温的功能,对松料器进行了优化,改进为可拆卸式不锈钢空心圆筒形状,表面交错打孔,内部可通入蒸汽,使其具备双项功能(图3)。由于此处最接近点火烧结,热损失最少,预热提温效果明显。结合台车矿槽通入蒸汽配合情况下冬季料温可达到68℃左右,这一改造不仅透气性较之前提高,还可以通过对松料器棒条数量与位置的调整来调节料层的透气性。

图3 烧结机松料器

随着混合料透气性的改善,为厚料层操作奠定了基础,通过烧结机栏板改造,烧结机料层厚度由850mm提升至930mm,烧结机各项指标都得到了很大的提升。

|

指标 |

应用前 |

|

应用后 |

|

比较 |

|

混合料<3mm,% |

35 |

|

30 |

|

-5 |

|

流量,t/h |

860 |

|

900 |

|

40 |

|

料层厚度,mm |

850 |

|

930 |

|

80 |

|

利用系数,t/㎡h |

1.34 |

|

1.55 |

|

0.21 |

|

转鼓指数,% |

78.36 |

|

79.55 |

|

1.19 |

|

作业率,% |

91.63 |

|

95.64 |

|

4.01 |

|

>16mm粒级,% |

55.34 |

|

55.67 |

|

0.34 |

|

内返量,t/h |

130 |

|

110 |

|

-20 |

|

固燃单耗,kg/t |

66.4 |

|

63.5 |

|

-2.9 |

4.低水低碳操作

4.1降低烧结料水分

在生产的过程,烧结物料中含水量的升高容易使燃耗升高,为此对混合料的含水量进行控制。在可以保证生产工艺正常进行的要求下,控制含水量下限,当物料结构变更时,根据物料特点优化水分含量。结合我单位原料结构趋于稳定,在单台烧结机进行低水烧结试验,以0.2%的水分进行递降,通过周期试验,烧结料水分有最初的7.6%左右下降至7.2%左右,烧结过程及烧结矿质量稳定,烧结机燃料配比综合下降0.09%左右,影响固燃单耗下降1.11kg/t左右,试验活动效果明显,同时推广在其他烧结机应用。

|

项目 |

水分 |

烧结料<3mm |

燃料配比 |

固燃单耗 |

强度 |

>16mm |

|

单位 |

% |

% |

% |

kg/t |

% |

% |

|

试验前 |

7.61 |

28.26 |

3.35 |

60.63 |

74.5 |

57.39 |

|

试验后 |

7.18 |

28.48 |

3.26 |

59.52 |

74.42 |

57.83 |

|

比较 |

-0.01 |

0.22 |

0.09 |

1.11 |

-0.08 |

0.44 |

4.2 降低烧结矿FeO含量

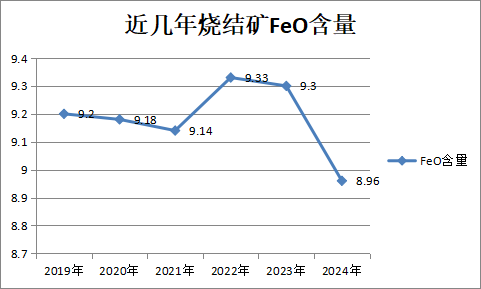

为了确保烧结矿转鼓强度,之前烧结矿FeO按照9.5±0.5%进行控制,且烧结矿FeO大部分处于上限运行。通过对标学习结合本厂实际,我们通过开展熔剂粒级攻关,<3mm占比长期达到93%以上,生产矿化与同化过程得到改善。同时开展低温烧结攻关,采用均质慢烧的生产操作方针,提升烧结矿的质量,指标上拚弃采用提高FeO的方式提升烧结矿强度,提升烧结矿FeO含量控制范围降低至9±0.5%,且生产过程中,按下限控制,促使烧结固体燃耗进一步降低。

5、提高混合料料温

提升混合机加水温度,利用环冷余热实施换热装置,将热水引至混合机加水水箱,再通入蒸汽,提升混合机加水水温至85℃以上。为进一步提升烧结料温,利用余热发电中压蒸汽引至烧结机矿槽,对烧结料进行预热,通过热水和中压蒸汽使用,烧结料料料温由62℃提升至90℃以上,燃料配比由2.92%降低至2.71%,固燃单耗下降2.49kg/t左右,燃料成本下降2.13元/吨。

|

烧结机中压蒸汽使用前后对比 |

||||

|

项目 |

料温 |

燃料配比 |

燃料单耗 |

燃料成本 |

|

使用前 |

62.56 |

2.92 |

57.95 |

49.49 |

|

使用后 |

90.13 |

2.71 |

55.46 |

47.36 |

|

比较 |

27.57 |

-0.21 |

-2.49 |

-2.13 |

6.返矿率的控制

6.1、优化供料模式:

经过现场充分调研,各烧结机至高炉槽下转运点较多,且落差大,虽然很多溜槽为阶梯式溜槽,但长期的磨损加之后期修复不到位,阶梯效果不明显,造成烧结矿输送过程中破损率增加,返矿量增多。通过对三台烧结机烧结矿运输的路线和溜槽落差进行逐一测量,并对日常各种供料模式从出料到高炉进料进行返矿量的检测对比,通过数据统计分析,优化烧结矿储存和供料模式,并形成制度严格执行,降低烧结矿运输过程的粉化现象。

6.2、优化筛分系统:

一是通过对每一个筛分进行粒级监测,及时掌握筛板运行状况,促进筛分筛板的及时更换;二是优化筛分筛板尺寸,将烧结矿筛分筛板由上7下4.5mm逐步更换为上6下4mm和5mm分级筛,将快矿筛分筛板由上7下4mm逐步更换为上6下4mm和4*25mm波纹筛,将球团矿筛分筛板由上7下4mm逐步更换为上6下4mm,降低烧结矿返矿>5mm的占比,由前期的最高35.76%下降至现在最低10.41%,综合下降10.67%,提升了烧结矿的入炉量。

|

槽下筛分筛板 |

|||

|

类别 |

烧结矿 |

块矿 |

球团矿 |

|

更换前 |

上7下4.5mm |

上7下4mm |

上7下4mm |

|

更换后 |

上6下4mm |

上6下4mm |

上6下4mm |

|

5mm分级 |

4*25mm波纹筛 |

/ |

|

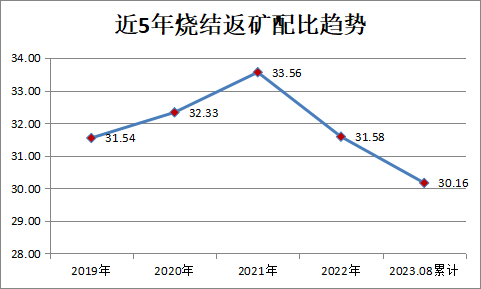

从上图中可以看出2021年烧结返矿达到最高,2023年烧结返矿有明显的降低。而在高炉的筛子使用上,烧结矿筛子部分由上7下4.5mm逐步换为上6下4mm和分级筛及波纹筛。有利于提高烧结矿产量,降低烧结矿返矿率,进而降低固燃单耗。

3 结论

通过对烧结过程降低固体燃料消耗的研究与实践,我单位烧结工序固体燃料消耗有2019年的69.83kg/t下降到现在的57.82kg/t,取得了良好的效果,但与优秀行业比较,仍有差距,在重新完善烧结生产中各项规定,进行了更加规范化和标准化的管理。从熔剂质量及结构;原料结构优化,提升磁铁矿比例;烧结矿返矿率偏高;烧结料面急剧冷却,导致烧结矿强度变差等方面进行深入研究和改善,持续推降低烧结固体燃耗的下降。

参考文献:

[1] 李雪峰,刘福泉,刘树国,赵晓文张水东,沈进勇,宜销360㎡ 烧结机降低能耗攻关及效果.烧结球团.2012.(3):21-22.

[2] 周伟,刘厚甫,赵峰博,移小义,李江.红钢260m~2烧结机降低固体燃耗的生产实践[J].冶金能源,2023,42(02):59-61.

[3] 樊君.降低海鑫烧结厂固体燃料消耗的基础研究[D].西安建筑科技大学,2011.