郭会良 李胜 徐佳锋

(山东泰山钢铁集团有限公司 山东济南 271100)

摘要:本文分析烧结料层温度的分布特点,随着燃烧的进行,风箱温度逐步上升,在最后期达到最高温,在燃烧层,温度达到料层的最高值,由于自动蓄热作用的产生,高温持续时间有所不同,并且对燃料的加量和产品质量有一定影响。

关键词:燃烧;自动蓄热;高温;热量

1 概述

烧结是将含铁原料与熔剂、冶金废弃物等在燃料的作用下发生物理化学变化的过程,燃料主要提供温度,燃料在料层中集中燃烧的区域称为燃烧层,燃烧层是烧结过程中5个分层之一,也是温度最高、化学反应最激烈、对烧结指标影响最大的区域。整个料层中燃料的质量占比在5%左右,而体积占比也不高于8%,其燃烧产生的大量热量却能将料层整体固化,主要是由于燃烧带的化学作用,因此,研究燃烧带的特性有助于进一步揭示烧结过程的原理,为节能降耗、产质量的提升提供保障。

2 烧结废气的温度变化

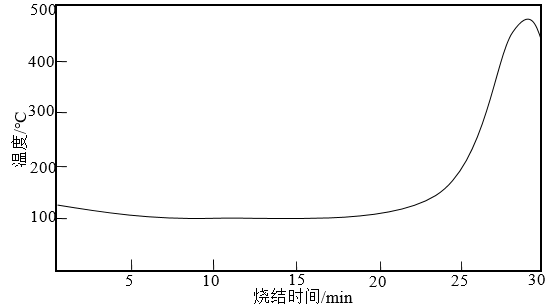

在烧结过程中,固体燃料的加量在5%左右,对于混合料来说虽然占比较少,但是放出的热量足以满足烧结过程的能量所需,这些热量大部分转化成烧结矿的内能和化学能,还有一部分以高温气体的形式散失。对于某一固定料层的烧结过程,其废气温度随时间的变化如图1。

图1 烧结过程废气温度的变化

烧结过程中废气温度从点火开始的很长一段时间内基本保持不变,点火后料层开始燃烧,产生的高温废气在穿透下层物料时对料层有加热作用,尤其是对于比热容较大的水分,升高相同的温度吸收的热量远大于同质量的混合料。在加热作用下高温废气温度逐渐下降,穿透料层后仅在100℃左右,这种现象在料层燃烧至剩余10cm之前一直存在。当料层燃烧至剩余5~10cm后,下部的物料较薄,高温废气对其加热后还剩余大量热能,此时剩余废气的温度急剧升高,直至烧结完毕温度升至最大值。随后由于燃烧反应缓慢停止,热量产生有所下降,废气温度出现转折。

3 不同温带的温度变化

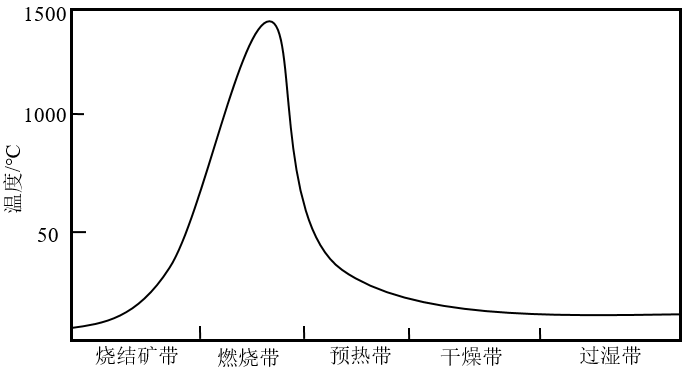

某段烧结料层剖面的温度变化见图2,料层燃烧后在剖面方向可分为5个区域,分别是烧结矿带、燃烧带、预热带、干燥带和过湿带,燃烧带是燃料进行燃烧的区域,放出大量的热,因此,该区域温度最高,平均温度为1100~1500℃。燃烧带上方是烧结矿带,此区域已经完成燃料的燃烧反应,且由于大量冷空气在该区域穿透带走大量热量,所以烧结矿带整体温度较低,尤其是料面温度接近室温,在烧结矿带中下部仅存在少量反应余热,温度有所上升,而在与燃烧带接触的区域温度直线上升。燃烧带下方为预热带,燃烧后的热量除了供混合料反应外大部分随气流进入了预热带,因此,预热带的平均温度仅次于燃烧带,该区域主要进行结晶水的蒸发、碳酸盐的分解等,还有部分矿石的固相反应。预热带下方为干燥带,燃烧废气达到该区域后温度只有100~150℃,因此,只有游离水的蒸发,对料层起到干燥作用。料层最下方为过湿层,此时温度降至100℃以下,由于上方大量水蒸气的蒸发,在该区域温度降低后液化,使得料层含水率提高至15~20%,该现象的存在使得制粒小球结构发生变化,降低料层的透气性,恶化烧结环境,当燃烧带移动至料层高度的1/3处时这种负面影响达到最大值,随着燃烧带的下移,当达到料层厚度的3/4处后基本消失。

图2 烧结料层不同分带的温度变化

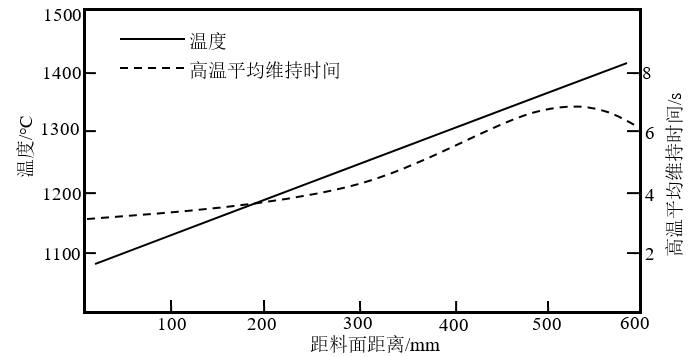

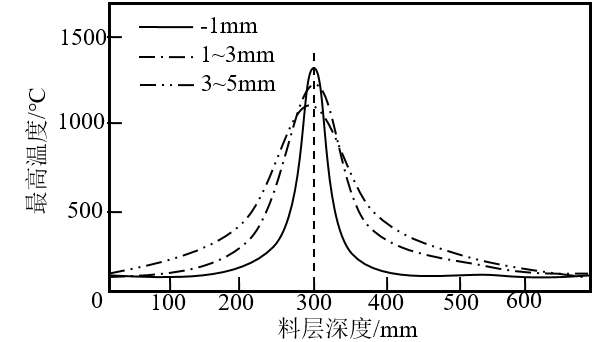

图3 不同区域最高温度的变化趋势

当混合料被点燃之后,在负压的作用下燃烧带会逐渐下移,下移的速度称为垂直烧结速度,燃烧带内的温度虽然是料层内的最高温度,但是该温度会随着烧结的进行而变化,变化趋势见图3。从图中可以看出,随着燃烧带的下移,燃烧带内的最高温度逐渐升高,当燃烧至料层最底端时达到整个燃烧过程的温度最高值。燃烧带内的最高温度之所以随着燃烧的进行逐渐升高主要是由于料层自动蓄热的结果,当燃烧带位于料层上方时其产生的热量一部分用于加热该区域的物料,一部分用于化学反应的进行,剩余绝大多数随气流进入下层加热未燃烧的料层,而当燃烧带下移后,下层的物料由于提前进行了预热,其初始温度升高,使得该区域相对温度得到提升,这种温度提升现象随着料层的燃烧越来越明显。

4 温度对质量的影响

料层内部高温平均维持时间指的是某一区域温度高于1100℃(或某一特定值)的持续时间,它是影响烧结质量的重要指标,当某一区域温度过高,且维持时间较长时容易产生液相增多、透气性下降、还原性变差等现象。理论上高温平均维持时间是垂直烧结速度的单因素函数,即某一区域垂直烧结速度越快,高温平均维持时间就越短,但在实际生产中变化趋势较为复杂,见图3,随着距料面距离的增加,高温平均维持时间缓慢增加,在料层1/2处增加幅度大幅提高,在接近料层底部时达到最高值,进而下降。产生这种现象的原因一方面与垂直烧结速度有关,另一方面主要是由于自动蓄热作用的影响,越接近料层底部,自动蓄热作用越强,燃烧带内温度就越高,从而使得高温维持时间的延长。

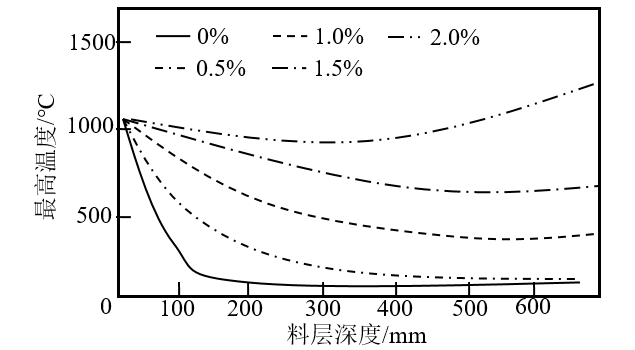

图4 燃料用量对料层最高温度的影响

烧结过程中的热量几乎全部来源于固体燃料的燃烧,因此,料层中温度的变化与固体燃料有直接关系,图4为不同燃料加量的混合料点火后在垂直料层位置上所能达到的最高温度的变化趋势。从图中可以看出,混合料中未加固体燃料时,在1000℃点火后最高温度随料层深度的增加而直线降低,在距料面200mm位置时降至最低点并持续到剩余的整个料层,这是由于点火后没有固体燃料的燃烧,能量供应中断,点火时的热量被上部料层完全吸收,下部料层几乎没有热量的传递。随着固体燃料的增加(0.5~1.5%),最高温度曲线下降趋势逐渐放缓,与未加燃料时相比这三条曲线都发生了燃烧反应并放出了热量,使得底部料层温度有上升趋势,但是热量不足以维持料层的矿化反应。当固体燃料加至2%时温度曲线出现了升高现象,说明燃料中热量得以释放,烧结过程可以维持进行,因此,燃料配加时一般以2%的极限。

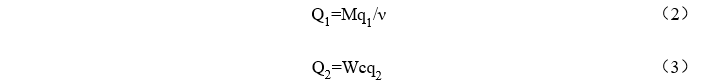

图5 燃料粒度对烧结温度的影响

燃料粒度较小时,比表面积较大,与空气接触点较多,燃烧剧烈,最高温度较高,但是高温区域较小,温度集中,相邻区域温度下降快;当燃料粒度较大时,燃烧较慢,燃烧带较宽,最高温度下降,但高温保持时间较长,相邻区域温度下降缓慢。图5为不同燃料粒度下燃烧带位于料层中间位置的瞬时温度分布。

另外,料层的最高温度的变化也与空气的消耗量有关,在一定范围内增加风量,改善了燃料燃烧的条件和传热速度,因此最高温度增加,但超过一定的临界值时,由于通过料层的气体量增加,废气带走的热量也增加,因此最高温度水平就会下降。一般用空气过剩系数来规范空气的加入量,过剩量在通常1.1~1.5之间。

5 料层热量的平衡计算

图6 烧结整体热量的平衡

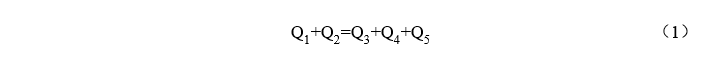

对于整个烧结过程,能量守恒的,即热量的输入等于热量的输出,输入的热量主要有点火热和燃烧热,而输出热有滞留热差、反应热差和废气热,见图6,因此,可列如下等式:

式中:Q1—点火热,J;

Q2—燃烧热,J;

Q3—滞留热差,J;

Q4—反应热差,J;

Q5—废气热,J。

点火热为点火过程中气体燃料燃烧所释放的热量,这些热量一部分用于固体燃料的引燃,另一部分则进入料层中用于加热混合料。燃烧热是烧结的主要热源,是固体燃料燃烧所释放的热量。滞留热差是对于整个烧结过程来讲烧结前后温度(热量)的变化值,在数值上等于烧结矿总热量减烧结前混合料的总热量,在烧结前,混合料由于预热作用带入部分热能,而在反应后烧结矿温度较高,两者差值则为输出热量之一。反应热差是烧结矿因发生物理化学反应而产生的热量的差值,如磁铁矿反应前需要吸收足够的热量以达到其反应的活化能,氧化后会放出一定的能量,其差值则为反应热差,烧结中所有矿物的生成、石灰石的分解、水分的蒸发等都属于反应热差。废气热是指随废气排出的热量,它是提高能源利用率的重要阻碍,只有将废气热合理利用,才能有效降低能源的消耗。

整个烧结过程的能量是守恒的,对于烧结料层中某一断面或区域同样具有守恒性,但料层表面与内部能量的流动具有一定的差异。在料层表面,热量的输入和输出与整个烧结过程的热量流动类似,即点火热与燃烧热之和等于滞留热差、反应热差与废气热之和,但在料层内部,输出热是不变的,而输入热则变成了燃烧热和上层物料燃烧后对下层物料的辐射热,辐射热来源于热量的传递,即高温物体自发向低温物体传递热量。在烧结时,燃烧带温度极高,在负压作用下热量向下移动,对下层物料产生加热作用,它是除燃烧热之外的最主要的热源,据统计,辐射热可占到料层反应所需热的30%以上。对于料层表面,其点火热和燃烧热计算如下:

式中:Q1—点火热,J;

Q2—燃烧热,J;

M—单位时间煤气的消耗量,m3/min或m3/s;

q1—煤气燃烧的热值,J/ m3;

ν—烧结台车的移动速度,m/min;

W—该单元表层物料的质量,kg;

c—燃料的配比,%;

q2—固体燃料燃烧的热值,J/ kg。

滞留热差与反应前后物质的种类、质量、最终温度有关,计算公式如下:

![]()

式中:k—滞留系数;

Q3—滞留热差,J;

m1—反应后烧结矿的质量,kg;

C1—反应后烧结矿的比热容,J·kg-1·℃-1;

t1—反应后烧结矿的温度,℃;

t0—未预热混合料的温度,℃;

m2—反应前混合料的质量,kg;

C2—反应前混合料的比热容,J·kg-1·℃-1;

t2—反应前混合料的温度,℃。

滞留热差受反应环境、烧结温度、物质种类等不可控因素的制约,因此其计算值与实际值会有一定的偏差,为了缩小偏差范围用滞留系数进行矫正,一般该系数取值范围为0.5≤k≤2.5。反应热差是由于发反应而产生的能量差,由于在烧结过程中发生的反应较多,有的属于可逆反应,有的则是反应物和生成物较难确定,因此,反应热差在计算时只考虑Fe3O4、CaCO3的化学反应热和水的蒸发热,其他反应热量则用系数代替,计算公式如下:

![]()

式中:Q4—反应热差,J;

k1—反应系数;

m1—反应后烧结矿的质量,kg;

m2—反应前混合料的质量,kg;

c1—反应后烧结矿中FeO的含量,%;

γ1—每生成单位质量FeO释放的热量,J·kg;

c2—反应前混合料中FeO的含量,%;

γ2—每反应单位质量FeO吸收的热量,J·kg;

c3—反应前混合料中CaO的含量,%;

γ3—每生成单位质量CaO放出的热量,J·kg;

γ4—每反应单位质量CaO吸收的热量,J·kg;

c5—反应前混合料中的水分,%;

γ4—单位质量水的汽化热,J·kg。

料层某一断面或区域在烧结过程中会向下传递废气热,这种热量是由于气体温度的上升而产生的,其理论计算公式如下:

![]()

式中:Q5—废气热,J;

k2—废气热系数;

V—废气体积,m3;

ρ—废气浓度,kg·m3;

c—废气的比热容,J·kg-1·℃-1;

t2—排出某一断面或区域废气的温度,℃;

t1—进入某一断面或区域废气的温度,℃。

废气热实际上是反应前后气体中热量的变化,但是反应前后废气的性质产生了改变,如O2浓度下降、CO2浓度上升等,另外废气的体积也由于燃烧有了相应的增加,因此,反应前后改变了气体的种类。为了便于计算,公式4-78中省略了气体性质的改变,仅是反应前后气体温度的变化,因此,通过废气热系数k2进行调整,该系数与废气量、温度变化有关,废气量越大、温度变化越大,废气热系数越大。

辐射热是针对于料层内部的热量守恒而言的,在烧结料层表面无辐射热,辐射热对于燃烧层而言是重要的输出热,在数值上辐射热与废气热呈正比例关系,公式如下:

![]()

式中:Q6—辐射热,J;

Q5—废气热,J;

k3—辐射系数。

辐射热虽然属于输出热,但对于整个料层而言是有益的,它能对燃烧层下方的物料进行加热,因此,在这方面它又属于输入热。但是在料层最底端,辐射热却完全属于输出热,这部分热量随着废气一起散失,无法被回收利用,这部分辐射热约占总辐射热的5~10%,且随烧结料层厚度的减少而增加。