烧结机柔性传动装置磨损的绿色低碳再制造技术实践

肖慧斌1 刘健1

(1.淄博福世蓝高分子复合材料技术有限公司,山东 淄博 255086)

摘要:本文深入探讨了烧结机柔性传动装置主轴磨损问题的绿色低碳再制造解决方案,重点介绍了基于高分子复合材料技术的现场再制造技术。通过该技术的实践与长期应用效果跟踪,验证了其在高效修复主轴磨损、减少停机时间、降低能耗及排放方面的显著成效,展现了基于高分子复合材料绿色低碳再制造技术的广阔应用前景,为钢铁行业的绿色转型与能效优化提供了新思路。

关键词:烧结机;柔性传动装置;磨损修复;绿色低碳;高分子复合材料;现场再制造

引言

烧结机作为衔接原料与成品的关键设备,其运行效率与稳定性直接关系到整个生产线的产能与能耗。然而,随着生产周期的延长,烧结机柔性传动装置的主轴磨损问题日益凸显,成为制约生产效能与环保目标达成的瓶颈。传统修复方法,如离线补焊、镶轴套等,不仅耗时费力,还伴随着高能耗、高排放的弊端,与当前全球倡导的绿色低碳发展趋势相悖。

在此背景下,探索一种既高效又环保的现场再制造技术显得尤为重要。本文聚焦于烧结机柔性传动装置磨损问题的绿色低碳再制造技术,旨在通过引入高分子复合材料等先进材料与技术手段,实现磨损部位的快速、精准修复。该技术不仅能够有效缩短修复周期,降低停机损失,更重要的是,它符合绿色制造的理念,能够在修复过程中减少能源消耗与碳排放,为钢铁行业的可持续发展贡献力量[1]。

本文将从设备磨损现状出发,深入分析传统修复方法的局限性,进而阐述绿色低碳再制造技术的原理、优势及实施过程。通过具体案例的展示与效果评估,验证该技术在提升设备能效、降低环境负担方面的显著成效[2]。

1 设备简介

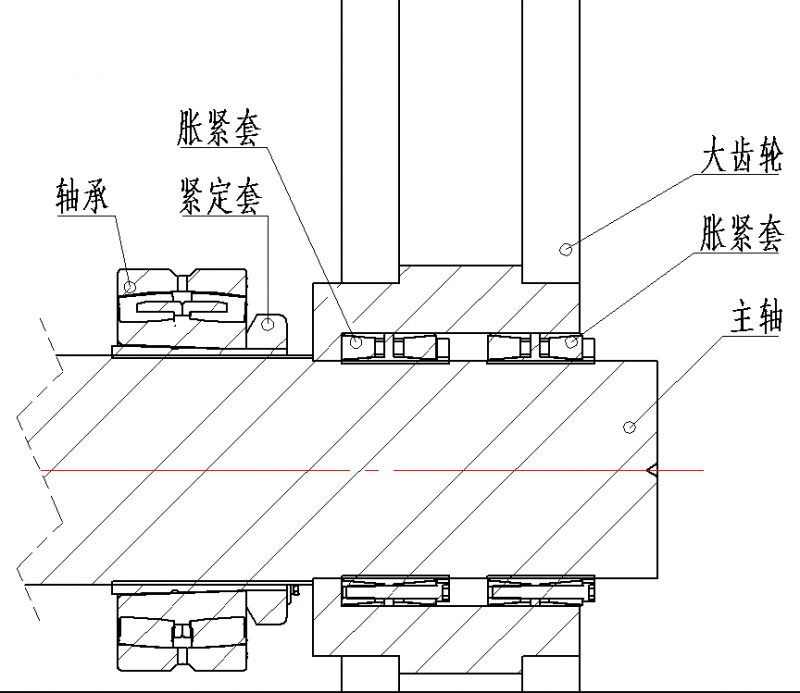

柔性传动装置是一种低速、传动矩大、噪音低、结构紧凑、成本低的新型传动装置。柔性传动装置作为烧结机主传动,是烧结机系统的关键设备。烧结机头部柔性传动装置的大齿轮是通过涨紧套(环)无键连接在传动主轴上,传动主轴通过紧定套、轴承固定在机架上(见图1)。

图1-烧结机柔性传动装置主轴连接示意图

Fig 1- Schematic diagram of spindle connection for flexible transmission device of sintering machine

2 设备现状与面临的挑战

烧结车间烧结机主轴轴承位、胀紧套(环)安装部位出现磨损磨损问题,其中轴承位磨损量较大单边约15mm,涨紧套(环)安装部位磨损量约3mm。严重影响设备正常生产运行,由于此次停机为非计划停机,传统离线修复方法存在能耗高、排放大、周期长等弊端,因此选取基于高分子复合材料绿色低碳再制造技术方案是在设备不离线、保证修复效果的前提下的首选。

3 基于高分子复合材料绿色低碳再制造技术概述

高分子复合材料绿色低碳再制造技术是基于一种抗高温、耐腐蚀、可机加工的高分子复合材料,具有良好的粘结力和机械性能,不仅有金属所具有的强度、硬度,还有其退让性,应用该技术进行现场再制造(见图2)可免拆卸免机加工既无补焊热应力影响[3],修复厚度也不受限制,可使企业在故障发生的第一时间快速有效的现场再造,够在冷态下实现精确修复,避免热应力对基材的二次损伤,实现资源的最大化利用与碳排放的最小化。

图2-现场再制造技术示意图

Fig 2-Schematic diagram of on-site remanufacturing technology

4 绿色低碳再制造技术原理

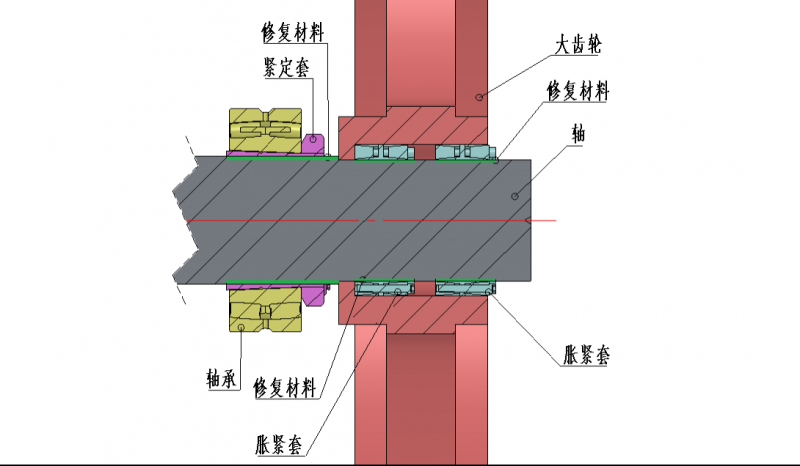

现场修复精度通过几个环节保证(图3):依靠未磨损的基准面进行定位,修复磨损的部位,确保修复部位的同心度及平行度;依靠加工对开模具修补并恢复轴承位磨损的尺寸精度、依靠刀口尺刮研方法修复胀紧套(环)安装位置磨损的尺寸精度;依靠材料本身具有的抗压、弯曲、延展、抗温等性能确保修复的良好使用。

图3-再制造原理示意图

Fig 3- Schematic diagram of remanufacturing scheme

5 绿色低碳再制造技术的实施

5.1烧结机柔性传动主轴轴承位磨损修复工艺

5.1.1加工模具:依据磨损区段前后端未磨损的轴径尺寸定位加工标准对开模具;

5.1.2空试模具:空试模具,检查配合情况;

5.1.3涂抹脱模剂:模具内表面用无水乙醇清洗干净后,涂刷脱模剂;

5.1.4表面处理:用氧-乙炔焰烘烤磨损区段,将渗入金属表面的油脂清除(见图4);

图4-表面处理

Fig 4- Surface Treatment

5.1.5用角磨机将修复部位打磨出金属原色,用无水乙醇清洗干净;

5.1.6调和材料:严格按比例调和高分子复合材料料,反复搅拌至颜色均匀一致,无色差;

5.1.7涂抹材料:将材料均匀填充到待修复的磨损区段上;

5.1.8安装模具:快速安装模具并紧固,确保有多余的材料从排料槽挤出;

图5-安装再制造模具

Fig5- Installing and repairing molds

5.1.9固化:材料自然固化12小时/24℃。可以通过碘钨灯加热模具缩短固化时间;

5.1.10拆卸模具:固化后拆除磨具,去除多余材料;

5.1.11修复完成,等待装配。

5.2烧结机柔性传动主轴涨紧套(环)安装位磨损修复工艺

5.2.1表面处理:用氧-乙炔焰烘烤磨损区段,将渗入金属表面的油脂清除;

5.2.2用角磨机将修复部位打磨出金属原色,用无水乙醇清洗干净;

5.2.3调和材料:严格按比例调和材料,反复搅拌至颜色均匀一致,无色差;

5.2.4将材料均匀涂抹至磨损部位,并使用刀口尺沿基准面刮涂材料(见图6);

图6-再制造完成

Fig6- Remanufacturing completed

5.2.5等待材料固化,材料固化完成后测量修复部位尺寸;

5.2.6修复完成,等待装配[4]。

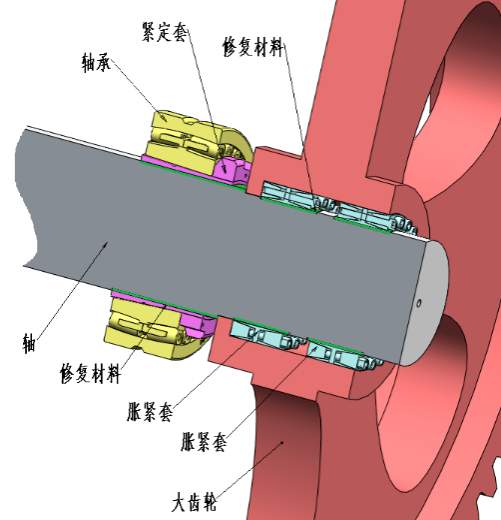

通过以上两部分修复工艺的实施,烧结机柔性传动装置主轴磨损尺寸得到有效的恢复,装配紧定套、轴承、胀紧套、大齿轮。装配工作结束后此次修复工作完成(见图7)。

图7-再制造完成示意图

Fig7- Schematic diagram of remanufacturing completion

6 总结与展望

通过烧结机柔性传动装置主轴磨损的绿色低碳再制造技术实践,不仅有效解决了设备磨损问题,还实现了环保、节能与能效提升的多重目标。该技术为钢铁行业的绿色发展提供了有力支撑,未来应进一步推广应用于更多领域,推动制造业的绿色转型与高质量发展。同时,持续优化修复材料与工艺,探索更多极致能效提升途径,为实现碳中和目标贡献力量[5]。

参考文献

[1]陈家强.钢铁冶金过程环保和节能技术探讨[J].华东科技(综合), 2021, 000(004):P.1-1.

[2]李虹桥.中国制造业绿色效率的时空演变特征及影响因素研究[D].重庆工商大学,2022.

[3]倪铁军.减速机的故障特征分析及诊断方法研究[J].民营科技, 2010(1):2.DOI:CNKI:SUN:MYKJ.0.2010-01-031.

[4]于成海,刘健,于博海.采用高分子复合材料修复磨损的轴头的方法及其装置:CN201410070477.7[P].CN103801894A[2024-08-13].

[5]张勇.精益生产管理在企业经营中的实际应用探讨[J].经贸实践, 2015(9X):1.DOI:CNKI:SUN:JMSA.0.2015-09-236.