李 乐

(天津华能热力设备集团有限公司 天津 蓟州区301901)

摘要:钢铁冶金企业是国家支柱产业,在现代化建设中起着重要作用,同时这些企业也是耗能大户,能耗占产品成本比例较大,因此企业的节能降耗显得尤其重要。本文深入探讨了烧结机废气余热回收的解决方案,重点介绍了环冷机双压余热锅炉系统设计。通过该技术的实践与长期应用效果跟踪,验证了其在烧结环冷机余热回收方面的显著成效,展现了余热利用的广阔应用前景,为钢铁行业的绿色转型与能效优化提供了新思路。

关键词:环冷机余热利用;双压余热锅炉;一体化热力除氧器(低压锅筒);气爆式吹灰系统

0 引言

环冷机工艺装置特点和环冷机各段排气温度,可以供余热锅炉利用的废气为环冷机第一、第二冷却段的高温废气热量。烟风循环的设计流程为:自环冷机来的第一、二段废气分别进入余热锅炉:其中,第一冷却段的高温废气经过除尘器除尘后从余热锅炉的顶部进入,第二冷却段的废气直接进入余热锅炉,废气最后由锅炉引风机引出并送回环冷机循环使用。余热锅炉是回收烧结环冷机的余热,环冷机冷却面积为415m²,环冷机配置4台相同的风机,每台风机工况、常温下的设计风量为34万Nm³/h,上述各鼓风机的送风经环冷机各段后,和高温烧结矿料换热后,在余热锅炉建设前分别向大气排放150~400℃左右的“废气”,其中还含有一定数量的矿物粉尘。第一冷却段废气温度约380 ~ 430℃、第二冷却段废气温度约300~330℃,余热锅炉产生的中压蒸汽1.6MPa(表压),过热蒸汽温度350±10℃与外部蒸汽管网并网。系统自带一体化热力除氧器,所用蒸汽利用尾部低温烟气热量自产解决。

1 技术难点的解决

1.1工艺设计中的技术难点:

(1)粉尘细、密度小,需要解决各部位受热面外表面的积灰问题;

(2)高、低温双烟道,需要解决两烟道热量平衡及烟气扁流问题;

(3)锅炉烟风系统在正压下运行,需要解决设备密封等问题;

(4)烟气循环利用,回风送至环冷机底部风箱,需要解决各风箱风量及风压平衡等问题;

(5)锅炉排烟温度较低,需要解决低温硫腐蚀问题。

1.2综合利用多方技术解决上述技术难点:

(1)控制设备内烟风流动速度在7 ~ 9m/s,提高锅炉内部自吹灰能力,将大部分粉尘靠风速带走,减少受热面外表面积灰问题,同时在烟气进口侧增设防冲刷护板或防磨假管,减少对受热面的冲刷损坏;

(2)锅炉在第一段高温区布置蒸汽过热器,目的一是降低烟气温度以便更好的与第二段中温烟气混合,二是能得到较高品质的过热蒸汽,保证后续生产需求,因环冷机出口一、二段出口烟气的走向不同,管道阻力存在差异,为了平衡两段的压力差,在二段余热锅炉入口增加调节挡板门,作为烟气入口压力平衡控制;

(3)锅炉烟风系统在正压下运行,不仅要加强设备烟箱封板,同时还要考虑换热管两端与管板之间的连接,利用套管分别与管板和换热管焊接,形成密闭烟气通道,避免烟气在正压作用下串漏到不受热的弯管和集箱侧,遇冷结露出现腐蚀的情况;

(4)余热锅炉出口的低温烟气送回炉底风箱,各风箱之间增加阀门,用于调节风压平衡;

(5)锅炉排烟温度140度左右,易出现硫腐蚀现象,锅炉尾部的水加热器材质不低于ND钢(09CrCuSb),管子壁厚不小于4.0mm,凝结水在进入水加热器前还须经过海绵除氧器除氧,以延长锅炉使用寿命。

2 烧结环冷机烟气余热利用工艺流程

来自烧结环冷机的烟气,第一段进入余热锅炉的温度为430℃,第二段进入余热锅炉的温度为330℃,烟气从余热锅炉器上部进,先后经过热器、中压蒸发器、省煤器、低压蒸发器将温度降到140℃左右,进入循环风机,经循环风机鼓入环冷机风管,实现烟气循环利用。

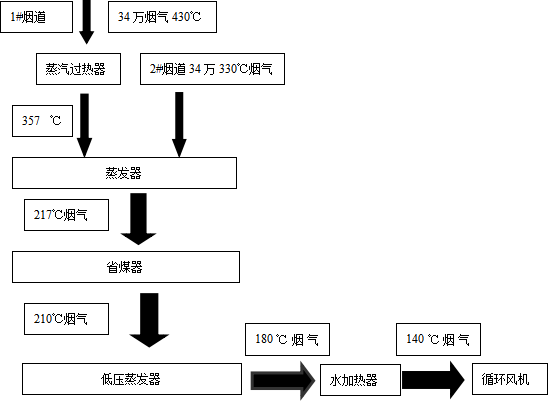

2.1 烟风工艺流程(如下图所示)

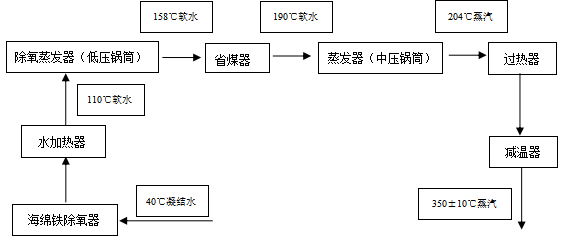

2.2汽水系统流程(如下图所示)

1)中压流程

158℃除氧水由高压水泵补入省煤器,加热到190℃左右进入中压锅筒,然后通过下降管进入中压蒸发器,吸收烟气中的热量后形成汽水混合物通过上升管进入中压锅筒;在锅筒内蒸汽与水分离产生1.6MPa饱和蒸汽,经蒸汽过热器加热到350±10℃外输,过热蒸汽出口管道设置1套喷水减温器调节外送蒸汽温度。

2)低压流程

40℃凝结水经海绵铁除氧器后,经凝结水泵送至水加热器加热到110℃左右后进入一体化除氧器,即低压锅筒,然后通过下降管进入低压蒸发器,吸收烟气中的热量后形成汽水混合物通过上升管进入低压锅筒;在锅筒内产生0.5MPa饱和水供给省煤器。

3 余热锅炉参数(设计工况)

|

名 称 |

参 数 |

备注 |

|

环冷机面积(m2) |

415 |

|

|

第一段废气温度(℃) |

400(380~430) |

循环时 |

|

第一段废气量(Nm3/h) |

340000 |

|

|

第一段废气含尘量(g/Nm3) |

3~5 |

|

|

第二段废气温度(℃) |

300(300~330) |

循环时 |

|

第二段废气量(Nm3/h) |

340000 |

|

|

第二段废气含尘量(g/Nm3) |

2~3 |

|

4 烧结环冷机烟气特点

烧结环冷机大量的细小颗粒物来自于烧结机在烧结过程中产生的,烟气温度最高可达430℃左右,现代钢铁企业多采用余热锅炉,回收利用烟气中的热能,可以实现节能降耗的目的,并且通过对环冷机顶部烟气罩进行水密封技术改造,可以减少烟气的泄漏和对周围环境的污染,同时提高能源利用效率,还减少对环境的负面影响。

5 余热锅炉的技术介绍

为满足进口烟道的结构强度,第一段烟道设计温度取值500℃,二段烟道的设计温度取值400℃;循环风道的设计温度取值400℃。烟道管内流速<18m/s计算,且在锅炉进口之前烟道弯头采用耐磨弯头。一、二段烟道在锅炉的入口处设置柔性补偿器,烟风管道中间设置补偿器。

该系统由过热器、蒸发器、省煤器、除氧蒸发器、水加热器、中压汽包、一体化除氧器(低压汽包)、上升管、下降管、外连管路和控制仪表等组成。

5.1 余热锅炉结构及工作原理:

5.1.1蒸汽过热器

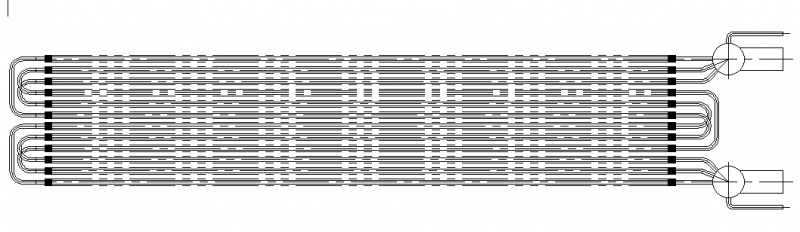

蒸汽过热器采用U形翅片管结构,换热管叉排布置,进出口集箱布置在一侧,方便连接蒸汽管道。换热管材质20,执行GB/T3087《低中压锅炉用无缝钢管》标准,翅片材质08AL,执行GB/T13237《优质碳素结构钢冷轧薄钢板和钢带》标准,锅炉受热面用螺旋翅片管的制作执行NB/T47030《锅炉用高频电阻焊螺旋翅片管技术条件》标准。

5.1.2蒸发器

蒸发器采用U形翅片管结构,换热管叉排布置,进出口集箱布置在一侧,方便连接上升、下降管道。换热管材质20,执行GB/T3087《低中压锅炉用无缝钢管》标准,翅片材质08AL,执行GB/T13237《优质碳素结构钢冷轧薄钢板和钢带》标准,锅炉受热面用螺旋翅片管的制作执行NB/T47030《锅炉用高频电阻焊螺旋翅片管技术条件》标准。

5.1.3省煤器

省煤器采用蛇形翅片管结构,换热管叉排布置,进出口集箱布置在双侧,方便连接进出水管道。换热管材质20,执行GB/T3087《低中压锅炉用无缝钢管》标准,翅片材质08AL,执行GB/T13237《优质碳素结构钢冷轧薄钢板和钢带》标准,锅炉受热面用螺旋翅片管的制作执行NB/T47030《锅炉用高频电阻焊螺旋翅片管技术条件》标准。

![]()

5.1.4水加热器

水加热器采用蛇形翅片管结构,换热管叉排布置,进出口集箱布置在双侧,方便连接进出水管道。换热管材质20,执行GB/T3087《低中压锅炉用无缝钢管》标准,翅片材质08AL,执行GB/T13237《优质碳素结构钢冷轧薄钢板和钢带》标准,锅炉受热面用螺旋翅片管的制作执行NB/T47030《锅炉用高频电阻焊螺旋翅片管技术条件》标准。

5.2 产品特点

(1)设计正压工作的余热锅炉时须额外考虑烟气通道的密封问题,防止烟气串漏至两侧弯管和集箱处遇冷后出现硫腐蚀现象;

(2)热效率高,采用立式布置,占地面积小;

(3)每组受热面预留检修空间,便于后期的锅炉维护保养;

(4)在烟气进口的换热管上部加装两层防麿假管,减缓粉尘对换热管的冲刷损坏;

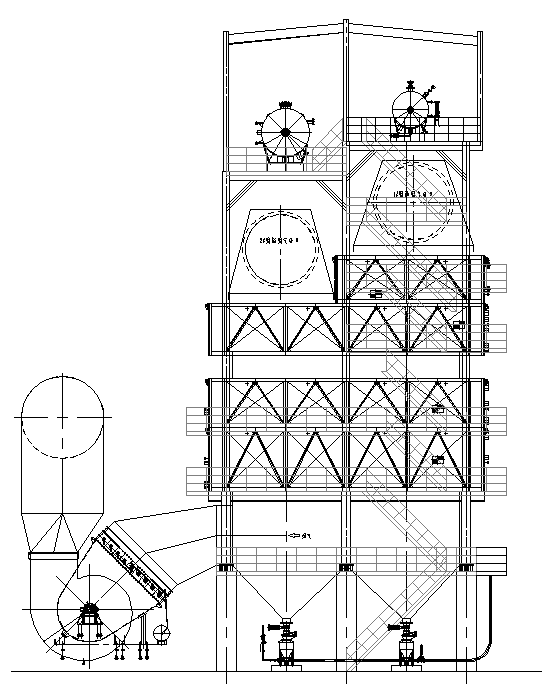

6、余热锅炉的整体布置及形式(如下图所示)

余热锅炉露天立式布置在415m²烧结环冷机的旁边。循环风机和水箱就近布置。余热锅炉底层设高压给水泵、凝结水泵、加药装置、取样装置等设备。余热锅炉上部设中压锅筒、一体化除氧器(低压锅筒)和蒸汽集汽集箱等,锅炉顶部布置有雨棚,用于锅炉顶部防雨,锅炉设置必要的检查孔及相应平台扶梯(满足检修要求)

烟气上进下侧出,从高温烟气进口依次布置过热器、蒸发器、省煤器、除氧蒸发器和水加热器,锅炉底部设置灰斗及下引式仓泵除灰系统,将收集的粉尘送至除尘系统统一处理。

循环风机将由环冷机中抽出热烟气经余热锅炉降温后鼓入环冷机底部风箱,提高热能利用效率,减少粉尘排放。

7 气爆式吹灰系统

余热锅炉吹灰系统单套共设计22个吹灰点,随设备本体布置4层,在每层受热面出入口设计2-3个吹灰点,共计22台。使用压空或氮气为气源,气源压力为0.8-1.0Mpa。

8 结论

(1) 本项目于2022年3月建成至今,将烧结环冷机生产线产生的烟气位余热实现“变废为宝”,投产后每年工作约330天,年节约折标准煤约49896吨,年减少折CO2排放量约132723吨。

(2) 依靠技术进一步降低能源消耗、减少环境污染是推进循环经济发展、建设资源节约型社会的必然要求。钢铁行业建设余热锅炉,能充分利用烧结环冷机烟气余热,符合我国资源综合利用和经济可持续发展的能源政策,是一项能源综合利用工程。