高向洲1,张志斌1,张 利2,马 祥1,于恒亮1,郭卓团1

(1.内蒙古包钢钢联股份有限公司炼铁厂,内蒙古 包头 014010;

2.内蒙古包钢钢联股份有限公司制造部,内蒙古 包头 014010)

摘 要:高炉炉缸是制约高炉寿命达到15年以上的关键部位,也是决定高炉寿命的关键因素。针对5# 高炉炉缸侧壁温度升高,通过对炉缸侵蚀机理的研究,判定铁水环流加剧、炭砖侵蚀严重是炉缸侧壁温度升高的直接原因。5# 高炉通过采取制定预警标准、强化日常管理、优化铁口深度标准与加强维护、根据三级预警调整生产操作参数等防治措施,炉缸侧壁标高 8.663m 处铁口区温度均下行,停炉前基本稳定在350 ~450 ℃ ,处于可控范围。

关键词:高炉长寿;炉缸;侧壁温度;预警管控;铁口深度

包钢5# 高炉于2019 年 4月大修开炉,有效容积为1500 m3 ,设置24个风口,东西两个出铁场,配备有渣铁摆嘴。本体采用开路循环水冷却,共有17段冷却壁。炉顶采用并罐装料工艺。期间受市场影响2022年8月停炉,钢铁市场回暖后,5# 高炉于2023 年2月重新开炉,期间高炉总体安全运行3年零4个月。

1 现状

5# 高炉炉缸侵蚀主要集中在两铁口下方,炭砖残存厚度东铁口下方为816 mm,西铁口下方为875 mm,其他方向为1000~ 1300 mm,炉底厚度较均匀,在 2078~ 2211mm 之间。东铁口下方标高 8.663m 侧壁温度7 月11 日11:53 东场堵口后温度 陡升,15 min 内温度从 586 ℃ 上升至597 ℃ ,后采取 西场连续出铁一次,温度逐步下降至 576 ℃ ,恢复双 场正常出铁后该温度又继续上升至611 ℃ 。

2 炉缸结构

炉缸是决定高炉寿命的关键部位[1] 。5# 高炉炉 缸采用国产超微孔炭砖,炉底采用陶瓷垫搭配超微孔+半石墨砖的复合结构设计。炉缸炉底区域埋设了163 支柔性电偶,后又增设16 支电偶(每支两个 测温点),共计195个测温点,这些电偶在高度上分11层,其中炉底设计5层,炉缸侧壁设计6层,纵向 高度从4.50 m 至9.081 m,炉缸侧壁重点侵蚀区域插深分别为0.30 m 和0.15m,配备炉缸炉底温 度场在线监测预警模型。

3 侧壁温度升高原因分析

3.1 原燃料质量波动大

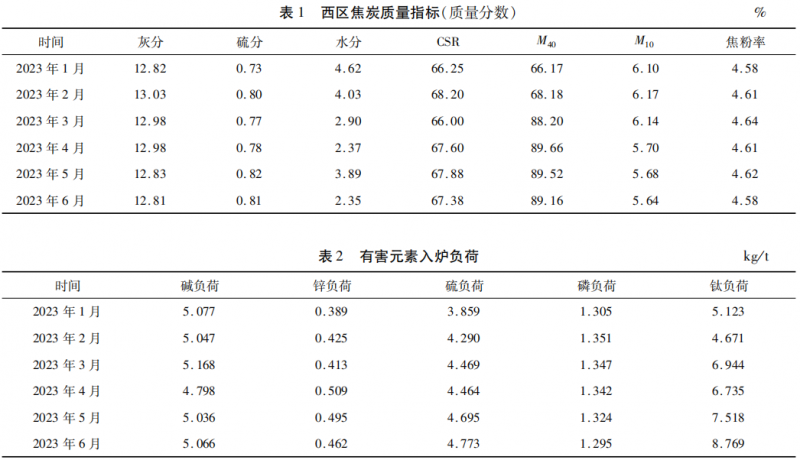

5# 高炉原燃料质量整体较差,鼓风动能基本维持在 80 kJ/ s,低于行业平均 125kJ/ s 的鼓风动能, 中心气流长期偏弱,导致炉缸死焦堆肥大且透液性 不好,铁水环流加剧,炉缸侧壁侵蚀速度加剧。表1为焦炭质量指标,表2为有害元素入炉负荷。

由表1可知,5# 高炉所使用的西区湿焦灰分偏 高,反应后强度波动较大,焦粉率高,且为捣固焦,气 孔率小,对炉缸透液性影响较大。由表2可知,随着 护炉措施使用,入炉钛负荷呈上升趋势,碱负荷、锌 负荷较高,其危害主要有:

(1)提前并加剧 CO2 对焦炭的气化反应,缩小 间接还原区,扩大直接还原区,进而引起焦比升高, 降低料柱特别是软熔带气窗的透气性,引起风口大 量破损。

(2)加剧球团矿灾难性膨胀和多数烧结矿中温 还原粉化。

(3)由于上述两种原因,引起高炉料柱透气性 恶化,压差梯度升高,如不适当控制冶炼强度,会频 繁地引起高炉崩料、悬料乃至结瘤。

(4)对于碱金属积累严重的高炉,矿石(包括人 造矿)的软熔温度降低,焦炭破损严重,在气流分布 失常或冷却强度过大时,也会引起高炉上部结瘤。

(5)碱金属、锌等有害元素会引起硅铝质耐火 材料异常膨胀、热面剥落和严重侵蚀,从而大大缩短 了高炉内衬的寿命,严重时还会胀裂炉缸、炉底钢 壳。

3.2 铁口深度不够

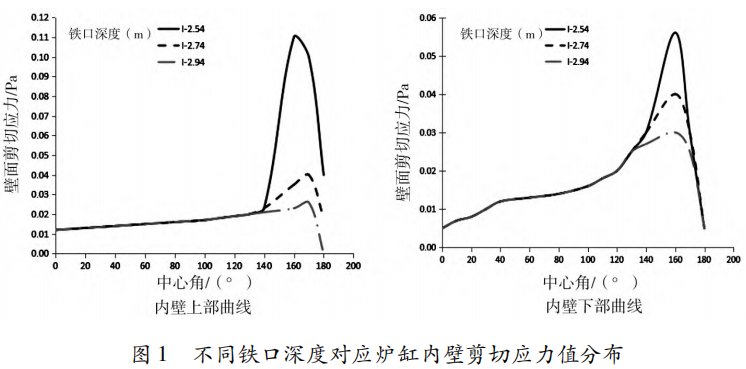

试验分析在铁口附近,随铁口深度的增加,炉缸 内壁上部和下部剪切应力值显著减小;而在远离铁 口的位置剪切应力值变化很小。说明铁口深度的变 化对铁口附近周围的应力分布影响较大,而对离铁 口较远的区域影响较小。造成这种情况的原因是, 随着铁口深度的增加,铁水向铁口中心流动,使得炉 缸边缘的铁水环流减小,从而减轻了对炉缸内壁的 冲刷及熔蚀。随着铁口深度的增加,炉缸内壁剪切 应力值的减小幅度有所变化[2-4] ,见图1。

5# 高炉日常生产中,铁口深度长期保持在2.5 ~ 2.8 m,对标行业同级别高炉铁口平均深度为2.8 m,由于铁口深度偏小,没有很好地形成有效泥 包对炭砖进行保护,加剧了铁口区域铁水流动冲刷 频率,从而增加了对铁口区域内衬的侵蚀速度。

3.3 铁口区炭砖侵蚀严重

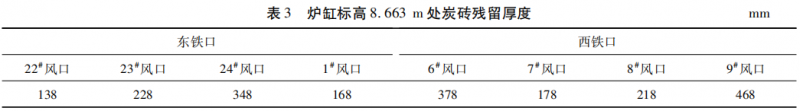

5# 高炉炉缸标高 8.633 m 处炭砖出厂型号为1198 mm ×500 mm,停炉后通过对炉缸炭砖侵蚀情况调查,炭砖残留厚度见表3。

由表3可知,东西铁口下方标高8.663 m 处炭 砖残留厚度最薄为138 mm,最厚处也仅有468 mm, 是侧壁温度升高的直接原因。

4 防治措施

为了有效控制炉缸侧壁温度上升且处于可控范 围内,确保高炉安全停炉,特制定如下预防和治理措 施。

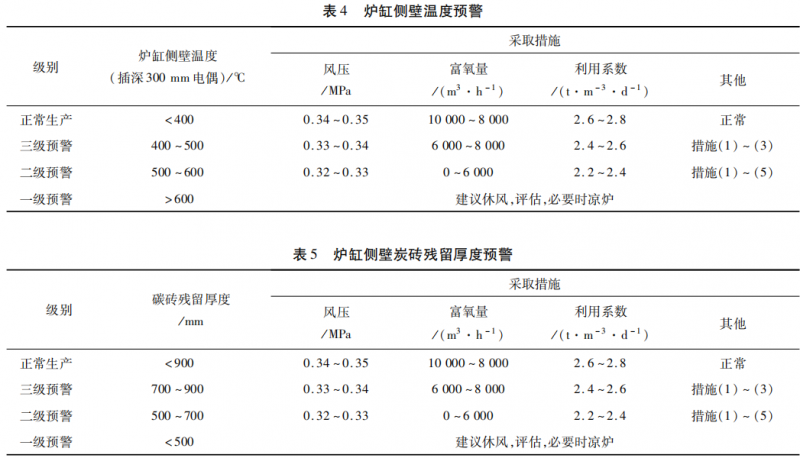

4.1 制定炉缸预警标准及操作标准

针对 5# 高炉炉缸侧壁温度异常升高,为保证安 全生产,制定以下特护标准。具体预警值和对应措 施见表4、表 5。

依据预警级别采取如下相应措施:

(1)炉内操作。铁水物理温度大于1500 ℃ ,铁水 Si 含量在0.50% ~ 0.65% 之间,铁水 S含量小于0.030% ,在缩小风口或加长风口的基础上酌情堵风 口。长期使用钒钛矿护炉,铁水Ti含量控制在0.18% ~0.25% ,减产 5% 以上直至稳定。

(2)炉前操作。铁口深度大于 3.0m;铁口区域 侧壁温度高时,使用特护炮泥;连续两炉低于铁口深 度下限,应分析原因,采取有效措施,避免半截漏和 渗铁现象;侧壁温度高的铁口控制出铁时间,原则上 出铁时间应小于90 min,铁口见喷后方可堵口;出铁 量减少,采取两个铁口轮流出铁,以确保两个铁口泥 包完整。

(3)冷却制度。检查冷却设备漏水情况,及时 更换漏水冷却设备;炉缸冷却强度用至最大能力,降 低进水温度至最低,同时温度高的冷却壁单独改高 压水冷却;严格执行水质控制标准。

(4)增加人工检测次数。增加铁口区域温度高 对应一侧炉壳温度自动检测设备;炉基水温差及炉 壳温度检测,每班一次,并按此频次发相关数据至 “炼铁厂高炉长寿”群。

(5)其他。如有上述没有描述到的异常情况出 现时,按相应的应急措施进行处理;以上动作量由每 天碰头会决定,侧壁温度小于500 ℃ 开始逐步返回 调整量;利用系数按小于 2.3t /(m3 ·d)控制。

4.2 强化基础管理

炉缸侧壁温度、炭砖残留厚度任何一项达到预警 等级,应汇报生产技术部,由生产技术部进行核定。

(1)信息管理。预警在正常范围内,每天早班汇报 1次,达到预警每班汇报2次(6 小时/次)。预 警信息发送至高炉长寿微信群。

(2)电偶维护。加强炉缸区域电偶维护,出现 异常及时检查更换,同时增设炉缸冷却壁水温差升 高部位的电偶,以监测此部位炉墙的温度变化情况。

(3)炉壳测温。在炉缸冷却壁水温差较高炉壳 处,按要求用红外测温检测炉皮温度,并作好记录。 同时定期用红外成像仪拍摄炉皮热成像图,必要处 安装炉皮温度检测装置,连续监测炉皮温度。

4.3 铁口深度标准的制定与维护

4.3.1 优化铁口深度标准

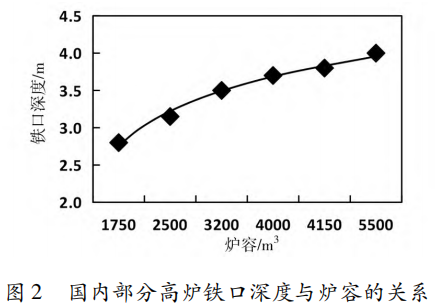

铁口深度即出铁时铁口区域炉墙和炉内泥包渣 铁通道的总长度。图2为国内部分高炉铁口深度和炉容的关系,由图2可以看出,随炉容的增大,铁口 深度相应增加。对于3000m3以下级别高炉,铁口深度随炉容增加趋势明显,3000m3以上级别高炉, 铁口深度增加趋势变缓。铁口深度与铁口区域炉墙 厚度有关,一般要求在炉墙厚度的 1.2 ~1.5 倍之 间[5] 。

结合包钢高炉设计资料及行业同级别高炉合理 铁口深度计算得出 5# 高炉铁口深度在 2.8 ~3.0 m 较为合理。

4.3.2 加强铁口的维护

(1)保持正常的铁口深度。根据铁口的构造, 正常的铁口深度应稍大于铁口区炉衬的厚度。保持 正常的铁口深度,在操作上应每次渣铁出净后,全风 堵铁口;保持适宜的堵泥量;炮泥质量应满足生产要 求,要有良好的塑性及耐高温渣铁磨蚀和熔蚀的能 力;加强铁口泥套的维护。

(2)保持正常的铁口角度。固定铁口角度操作 十分必要,出铁口由一套组合砖砌筑,如铁口角度改 变,必然破坏组合砖,同时炉缸铁水环流会加重对炉 缸砖衬的侵蚀。

(3)保持正常的铁口直径。铁口孔道直径变化 直接影响到渣铁流速,孔径过大易造成流量过大,引 起渣铁溢出主沟或下渣过铁等事故。另外,还会引 起出铁间隔时间不均匀,影响炉况顺行。

(4)保持铁口泥套完好。保持铁口泥套完好可防 止铁口冒泥和铁口堵不上,减少事故,保证铁口深度。

5 治理效果

通过采取以上防治措施,5# 高炉炉缸侧壁标高8.663 m 处铁口区温度上升得到了有效的遏制,基本稳定在 350 ~450 ℃ 之间,无明显变差的趋势,处 于可控范围内,消除了炉缸安全的重大隐患,为高炉 安全高效运行创造了良好条件。

6 结论

(1)通过对炉缸炭砖侵蚀调查,东西铁口下方 标高8.663 m 处炭砖残留厚度最薄处为138 mm,位 于东铁口下方,最厚处也仅有468mm,炭砖侵蚀严 重是侧壁温度升高的直接原因。

(2)5# 高炉通过采取制定预警标准、完善高炉 管理、优化铁口深度、调整生产操作参数等措施,炉缸侧壁温度得到了有效防治。

参考文献

[1] 张福明,程树森. 现代高炉长寿技术[M]. 北 京:冶金工业出版社,2012.

[2] 王平,别威. 高炉炉缸铁水流场数值模拟[J]. 金属材料与冶金工程,2011(1):19 -20.

[3] 朱进锋,程树森. 高炉缸死焦堆对渣滞留率的 影响[J]. 北京科技大学学报,2009,31 (2): 225 -226.

[4] 王平,别威. 高炉炉缸内不同死料柱状况对铁 水流场的影响[J]. 安徽工业大学学报,2011 (2):105 -106.

[5] 周传典. 高炉炼铁生产技术手册[M]. 北京: 冶金工业出版社,2012.