郭喜明 1 李华 2

(1 阜新达诚科技有限公司,辽宁 阜新 123000

2 中国宝武钢铁集团上海梅山钢铁股份有限公司炼铁厂,江苏 南京 210039)

摘要:根据国家环保要求和梅钢节能减排、降本增效的需要,并结合梅钢高炉料罐均压煤气温度低、含湿大的特殊性,梅钢三座高炉料罐均压煤气改造时采用了“湿式全回收工艺”。本文重点介绍了梅钢二号(1280m3)高炉、梅钢四号(3200m3)高炉、梅钢五号(4070m3) 高炉料罐均压煤气湿式全回收设备及生产应用实绩。

关键词:高炉;料罐均压煤气;湿式全回收;节能环保;降本增效;

1 引言

2019年4月29日生态环境部等五部委联合印发《关于推进实施钢铁行业超低排放的意见》(环大气〔2019〕35号),《意见》明确:全国新建(含搬迁)钢铁项目原则上要达到超低排放水平,推动现有钢铁企业超低排放改造。虽然梅钢在超低排放改造方面启动较早,部分重点工序实施了超低排放改造,引领了钢铁行业超低排放改造进展,但是炼铁高炉均压放散煤气回收未达到超低排放的要求,按照公司整体环保超低排放验收的工作部署,需进行炼铁高炉均压放散煤气回收超低排放改造。

国外在上世纪七八十年代,前苏联、日本等国即有对均压放散工艺优化的尝试,并投入工业生产[1]。其中由日本石川岛播磨重工业公司研制成功,在鹿岛厂 1 #高炉投人使用的均压回收设备,更是获得了日本 1980 年节能设备优秀项目奖[2]。

国内在上世纪九十年代,当时的重庆钢铁设计院公开了一种利用引射器、文氏管除尘器和脱水器构成的湿法煤气回收系统的专利[3],但未见其工业运行报道。近年论文《承钢2500m3高炉热平衡测算与节能探讨》[4]和论文《高炉料罐均压放散煤气净化回收技术研究》[5]都介绍了“自然回收”应用实绩,论文《绿色高炉炼铁技术发展方向》提出应当进行全回收[6],没有指出怎么实现全回收。论文《新泰 1250m 3 高炉料罐均压煤气湿式全回收技术》[7]介绍了新泰 1250m 3高炉料罐均压放散煤气采用料罐均压煤气湿式全回收技术的效益效果。

现场实际测量梅钢三座高炉放散阀前的料罐均压放散煤气温度较低(冬季约10℃左右,夏季约40℃左右),理论计算高炉料罐均压放散煤气含水量在35g/Nm3左右,该工况无法采用干式布袋除尘工艺。经与同行业兄弟单位深入交流和梅钢专业人员的充分论证,最终梅钢三座高炉料罐均压煤气回收改造时采用了“料罐均压煤气湿式全回”工艺。

2 梅钢三座高炉料罐均压煤气湿式全回收设备简介

2.1 新建“高炉料罐均压煤气集成式湿式除尘装器”,该集成式除尘器含“引射装置”和“污水自循环系统”。

2.2 从料罐均压煤气放散阀后的均压煤气放散管道上,敷设一支管道连接至新建的“高炉料罐均压煤气集成式湿式除尘装器”入口作为料罐均压煤气回收荒煤气主管。

2.3 将“高炉料罐均压煤气集成式湿式除尘装器”出口用一条管道引至低压净煤气管网上(调压阀组与并网阀组之间的煤气管道),作为料罐均压煤气回收净煤气主管。

2.4 从本高炉煤气布袋除尘系统的高压净煤气总管上引一支管道接至“高炉料罐均压煤气集成式湿式除尘装器”之增压系统。该管道作为料罐均压煤气引射动力源气体主管。

2.5 在高炉料罐均压煤气回收系统的管道、除尘器等部位配置相应的阀门仪表,并对“高炉料罐均压煤气集成式湿式除尘装器”锥体进行伴热处理。

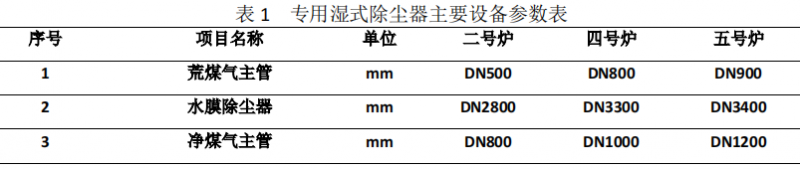

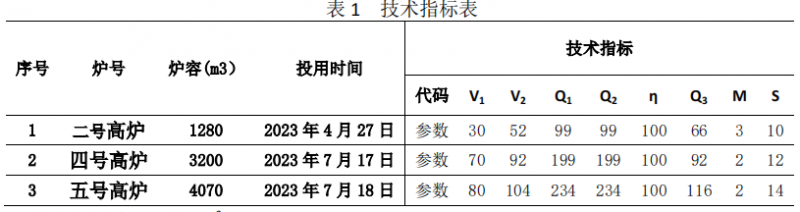

2.6 梅钢三座高炉料罐均压煤气湿式全回收主要设备参数如表 1:

3 梅钢三座高炉料罐均压煤气湿式全回收系统应用实绩

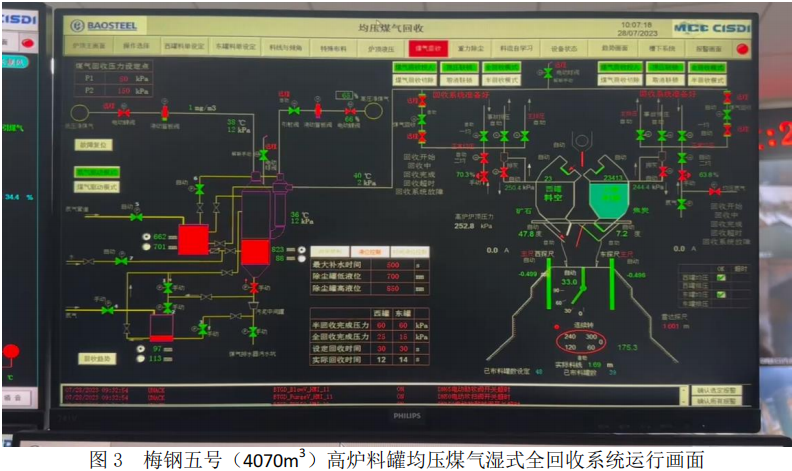

梅钢二号(1280m3)高炉料罐均压煤气湿式全回收系统于 2023 年 4 月 27 日投用,梅钢四号(3200m3)高炉料罐均压煤气湿式全回收系统于 2023 年 7 月 17 日投用,梅钢五号(4070m3)高炉料罐均压煤气湿式全回收系统于 2023 年 7 月 17 日投用。投用后都实现了料罐均压煤气全回收,消除了传统高炉料罐均压煤气回收技术最后必须排放料罐残存煤气“冒烟”的问题,同时克服了料罐均压煤气温度低于露点时布袋除尘器无法正常工作的问题。

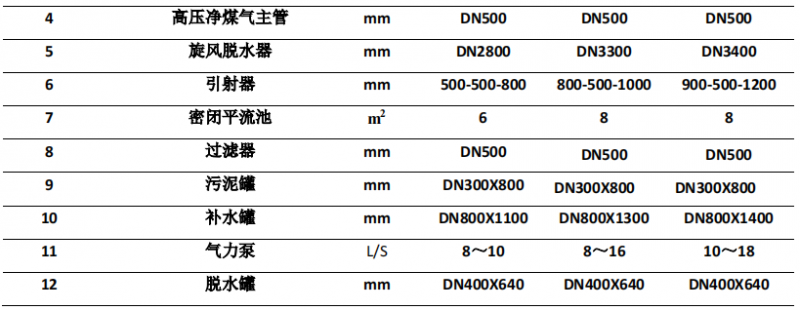

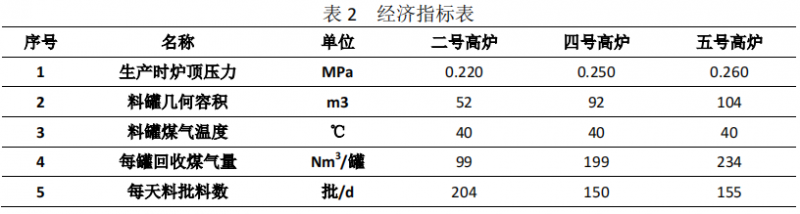

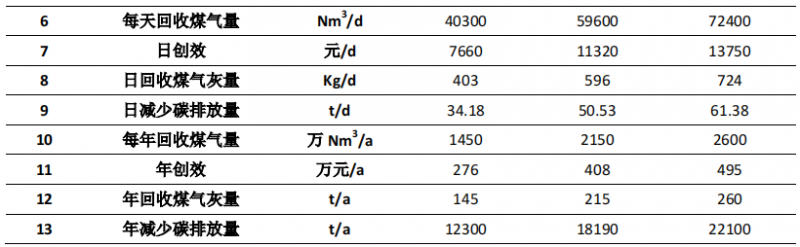

生产实践证明回收的净煤气含尘量在 5.0mg/Nm³以内,料罐均压煤气总回收时间(含阀门开闭时间)控制至 14S 以内,回收结束后料罐压力为零,达到了预定指标。运行画面如图 1~图 3,技术指标如表 1,经济指标如表 2。

V1:料罐有效容积,单位 m3;

V2:料罐几何容积,单位 m3;

Q1:每罐均压煤气量,单位 Nm3;

Q2:每罐回收均压煤气量,单位 Nm3;

η:均压煤气回收率,单位%;

Q3:回收每罐均压煤气引射用高压净煤气量,单位 Nm3;

M:回收净煤气含尘量,单位 mg/Nm 3;

S:含阀门开闭总回收时间,单位 S。

由上表可以看出:回收的料罐均压净煤气含尘量 5.0mg/Nm³以内,料罐均压煤气总回收时间 10~14S,回收结束后料罐压力 0KPa,达到了预期效果。

说明:

1)年工作日按 360 天计;

2)煤气单价按 3N3煤气发一度电,每度电按峰、平、谷均价 0.57 元计,即每回收 1N3

料罐均压煤气价格为 0.19 元;

3)煤气含尘量按 10g/Nm3 ;

4)每 1 万 Nm3 高炉煤气折碳排放量 8.48 吨。

由上表可以看出:二号高炉年可回收料罐均压煤气约 1450 万 Nm3,回收煤气灰约 145t, 减少碳排放约 12300t,年创效约 276 万元;四号高炉年可回收料罐均压煤气约 2150 万 Nm3, 回收煤气灰约 215t,减少碳排放约 18190t,年创效约 408 万元;五号高炉年可回收料罐均压煤气约 2600 万 Nm3,回收煤气灰约 260t,减少碳排放约 22100t,年创效约 495 万元。

4 结论

4.1 梅钢三座高炉的料罐均压煤气湿式全回收系统投用后实现了料罐均压煤气全回收目 标,消除了传统高炉料罐均压煤气回收技术最后必须排放料罐残存煤气“冒烟”的问题,克 服了料罐均压煤气温度低于露点时布袋除尘器无法正常工作的问题。

4.2 梅钢三座高炉的料罐均压煤气湿式全回收系统生产实践证明回收的净煤气含尘量在 5.0mg/Nm³以内,料罐均压煤气总回收时间(含阀门开闭时间)控制至 14S 以内,回收结束 后料罐压力为零,实现了预期指标。

参考文献

[1]徐冠忠.高炉炉顶放散煤气回收技术的发展[J].冶金能源,1985,4(5):38~41.

[2]王小伟,唐恩,范小刚,等.高炉炉顶均压放散工艺方案优化分析[C].全国炼铁生产技术会

议暨炼铁学术年会,中国金属学会,2012:582~587.

[3]项钟庸,邹忠平.高炉炉顶排压煤气强制回收装置[P].中国,CN1062379A,1992-07-01.

[4]王秀英.承钢 2500m3 高炉热平衡测算与节能探讨[J].河北冶金,2014, (8):10~14.

[5]田玮.高炉料罐均压放散煤气净化回收技术研究[J].河南冶金,2017,25(6):51~53.

[6]李宝忠,董洪旺.绿色高炉炼铁技术发展方向[J].河北冶金,2020,(S1):1~4.

[7]王晓婷,温维汉,郭喜明,等.新泰 1250m3 高炉料罐均压煤气湿式全回收技术[J].山西冶

金,2021,(3):204~206.