李传永1 ,郭喜明2 ,郭立涛1 ,赵秀志1 ,付传波1 ,伊希明1

( 1.泰山钢铁集团有限公司,山东 莱芜 271100;

2.阜新达诚科技有限公司,辽宁 阜新 123000)

摘要: 介绍了国内外高炉料罐煤气的回收现状,以及山东泰山钢铁集团引进“高炉料罐煤气全回收”专利技术,并在 1#和 2#两座 1 780 m3 高炉上实际应用情况。项目采用干法布袋除尘器,依靠专用引射器实现料罐煤气全回收功能。投用后,两座高炉的料罐煤气回收均达到了预期的效果,且经济效益可观。

关键词: 高炉料罐; 均压煤气; 高压净煤气; 引射器; 全回收; 节能环保

0 引言

近年来,随着钢铁企业环境治理和挖潜增效工作的深入开展,部分高炉新增了料罐均压煤气布袋除尘净化回收装置。中国专利 201120132937. 6 公告的“一种高炉干法均压煤气回收装置”便是其中 1例。该装置能净化和回收 85% 左右的料罐均压放散煤气,不仅能降低生产成本,而且能降低高炉料罐均压煤气对空排放产生的噪音和粉尘污染。然而,生产实践证明该装置亦存在缺陷。其中包括: 回收煤气后料罐残存煤气压力高,必须开炉顶均压放散阀泄压,才能进行正常操作,而开炉顶泄压时,不但产生对空排放煤气和粉尘造成的环境污染等问题,对于炉顶设备作业率较高的高炉来说则无法正常使用。

阜新达诚科技有限公司开发的“高炉料罐煤气全回收专利技术”实现了料罐均压煤气全回收,消除了传统高炉料罐均压煤气回收后,排放料罐残存煤气所产生的“冒烟”的问题。经山东泰山钢铁集团有限公司炼铁厂 1#和 2#两座 1780 m3 高炉实际应用,料罐均压净煤气含尘量达到 4.0 mg /Nm3 左右,料罐均压煤气总回收时间( 含阀门开闭时间) 缩短到 8 s,回收结束后料罐压力为零,达到了节能环保的预期效果。

1 国内外高炉料罐煤气回收现状

上世纪七八十年代,前苏联、日本等国曾对均压放散工艺优化进行过尝试,并投入工业生产[1]。其中,由日本石川岛播磨重工业公司研制成功,在鹿岛厂 1 #高炉投入使用的均压回收设备,获得“日本1980 年节能设备优秀项目奖”[2]。国内在上世纪九十年代,重庆钢铁设计院公开了“一种利用引射器、文氏管除尘器和脱水器构成的湿法煤气回收系统” 的专利[3]。

总体上来说,国内外料罐均压煤气的回收方法有直接( 利用炉顶旋风除尘器) 回收、湿法除尘回收和干法除尘回收 3 种。但由于各种方法均存在一定的缺陷,最终无一得到推广应用。其中,典型原因有: 回收煤气含尘量高,造成净煤气污染; 或以除尘为主、回收煤气为辅,没有彻底解决环保问题; 过滤元件失效,煤气回收时间长。

近年来,公开报道的资料大部分介绍的为“自然回收”应用实绩或提出了全回收设想。文献[4]和文献[5]均介绍了“自然回收”应用实绩,而文献[6]提出应当进行全回收,但没有指出如何实现全回收。

针对以上问题,业内研究人员进行了理论研究,提出了气囊法、引射法和气体替换法等新的料罐均压煤气回收的方法[4],并对以上 3 种方法进行了比较,但未见其工业运行报道。

在项目实地考察中了解到,阜新达诚科技有限公司研发的“高炉料罐煤气全回收专利技术”先进且成熟可靠,并能做到料罐均压煤气全回收。已先后在潍钢 2 # 1 350 m3 高炉( 2018 年 9 月 1 日投用) 、潍钢 1# 1 080 m3 高炉( 2019 年 4 月 9 日投用) 和山西通才工贸有限公司 3# 1 860 m3 高炉的料罐均压煤气净化与回收项目( 2019 年 6 月 8 日投用) 。

这 3 座高炉的料罐均压煤气回收系统,自投用以来均实现了回收煤气含尘量≤5 mg /Nm3 、总回收时间≤13 s、回收结束后料罐压力 0 kPa 的良好效果。

2 泰钢两座 1780 m3 高炉料罐煤气全回收技术

2. 1 技术方案

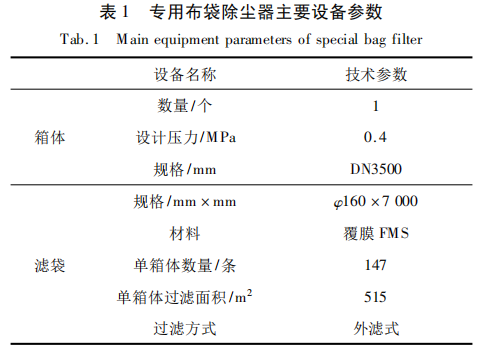

(1) 建新布袋除尘器作为料罐均压煤气回收除尘装置,其主要设备参数如表 1 所示。

(2) 从料罐均压煤气放散阀后,铺设 1 支管道连接至新建的布袋除尘器入口,作为料罐均压煤气回收荒煤气主管。

(3) 从新建布袋除尘器出口,铺设一路管道至低压净煤气管网上,作为料罐均压煤气回收净煤气管主管。

(4) 在高压净煤气主管与料罐均压煤气回收净煤气主管之间,设置“高炉料罐均压煤气净化回收系统引射装置”,避免开炉顶均压放散阀泄压操作步骤,提高煤气回收率( 达到煤气 100% 回收) ,缩短回收时间,最终不影响高炉正常上料。

(5) 在高炉料罐均压煤气净化回收系统引射装置外部,采用管道和彩钢瓦棚双重隔音,避免现场噪音过大,对周边职工造成影响。

(6) 料罐均压煤气回收荒煤气主管、净煤气主管、引射用高压净煤气管道及布袋除尘器的规格型号根据高炉炉容和炉顶作业率等实际生产情况确定。

(7) 回收的煤气灰加湿后汽车运至烧结配料系统。

(8) 在高炉料罐均压煤气净化回收系统的管道、箱体等部位,配置相应的阀门仪表,并对新建布袋除尘器箱体和料罐均压放散煤气回收荒煤气主管进行保温,对新建布袋除尘器箱体锥体进行伴热处理,避免结露现象。

2. 2 工作原理

高炉原有的两路均压煤气放散系统( 利旧) ,使用 1 路( A 路) ,备用 1 路( B 路) 。在 A 路均压放散阀出口的均放管道上,沿高炉炉顶煤气下降管,引出料罐均压煤气回收荒煤气管道,至地面上新建的布袋除尘器,对煤气进行净化后,沿新建布袋除尘器出口管道,流向低压净煤气管网。布袋除尘器出口管道末端设有引射器,在引射器的作用下完成料罐均压煤气的净化与回收。回收时,A 路均压煤气放散阀( 利旧该路均压放散阀) 打开,B 路煤气均压放散阀关闭,料罐煤气经煤气回收荒煤气管道进入煤气回收系统,料罐进行卸压,5 ~ 15 s 后,在引射器的作用下料罐压力降至 0 kPa,A 路均压煤气放散阀关闭,同时引射系统的引射阀也关闭,打开上密封阀,料罐上料。上料结束后,关闭上密封阀,打开均压阀,料罐充压至炉顶压力。需要向炉内放散时,打开下密封阀、下料闸,对高炉进行加料,加料结束,关闭下料闸、下密封阀,重复上述操作。如此反复,实现料罐煤气回收。

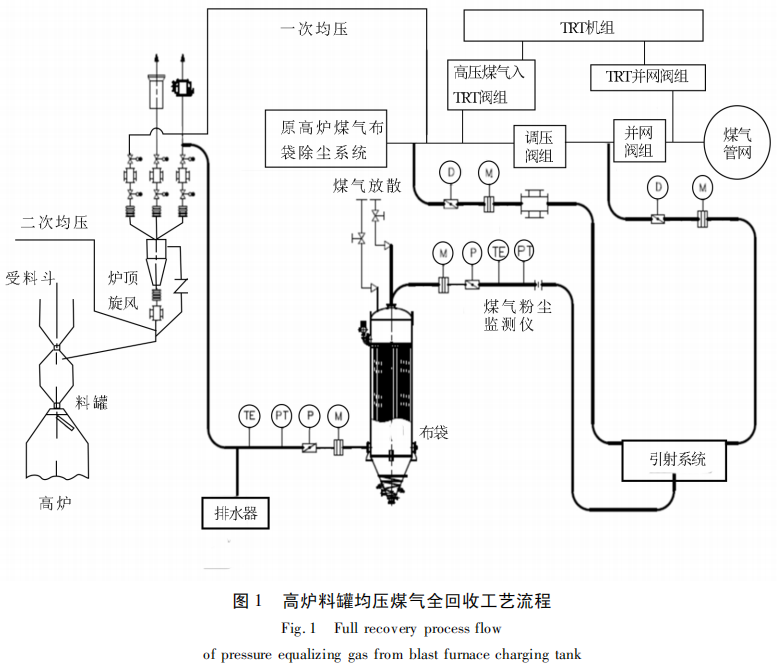

因煤气回收时间较短,约 10 s,且瞬间煤气流量较大。为保证布袋除尘效果,必须对新建布袋除尘器进行严格计算,保证经济适用的过滤风速及合理的几何容积。该布袋除尘器既是一个煤气过滤、净化装置,同时也是个缓冲容器。合理的箱体几何容积可有效消除回收煤气对净煤气管网的压力冲击,从而达到在较短时间内尽可能多地回收煤气的目的。煤气经过除尘净化后,进入高炉煤气调压阀组的消音器后的煤气管网。高炉料罐均压煤气全回收工艺流程如图 1 所示。

2. 3 技术特点

(1) 通过负压的吸引和正压的推动,实现了将料罐均压煤气引射回收,省去了开炉顶均压放散阀泄压操作工序,简化了工艺流程。

(2) 在对料罐均压煤气回收系统进行引射时,可以将料罐均压煤气净化回收率提高到 100% ,较传统装置多回收 15% 左右的均压煤气; 同时由于原有均压放散阀可以不打开,减少了煤气净化回收时间,又不增加炉顶设备作业率,既节能,又经济。

(3) 该装置占地面积小,结构简单,只是管和阀的连接,操作方便,易于实施及维护。

(4) 该装置只需将高压高温的净煤气,引进均压煤气回收系统的净煤气管路中,即可进行在线引射,不需要其他大型辅助设备,没有其他额外电力及动力消耗,安全性高、投资少、运行成本低。

(5) 利用高压高温净煤气对料罐均压煤气净化回收系统进行引射,引射气体与被引射气体成分相同,回收的煤气热值不降低。

3 泰钢两座 1 780 m3 高炉料罐煤气全回收实绩

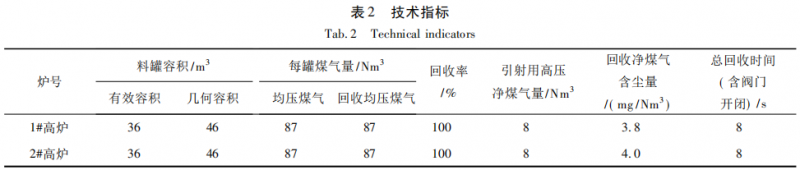

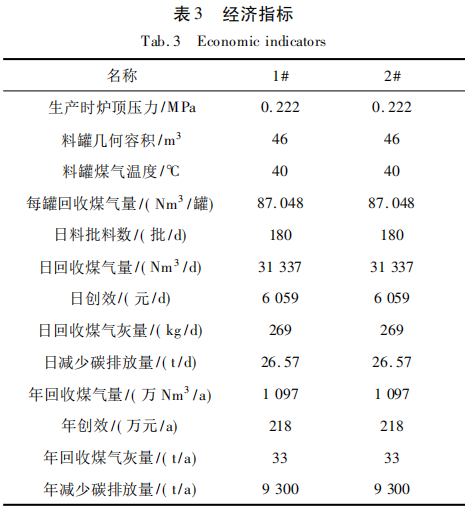

山东泰山钢铁集团有限公司炼铁厂引进“高炉料罐煤气全回收专利技术”。其中,2020 年 2 月 19日 2#高炉投用,2020 年 6 月 7 日 1#高炉投用。投用后的技术指标和经济指标分别如表 2 和表 3 所示。

可以 看 出: 回收的料罐均压净煤气含尘量4. 0 mg /Nm3 左右,总回收时间 8 s,回收结束后料罐压力0 kPa,达到了预期效果。

说明:

(1) 年工作日按 350 天计;

(2) 按 3 Nm3 煤气发 1 kwh 电,每度电按峰、平、谷均价 0. 57 元计,即每回收 1 Nm3 料罐均压煤气价格为 0. 19 元;

(3) 煤气含尘量按 3 g /Nm3 ;

(4) 每 1 万 Nm3 高炉煤气折碳排放量 8. 48 t。

由表 3 可以看出: 两座高炉每天回收料罐均压煤气约 6. 2 万 Nm3 、创效 12 000 元/d、回收煤气灰538 kg /d、减少碳排放53. 14 t /d,预期两座高炉年回收料罐均压煤气 2 194 万 Nm3,回收煤气灰 66 t,减少碳排放 18 600 t,年创效 436 万元,达到了预期效果。

4 结论

(1) “高炉料罐煤气全回收专利技术”,真正实现了料罐均压煤气全回收,彻底解决了传统高炉料罐均压煤气回收后排放料罐因残存煤气而“冒烟”问题,环保效益显著。

(2) 泰钢两座 1 780 m3 高炉应用料罐煤气全回收专利技术后,各项工艺参数均达到了设定值,预计年回收料罐均压煤气 2 194 万 Nm3 、回收煤气灰66 t、减少碳排放 18 600 t、年创效 436 万元,经济效益可观。

参考文献

[1]徐冠忠. 高炉炉顶放散煤气回收技术的发展[J]. 冶金能源, 1985,4( 5) : 38 ~ 41.

[2]王小伟,唐恩,范小刚,等. 高炉炉顶均压放散工艺方案优化分析 [C]. 全国炼铁生产技术会议暨炼铁学术年会,中国金属学会, 2012: 582 ~ 587.

[3]项钟庸,邹忠平. 高炉炉顶排压煤气强制回收装置[P]. 中国, CN1062379A,1992 - 07 - 01.

[4]王秀英. 承钢 2 500 m3 高炉热平衡测算与节能探讨[J]. 河北冶金,2014,( 8) : 10 ~ 14.

[5]田玮. 高炉料罐均压放散煤气净化回收技术研究[J]. 河南冶金, 2017,25( 6) : 51 ~ 53.

[6]李宝忠,董洪旺. 绿色高炉炼铁技术发展方向[J]. 河北冶金, 2020,( S1) : 1 ~ 4 .