何生明

(河北大河邯钢设计院有限公司, 河北 邯郸 056000)

摘 要:随着钢铁行业的持续发展,伴随着烟气排放量日益增长,其中SO2、NOX的排放严重影响到人类的生存环境和经济发展,因此亟需对其进行治理,实现污染物超低排放对于缓解其造成的环境污染意义重大。针对钢铁企业中烧结烟气超标排放难题,在分析活性炭理化特性的基础上,采用逆流活性炭脱硫脱硝技术对浙江某钢铁企业现有烧结烟气净化系统进行改造, 净化后烟气SO2、NOX、颗粒物分别约为20 mg/Nm3、45 mg/Nm3、8 mg/Nm3,实现烧结烟气超低排放。此工作可为逆流活性炭提供实际应用参考。

关键词:逆流;活性炭; 脱硫脱硝; 烧结烟气

随着国内环保问题日益突出,国家的环保政策也愈加严格。2019年,生态环境部、发展改革委、工业和信息化部等五部委印发《关于推进实施钢铁行业超低排放的意见》中提高了烧结烟气污染物的排放标准。要求烧结机烟气中二氧化硫、氮氧化物、颗粒物排放浓度小时均值分别不高于35 mg/Nm3、50mg/Nm3、10 mg/Nm3。

目前,浙江某钢铁企业2台430 m2烧结机,前期均采用一套错流式活性炭脱硫脱硝烟气净化装置。吸附塔进口原烟气中二氧化硫、氮氧化物、颗粒物浓度约700 mg/Nm-3, 400 mg/Nm³, 45 mg/Nm³,净化后二氧化硫、氮氧化物、颗粒物排放浓度分别约为45 mg/Nm3、130 mg/Nm3、17 mg/Nm3,排放浓度达不到超低排放标准。经分析,由于烟气中污染物浓度在吸附塔内水平分布不均匀,造成从吸附塔排出的活性炭饱和程度不一致,未能充分发挥活性炭的吸附作用。

因此,决定采用逆流活性炭脱硫脱硝技术对前期烧结烟气净化系统进行烟气深度处理改造,使活性炭在吸附塔内同一水平截面处饱和度一致,对烟气中SO2和颗粒物吸附更充分[1]。此外,逆流式技术脱硫和脱硝独立反应,容易调节脱硫层及脱硝层活性炭床层高度,使脱硫脱硝效率更高,从而全面实现烧结烟气超低排放。促进钢铁等相关产业的绿色健康发展。

1.逆流活性炭净化工艺

1.1工艺流程

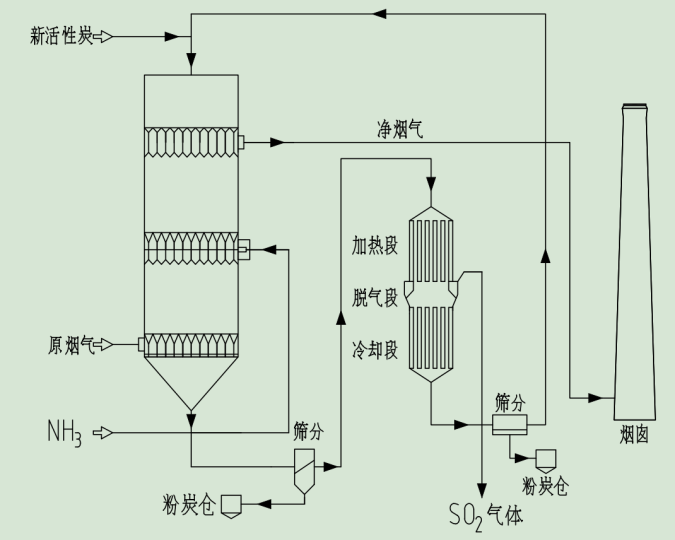

烧结烟气经过增压风机增压后进入吸附系统后,采用活性炭一体化净化装置,实现一套装置中完成吸附和催化还原反应过程。吸附剂和催化剂选用特殊性能的活性炭,活性炭在吸附塔内分为完全独立的脱硫床层和脱硝床层,活性炭由塔顶加入,在重力和塔底出料装置的作用下从上向下移动,烟气自下而上,两者逆流相向接触。原烟气在脱硫床层脱除SO2达标后在中间气室与经汽化的氨空气充分混合,再穿过脱硝床层进行脱除NOx,净化后的烟气达到排放标准后通过主烟囱排入大气。

解析塔设计中采用充氮气隔氧技术,为防止活性炭的解析氧化,采用压力阶梯设计,防止解析后的活性炭再次吸附SO2[1]。吸附塔排出的饱和活性炭,首先经振动筛、风筛筛分,筛上的大颗粒活性炭通过链斗输送机输送到解析塔进行解析,解析后的活性炭出解析塔后经振动筛、风筛,将细小活性炭和粉尘去除,筛分后的活性炭输送到吸附塔循环使用,活性炭卸料、布料、筛分、转运等过程产生的粉尘尾气经布袋除尘器处理后经排气筒排放。新活性炭通过新炭仓加入到系统中,用于补充系统损失的活性炭。活性炭吸附的SO2被解析释放送往制酸系统制成浓硫酸,实现资源的回收利用。

图1 逆流式活性炭工艺流程图

1.2活性炭理化特性

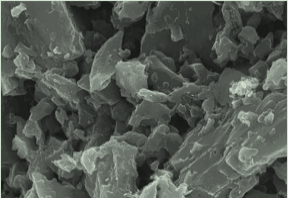

表1为活性炭表面的元素组成,可以看出,活性炭表面含有丰富的基团,是加速污染物与还原剂发生反应的载体,活性炭自身的这种特性有利于对极性污染物的吸附和催化反应[2]。图2为活性炭放大5000倍的扫描电镜,由图可知,活性炭表面凸凹不平,比表面积大、空隙结构丰富,具有很强的吸附能力。综上可知活性炭具有较强的吸附和催化能力,满足逆流脱硫脱硝装置的要求。

表1 活性炭 XPS 表面元素分析结果[2]

|

样品 |

w(C1s)/% |

w(O1s)/% |

w(N1s)/% |

w(Cl2p)/% |

w(S2p)/% |

O/C |

|

活性炭 |

92. 40 |

6. 43 |

0.88 |

0.12 |

0.17 |

0.0696 |

图2 活性炭扫描电镜

1.3脱硫原理

活性炭吸附烟气中SO2、H2O、O2,在活性炭微孔内SO2与O2、H2O反应生成H2SO4。进入脱硫吸附塔的烟气温度在120~160℃之间时SO2脱除效率高[3]。当活性炭吸附饱和后通过活性炭输送系统输送至解析塔通过高温解析再生,恢复活性。反应式为:

![]()

1.4脱硝原理

脱硫后的烟气进入中间气室与经汽化的氨空气充分混合,再穿过脱硝床层进行脱除NOx,由于活性炭对NOX的吸附作用,降低了NOX与NH3的反应活化能,可发生催化还原反应,将烟气中的NOX转化为N2和H2O。同样进入脱硝吸附塔的烟气温度在120~160℃之间具有较高的脱硝效率[3]。反应式为:

4NO+4NH3+O2→4N2+6H2O (2)

2NO2+4NH3+O2→3N2+6H2O (3)

1.5颗粒物吸附原理

经电除尘器过滤后的烧结烟气中颗粒粒径一般在2 μm以下,吸附塔内的活性炭层相当于高效颗粒层过滤器,这些微小颗粒通过惯性碰撞、拦截、扩散沉降等方式沉积在活性炭表面凹陷区域及孔洞。通常,直径超过1 μm的颗粒可通过碰撞进行捕集,而1 μm以下的粒子可通过遮挡和扩散方式进行捕集[4]。减少活性炭自身产生的颗粒物及降低吸附塔内烟气流速有利于颗粒物的超低排放。

1.6解析原理

吸附了污染物的活性炭被送至解析塔,在解析塔内被加热至温度390-450℃,被活性炭吸附的SO2被释放出来,生成富含SO2的气体送制酸系统,可经过制硫酸工艺制备98%浓硫酸。解析后的活性炭经冷却后,通过风筛除尘和振动筛筛分,将细小活性炭和粉尘去除,筛分后的活性炭送回到吸附塔循环使用。新的活性炭需要连续的加入到系统中补充筛分及再生造成的损耗[1]。反应式为:

2H2SO4 +C→2SO2+CO2+2H2O (4)

2 项目运行情况及效果分析

系统投入运行前后烟气排放数据如表2所示。由表可知,采用逆流活性炭脱硫脱硝技术后,净化后烟气中SO2排放浓度基本稳定在20 mg/Nm³左右,脱硫效率达到95%以上,NOx排放浓度基本稳定在45 mg/Nm³左右,脱硝效率达到85%以上,颗粒物排放浓度基本稳定在8 mg/Nm³左右,烧结烟气污染物减排效果显著,污染物排放浓度均达到环保标准的要求。

表2 净化系统投用前后烟气排放数据:

(时间以单月计算)

|

项目 |

ρ(SO2) /( mg/Nm-3) |

ρ(NOx) / (mg/Nm-3) |

ρ(颗粒物) /( mg/Nm-3) |

|

投入前 |

45 |

130 |

17 |

|

投入后 |

20 |

45 |

8 |

|

减排量 |

25 |

85 |

9 |

|

减排率 |

55.6% |

65.3% |

52.9% |

经分析可知,由于原装置由于烟气在吸附塔入口一侧SO2浓度较高,所以这一侧的活性炭吸附后饱和程度较高,在烟气出口一侧, SO2经吸附后浓度下降,活性炭饱和程度较低,因此从吸附塔排出的活性炭饱和程度不一致,未能充分发挥活性炭的吸附作用。此外,同一活性炭床层脱硫脱硝时,在烟气SO2浓度未降到最低时喷氨,过量的氨气会与剩余SO2发生反应生成NH4HSO4造成床层板结,降低脱硝效率。采用逆流式脱硫脱硝技术后,脱硫层与脱硝层分开,活性炭把烟气中的SO2充分吸收后再喷入氨气,在脱硝层进行脱硝反应,避免活性炭层的板结[5]。脱硫层及脱硝层活性炭床层高度容易调节,脱硫脱硝效率更高,增加了污染物超低排放的稳定性。

3结语

采用逆流活性炭脱硫脱硝技术对烧结烟气净化系统进行烟气深度处理改造,建成后脱硫脱硝效果显著,脱硫率达到95%以上,脱硝率达到85% 以上,净化后烟气中各污染物排放浓度达到超低排放水平,推动行业高质量、可持续发展。该技术工艺简单,机构性紧凑,占地面积更小,具有良好的经济和社会效益,值得在烧结烟气脱硫脱硝项目建设中推广应用。

参考文献

[1] 崔岩等. "活性炭脱硫脱硝技术在烧结烟气治理中的应用." 硫酸工业 6(2021):5.

[2] 李兰廷. 活性焦脱硫脱硝的机理研究——烟气组成的影响[J]. 煤炭学报, 2010(S1):5.

[3] 王耀昕. 活性炭联合脱硫脱硝技术综述[J]. 电站系统工程, 2004, 20(6):2.

[4] 王章国, 张艳军, 申明强. 活性炭脱硫脱硝系统颗粒物排放的影响因素[J]. 河北冶金, 2021(10):5.

[5] 韩健, 阎占海, 邵久刚. 逆流式活性炭烟气脱硫脱硝技术特点及应用[J]. 烧结球团, 2018, 43(6):6.