梁红星, 李会波, 迟鹏逦, 李 铭

(邯钢集团邯宝钢铁有限公司炼铁厂, 河北 邯郸 056015)

摘 要:总结了邯宝 1 号 3 200 m3 高炉在长寿方面的一些经验,分析了高炉设计建造及烘开炉的前期工作对高炉寿命的影响,同时也从高炉投产后保持长期稳定顺行,优化渣铁排放制度、冷却制度、精料制度等,保持炉缸活跃,避免冷却壁及风口漏水,优化炉缸的在线维护等方面分析对高炉炉缸寿命的影响。

关键词:高炉;炉缸;长寿;维护

0 引言

一代高炉寿命的结束以高炉放残铁大休为标志,可见高炉炉缸的寿命决定了高炉的整体寿命。要实现高炉长寿,最关键的是要保证炉缸的长寿。本文通过对邯钢邯宝 1 号 3 200 m3 高炉长寿情况的分析研究得出高炉炉缸长寿的主要影响因素。邯钢邯宝 1 号 3200 m3 高炉于 2008 年 4 月 18 日投产,2021 年 6 月17 日停炉大修,中间没有中休,连续生产 13 年,累计产铁 34 623 008 t,单位有效容积产量 10 820 t/m3 ,实践生产中高炉在长寿方面取得不少成功经验。

1 影响高炉炉缸长寿的因素

1.1 长寿设计及施工

长寿设计及施工是保证炉缸长寿最主要的先天因素。合理的长寿设计是影响炉缸长寿与否的先天因素,所谓合理,即根据炉缸的侵蚀因素(铁水渗透和侵蚀、铁水流动冲刷、热应力、有害元素等)进行设计,能有效防止目前已发现的炉缸损坏形式(如碳砖环列、象脚侵蚀等)出现,且能取得较好的其他指标的设计。

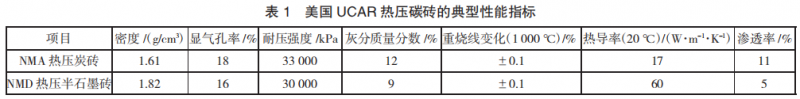

1 号高炉炉缸直径 12.6 m,炉缸深度 5 m,加大了死铁层,可有效缓解渣铁对炉缸的环流冲涮,此外扩大了炉腰直径,减小了炉腹角,可改善煤气流分布,利于稳定炉腹渣皮、延长炉腹寿命;扩大炉腰直径,减小炉身角能够改善料柱透气性,降低煤气流速,减小炉料膨胀对内衬和渣皮的摩擦力,以上设计都能使高炉冷却壁在生产中损坏的概率降低,有效避免冷却壁漏水进入炉缸引起的炉缸碳砖氧化。1 号高炉炉底直冷管水冷,1 层为国产石墨砖,2、3 层为国产微孔碳砖,4、5 层为德国 SGL 大块超微孔碳砖,最上两层为楔形陶瓷杯,炉底总厚度为 2 800 m。炉缸侧壁外环采用UCAR 热压小碳砖 NMA,铁口区采用 NMD,内壁采用国产陶瓷杯,风口区用大型异型组合砖。美国 UCAR热压碳砖尺寸小,单块碳砖的温差小,有良好的抗碱侵蚀能力。美国 UCAR 热压碳砖的典型性能指标如表1 所示。从表 1 可见,美国 UCAR 热压碳砖特点还包括:低渗透性,气孔度小,气孔封闭,吸水性能极弱;抗热震性、热冲击性好;热导率高;导电性好。

由此可见,1 号高炉在先天设计上就为高炉长寿奠定了夯实的基础。

1.2 烘炉及开炉质量

烘炉及开炉质量是保证炉缸长寿的另一个先天因素。高炉在开炉之前要先进行烘炉,使高炉耐火材料砌体内水分缓慢蒸发,提高砌体整体强度;使整个炉体设备逐渐加热至生产状态,避免生产后因剧烈膨胀而损坏设备,同时部分耐材会发生晶型转变,伴随体积膨胀,所以要根据高炉使用建设材料精心设计烘炉形式,否则会造成耐材损坏,甚至造成开炉后风口和冷却设备损坏漏水,进而造成不能正常出第一炉铁或者炉缸冻结,严重影响炉缸寿命。

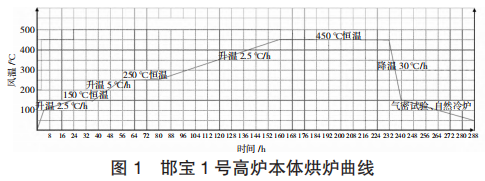

图 1 是 1 号高炉的烘炉本体烘炉曲线。烘炉前,炉前提前制作好四个铁口泥包并安装煤气导出管,烘炉导管用 Ф127 mm 无缝钢管制作,在炉内焊接完成,共安装 28 个,烘炉导管从风口小套插入,长度为炉缸半径的 1/3 或 1/2,底部用支架固定,距地面 50 mm 或80 mm,烘炉导管上部用钢板覆盖,以确保烘炉气流向下,烘好炉缸和炉底。根据高炉各部位耐材的特点,车间制定了详细的烘炉方案,并对升(降)温速度严格控制,小时偏差≤10 ℃,300 ℃和 500 ℃恒温时温度波动≤5 ℃,实际烘炉 230 h。

1 号高炉的开炉因为前期准备充分,于 2008年4 月 18 日 10:46 送风点火,4 月 19 日 16:28 顺利出第一炉铁,渣铁流动性良好,标志着 1 号高炉顺利投产。

5 月 15 日产量达到 6 457.3 t,利用系数 2.018 t(/ m3 ·d),焦比 422 kg/t,煤比 56.9 kg/t,综合燃料比为 491 kg/t,并连续 3 d 日产量保持在 6 000 t 以上,标志着 1 号3 200 m3 高炉顺利达产。

1.3 高炉长期的稳定顺行

高炉长期的稳定顺行是保障炉缸长寿的基础因素。高炉的所有攻关都要在其稳定顺行的基础上进行,长寿亦不例外。炉况失常伴随各种情况,总体分为两种,即气流分布失常和炉缸工作失常。炉缸工作异常,边缘堆积容易损坏风口,风口漏水进入炉缸,同时 引起休风频繁,炉缸热量波动导致热震;中心堆积,铁水环流增加,势必影响炉缸长寿;气流失常,边缘气流不稳,气流容易导致冷却壁破损,向炉缸漏水引起碳砖氧化破损,同时气流紊乱、慢风容易引起炉缸工作失常。日常操作中始终将 1 号高炉长期的稳定顺行放在首位,根据原燃料条件,适时调整上下部制度,优先保障强有力的中心气流,适度发展边缘气流。将 1 号高炉的水温差控制在 2.5~3.5 ℃的区间内。正常情况下,边缘气流稳定,炉墙温度呈小锯齿状波动,如出现掉渣皮,温度大幅波动,则要及时调整气流及负荷,疏导气流,稳定边缘。

1.4 渣铁排放制度

渣铁排放制度不合理是影响炉缸长寿的主要因素。渣铁的机械冲刷和化学侵蚀是造成炉缸侵蚀的重要因素之一。在高炉的一代炉龄生产中,要合理组织渣铁的排放顺序,避免炉缸局部出现过分的侵蚀,造成高炉炉役的提前结束。一方面要确定合理的铁口深度。炉缸侵蚀最快的部位当属铁口区域,出铁过程中,渣铁通过此区域的速度最快,故而对此区域的机械冲刷也是最严重的。炮泥在铁口附近形成的泥包可以减轻甚至避免铁口区域碳砖直接被渣铁冲刷。铁口深度过浅形不成足够的泥包保护铁口区域碳砖,铁口区域碳砖侵蚀速度增快,就很容易成为炉缸长寿的短板。将 1 号高炉的铁口深度控制在 3 300~3 600 mm。

另一方面要合理控制出铁时间。出铁时间过长,渣铁对铁口区域的冲刷量就随之增加,且相同方向的环流量增加,容易促进象脚侵蚀的形成。出铁时间过短,一般是由于铁口过浅或者钻头使用过大,渣铁排放速度过快引起的,渣铁排放速度快,机械冲刷的强度就高,且由于此铁口渣铁排放时间过短,另一铁口的泥包结焦时间不足,泥包强度不够,在其出铁过程中泥包侵蚀快甚至会断裂,起不到足够的保护铁口区域碳砖的作用。生产实际中,根据 1 号高炉的产量控制水平,将出铁时间控制在 110~150 min 的区间,平均日出铁 次数 11~13 次,平均铁水流速≥5.5 t/min。

1.5 风口或冷却壁长期向炉内漏水

风口或冷却壁长期向炉内漏水是影响炉缸长寿的直接因素。由于环境、设计、选材、建设以及后期操作的影响,冷却壁和风口在所难免的出现破损,这时会有冷却水进入炉缸,对碳砖造成氧化,导致炉缸的异常侵蚀;同时冷却水进入炉缸,也会造成炉温下降甚至炉凉,炉缸工作异常,也会引起炉缸在特定位置的快速侵蚀。所以要避免损坏的冷却壁或者风口向炉内漏水。1 号高炉在炉役的前中期风口损坏极少,后期由于原燃料质量影响,炉缸工作变差,风口损坏变得频繁,但也需及时更换,或者改成压力较低的工业水进行冷却,避免向炉缸大量漏水。在冷却壁养护上,1 号高炉成绩也是显著,到大休前,只有 4 根冷却壁管根破损,而且也及时掐掉了漏水冷却壁的供水,安装炮弹进行冷却。

1.6 炉缸工作不活跃

炉缸工作不活跃是造成炉缸异常侵蚀的另一直接因素。炉缸内死焦堆的透气透液性直接影响了炉缸内铁水环流的强度,炉缸内死焦堆透气透液性差,造成炉缸中心堆积,铁水在炉缸边缘集聚,环流增加,造成炉缸的象脚型侵蚀。同时炉缸不活跃,容易造成气流紊乱、出铁秩序紊乱、风口损坏等情况,都是不利于炉缸长寿的。需高度重视 1 号高炉炉缸的活跃情况,主要是通过控制焦炭质量,将入炉粒度控制在 50 mm以上,要求 CSR≥65%,CRI≤25%。同时通过上下部调剂、热制度调整等积极调整炉缸状态,偶尔也采取锰矿、萤石等对炉缸堆积进行处理。

1.7 冷却制度

合理的冷却制度是保障炉缸长寿的关键因素。邯宝 1 号高炉采用软水密闭循环冷却系统。此系统除了水量消耗少、动力消耗低的优点外,还具有对冷却原料无腐蚀、结垢、氧化等,冷却可靠性高,冷却效率高;方便进行泄漏检测等,这都是有利于高炉(包括炉缸)长寿的。在水温控制上,正常使用水温 36~38 ℃,特殊情况也不超过 40 ℃。

1.8 精料制度

精料制度也是影响高炉长寿的关键因素。精料制度对高炉的各个方面的影响都很大,甚至可以说是绝对性的,高炉操作有“七分原料,三分操作”的说法。原燃料质量跟不上,就贯彻不了“高效、优质、低耗、长寿、环保”的十字方针。在对精料的把握上,除了要满足保持高炉稳定顺行的基本要求外,在保障炉缸长寿上,要注意两个方面,一是要确保焦炭的高质量,另一个是要控制好有害元素的负荷及排放。

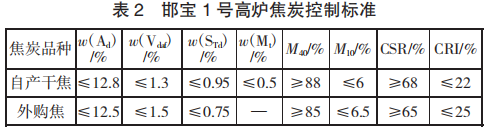

重视焦炭是因为在炉缸内存在死焦堆,死焦堆的透气透液性直接影响渣铁在炉缸里的运动状态。焦炭的质量下降,容易引起炉缸工作失常,风口损坏几率增加,渣铁环流强度升高,炉缸碳砖侵蚀加剧。在日常原燃料管理上,要格外重视焦炭的冷热强度,即热反应性,防止碎焦炭或者焦粉在炉缸的大量堆积。表 2为 1 号高炉焦炭指标的内控标准。

有害元素对高炉炉缸碳砖的不利影响已经得到了广泛的关注及研究,尤其是碱金属及锌对炉缸的危害。碱金属及锌还原并在高温区气化后能够渗透进炉缸碳砖缝隙,随后产生体积膨胀引起碳砖破坏,最关键的是碱金属及锌在炉内炉外存在循环富集的现象,导致危害不断加剧。1 号高炉在第一代炉龄中出现过风口二套大量上翘的情况,休风时有银白色液体(分析主要成分为锌元素)流出,可见锌对 1 号高炉炉缸长寿的不利影响比较突出。故而,减少碱金属及锌的入炉负荷,提高高炉的排碱率、排锌率是提高炉缸寿命的有效手段。降低碱金属的循环富集的措施主要是控制炉温,降低碱度,提高渣中的 MgO 含量,同时减少烧结矿混匀料中炉前除尘灰的比例。控制锌的循环富集危害的措施是提高料柱透气性,控制顶温下限,减少烧结矿混匀料中瓦斯灰、瓦斯泥的配比。

1.9 维护操作不及时

维护操作不及时是影响炉缸长寿另一主要因素。在炉缸的维护操作上,主要对 1 号高炉做了两个方面的工作:一是贯穿整个炉役前中后期的灌浆。及时封填炉缸耐材与冷却壁、冷却壁与炉壳等处出现的间隙,防止高温气体在间隙间流动,造成炉缸碳砖的破损。二是在炉役后期使用钛矿护炉,主要是使用含钛烧结矿和含钛球团矿以及使用含钛炮泥,在炉缸生成高熔点的 TiC、TiN、Ti(CN),与铁水中析出的石墨碳等形成黏稠物,凝结在炉缸侵蚀严重的部位,从而阻止这些部位的进一步侵蚀。1 号高炉后期钛矿护炉期间,铁水中 w(Ti)在 0.1%~0.13%。

2 结论

1)高炉的炉缸长寿是一个系统工作,要贯穿高炉从设计建造到大休的整个过程。

2)高炉炉缸的设计建设、烘炉开炉工作对高炉炉缸长寿起先天决定性作用。

3)要重视高炉的日常操作,要保持高炉长期的稳定顺行,并不断地优化布料制度、热制度、冷却制度、送风制度,才能保证高炉炉缸长寿。

4)对炉缸进行在线维护能够有效提高高炉炉缸寿命。