陈林权 1 ,张思维 2

(1. 南京 建邺区,210019 2 唐山瑞丰钢铁(集团)有限公司,河北 唐山 063303)

摘要:本文通过某厂 150t 转炉的改造项目,论述了转炉出钢视线、炉口的型式、托圈、倾动力矩、剩余力矩、倾动速度、炉体支撑方式、耳轴位置等主要参数对转炉炉型优化设计的影响;并通过最终的核算证明了各种参数选择的安全性、合理性、经济性,为 150t 转炉的设计和改造提供一些有益的参考经验。实践结果表明:(1)吨钢成本降低近~50 元/t;(2)下渣厚度减少了 120mm,冶炼周期缩短 3.3min;(3)转炉炉型选择是合理的,即炉容比显著增加,由 0.93m3 /t 提高到 1.01m3 /t,更加适合中磷铁水的冶炼,减少了转炉冶炼过程中溢渣和喷溅可能性,钢铁料消耗降低,运行成本降低;(4)转炉倾动全过程中,为全正力矩,符合国家的炼钢安全规范;(5)有利于炉后摇炉室观察出钢钢流和加铁合金情况,生产更加安全;(6)转炉最大出钢量由 158t 提高到 170t 情况下,转炉电机容量维持不变,减少了备品备件的数量;(7)转炉平均出钢量由 150t 增加到 165t,实现 2 座转炉与 2 台连铸机的配合,减少 1 座转炉和劳动定员;(8)转炉倾动速度由 0~0.76rpm 增加到 0.15~1.5rpm,缩短了辅助作业时间,提高转炉生产效率;(9)转炉的最佳耳轴位置=4715mm,即在炉口粘渣 15t 的情况下,能够保证转炉倾动过程为全正力矩;且剩余力矩很小,运行成本低。

关键字:转炉;炉型;优化设计

1 前言

某钢厂现有 3 套脱硫装置、3 座 150t 复吹转炉、3 座 LF 钢包炉、2 座 RH 真空炉、2 台板坯连铸机,年产合格连铸坯 350 万 t。

原 1#、2#转炉是二手设备,70 年代初设计,技术落后,存在着以下问题:

(1)随着国家标准的升级,原转炉按正负正力矩设计的,不符合新的国家安全标准[1],即《炼钢安全规程》(AQ2001—2018);

(2)转炉采用上支撑方式,挡渣板角度小,出钢看不到钢流和加铁合金,存在安全隐患;

(3)转炉采用水冷炉口,使用过程中,容易开裂漏水,引起安全事故;

(4)铁水含 P 较高,渣料用量大,炉容比偏小,容易溢渣和喷溅;

(5)托圈采用水冷托圈,使用过程中,进出水管容易受活动烟罩积渣的掉落,砸坏,漏水;另外,托圈上的检修人口,受交变应力的影响,容易造成漏水;引起安全事故;

(6)采用挡渣棒挡渣出钢,只能挡后期渣,不利于冶炼含磷低的品种钢;

(7)转炉最大倾动速度慢,只有 0.76r/min,冶炼周期长,热效率低;

(8)转炉平均出钢量偏小,不能实现炉机配合,生产成本较高;

(9)转炉炉口直径偏小,不利于加废钢;

(10)转炉复吹效果差,终点碳氧浓度积大,终点氧含量高,钢铁料、铁合金消耗高。

因此转炉急需进行安全整改和优化,以提高安全性,减少溢渣和喷溅,实现炉机配合,降低生产成本。

2 改造方案

改造方案有 3 种选择:(1)方案 1:采用 3#转炉炉型;(2)方案 2:采用集团公司内二手设备;(3)方案 3:重新设计。

2.1 炉型的选择

炉型的选择应考虑:

(1)运行成本低;

(2)在满足安全的情况下,倾动力矩小,电机容量小,降低投资;

(3)适合氧枪喷吹的特性,有利炉液与渣料的混合,进行脱磷、脱硫;

(4)提高转炉寿命,减少耐材消耗;即吹炼过程中,即不冲刷炉底,也不冲刷炉壁;

(5)炉口直径要合适,有利于加废钢、兑铁水;

(6)挡渣板的角度和范围要合适,在出钢过程中,可观测出钢钢流和加铁合金情况;

(7)炉壳重量轻,以降低投资;即在等应力原则下,合理选择炉帽、炉身、炉底钢板厚度;

(8)转炉的高宽比要合适,以保证转炉的炉容比;即要减少溢渣,又可减少倾动力矩;

(9)耳轴位置要选合适;

(10)出钢口直径、长度需要选择合适,即要减少出钢时,漏渣到托圈上,又要保证出钢时间。

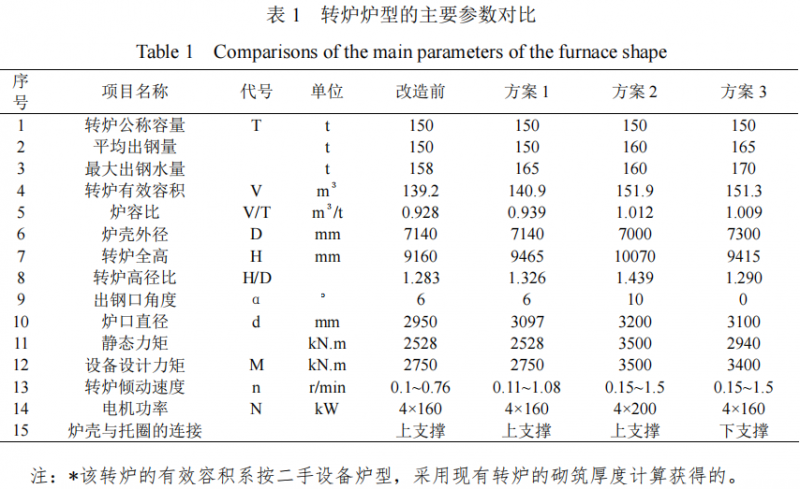

根据客户意见有三种炉型可以选择,其主要参数见比较表 1。

2.1.1 选择方案 3 的特点

(1)炉容比大,有利于含磷较高的铁水冶炼,转炉溢渣和喷溅减少[2] [3];

(2)转炉高宽比较小,倾动力矩小,运行成本低;

(3)转炉炉口尺寸较大,有利于加废钢;

(4)转炉出钢口夹角为 0 度,出钢长度短,寿命长;钢流短,钢水二次氧化小,二次涡旋小,下渣量小[2] [3];

(6)所需的倾动电机容量小,投资节省,备件成本低;

(7)转炉倾动速度快,有利于缩短辅助作业时间,提高转炉生产效率;

(8)可以实现 2 座转炉与 2 台连铸机的配合,减少 1 座转炉的劳动定员。

2.1.2 选择方案 2 的特点

(1)虽然二手设备也能满足要求,节省转炉设备投资;

(2)瘦长型转炉,运行成本高;

(3)由于炉壳高度较高,出钢轨道需要下降 605mm,施工周期长;

(4)由于轨道需要下降,工艺流程不顺;

(5)转炉倾动电机容量大,运行成本高;

(6)改造工期长,对现有生产影响较大,改造成本高。

2.1.3 选择方案 1 的特点

(1)3#转炉,由于设计较早,技术落后;

(2)按照新的国家安全规范,已经不符合安全要求

(3)转炉采用下支撑,炉帽容易积渣;

(4)出钢过程中,无法观测钢流和加合金;

(5)采用水冷托圈和水冷炉口,存在安全隐患。

根据上表数据对比,确定转炉炉型采用方案 3。

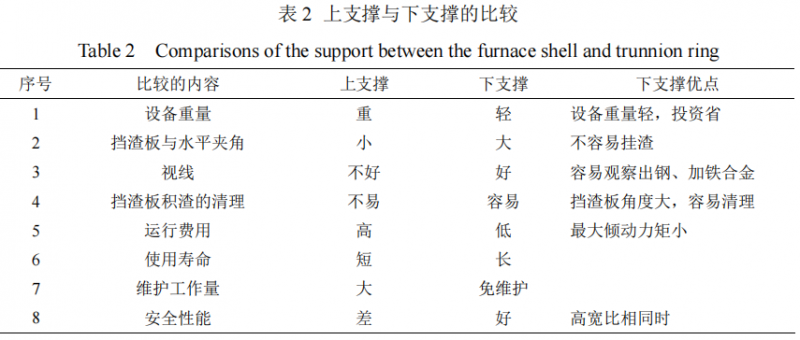

2.2 转炉支撑方式

上支撑是上世纪从日本引进的;下支撑是本世纪初从奥钢联引进的,而且市场份额逐年增加。其优缺点见表 2:

鉴于下支撑方式优点众多,因此确定转炉改造采用下支撑。

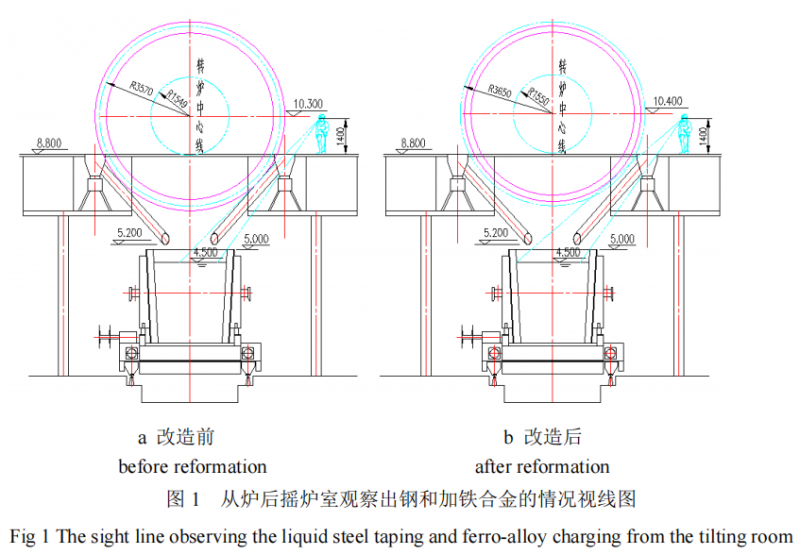

2.3 出钢时的视线

转炉整改后,转炉炉壳与托圈由上支撑改成了下支撑方式,挡渣板与水平方向的夹角由<45°变成了 51.8°。转炉出钢时,从炉后摇炉室可以观察到出钢和加铁合金的情况。具体见图 1。

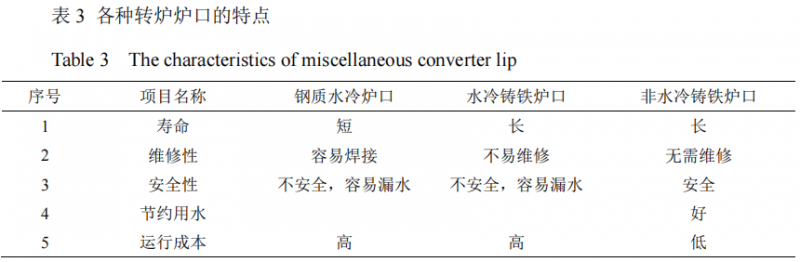

2.4 炉口的选择

炉口的选择有:(1)钢质水冷炉口;(2)水冷铸铁炉口;(3)非水冷铸造炉口。它们的优缺点如下表 3:

津西 2 座 180t 转炉、河北安丰 2 座 180t 转炉、河北邯郸 3 座 100t 转炉、江苏沙钢 6 座 180t 转炉、沙钢 3 座 120t 转炉采用了非水冷炉口。

改造前,转炉采用水冷炉口,使用过程中,容易开裂漏水,水存集在渣坑中。

如果发生溢渣,容易引起爆炸,发生安全事故。因此,根据表 3 的比较和国内生产实践情况,决定采用非水冷炉口。

2.5 托圈

托圈的选择有水冷托圈和非水冷托圈两种。

水冷托圈使用过程中,进出水管容易受活动烟罩积渣的掉落,砸坏,漏水;另外,托圈上的检修人口,受交变应力的影响,容易造成漏水;引起安全事故。

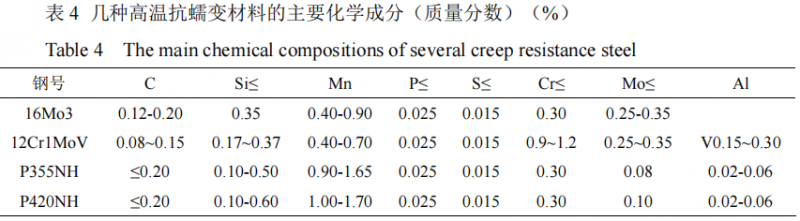

使用非水冷托圈,由于没有水冷,不存在漏水,引发安全事故;而且节约用水。但托圈材质需要提高,特别是要选择高温抗蠕变材料。通常采用 16Mo3(12Cr1MoV),其高温蠕变温度在 500℃以上。几种高温抗蠕变材料的化学成分见表 4。

2008 年开始,沙钢 6 座 180t 转炉,3 座 120t 转炉陆续投产,采用非水冷托圈;2020 年宝德德盛 2 座 150t 转炉,太钢 2006 年 3 座 180t 转炉也采用了非水冷托圈。

采用非水冷托圈,节省了冷却水量,减少了因漏水造成的安全事故发生。降低了运行成本,但托圈的设备投资增加 20~25 万元。

2.6 挡渣出钢方式的选择

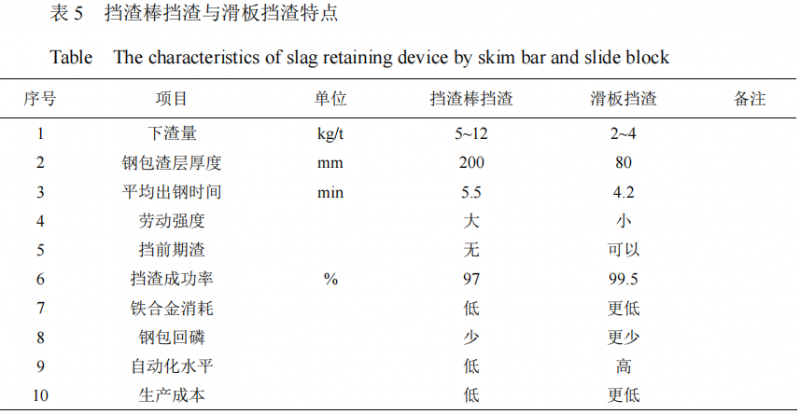

转炉出钢通常采用挡渣棒挡渣和滑板挡渣两种出钢方式;挡渣棒挡渣与滑板挡渣的特点见表 5。

随着公司高附加值钢种增加和品质质量要求的提高,因此对出钢质量的要求也越来越高,目前的挡渣出钢方式无法满足生产需求:即挡前期渣,又挡后期渣,以减少转炉出钢过程中的下渣量,减少回磷,降低铁合金消耗和工人的劳动强度,提高挡渣成功率和自动化水平,有利于钢包炉的精炼,降低冶炼成本。为此,决定采用红外检测、液压滑板挡渣出钢方式。

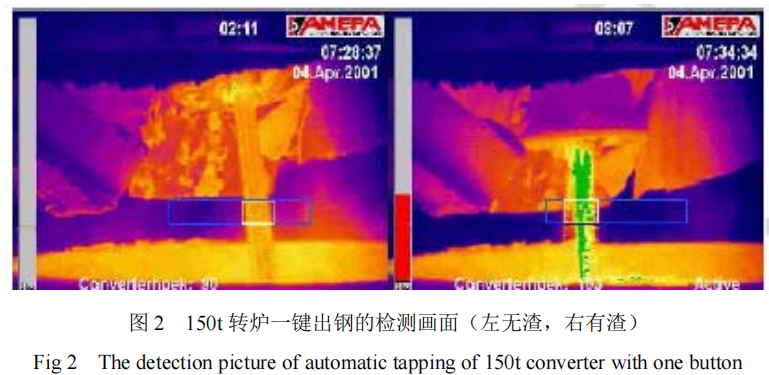

150t 转炉一键自动出钢的检测画面见附图 2。

2.7 转炉倾动系统

原转炉采用的是二手设备,最大倾动速度慢,只有 0.76r/min,冶炼周期长,热效率低。改造后,转炉的最大倾动速度达到 1.5r/min,显著缩短了辅助时间;同时,为了减少倾动设备磨损,还采取如下措施:

(1)利用检测倾动设备的电流、电压和转矩值曲线,调整电压、电流曲线的斜率,实现机械同步,减少倾动设备的磨损,延长机械寿命、保证转炉倾动的平稳;

(2)实际电流、电压和转矩值实际输出值与计算值力矩对比,判断转炉炉口粘渣量,利用轻故障、中故障、重大故障信号及时提醒摇炉工;

(3)利用电机输出电流、电压和转矩实际输出值,判断抱闸松紧;抱闸松了,电机处在发电状态;否则电机抱闸正常;

(4)还可以利用每台电机的输出转矩,实现倾动电机电流、电压的实时调谐;

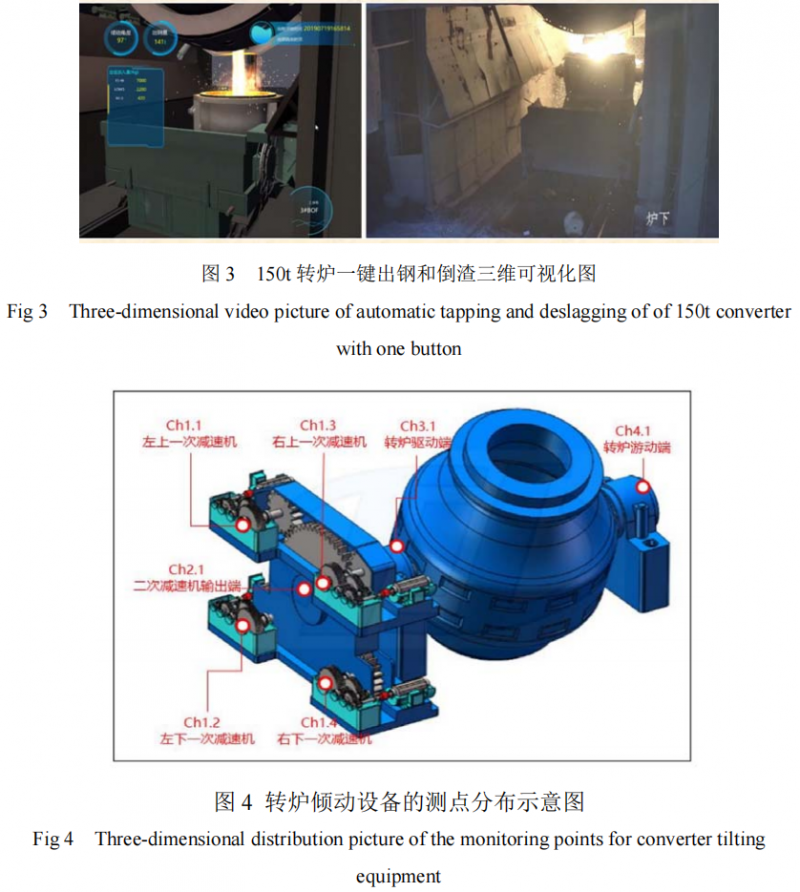

(5)采用数据孪生技术,实现自动摇炉出钢、出渣,并可视化,见图 3;

(6)设置了健康检查(应力波检测),减少维护工作量,见图 4。

2.8 预选耳轴位置

2.8.1 预选耳轴位置选择的原则

预选耳轴位置的条件:

(1)能保证转炉倾动时,安全可靠;

(2)倾动机械系统设计的经济合理,运行成本低;

(3)转炉设备设计完成以后,尽量小的图纸修改工作量。

根 据 " 《炼钢安全规程》 (AQ2001-2018)" 和 " 《炼钢工程设计规范》(GB50439-2015)"的要求,新设计的 200t 以下的转炉,必须采用全正力矩[1][4]。

全正力矩可以保证转炉在倾动设备发生故障时,炉体能够返回(如出钢过程中停电、抱闸失灵或齿轮轴断裂状况),不至于造成严重事故。

不过采用全正力矩时,也应寻求合适的力矩值,以使采用全正力矩时的电机容量和倾动机械都能得到经济使用,否则剩余力矩过大,将使整个力矩相应提高,使倾动机械设计不合理,而且运行成本增加。

2.8.2 预选耳轴位置 h

根据经验,预选的耳轴位置一般按下列公式确定。

(1)炉壳与托圈的连接采用三点球面螺栓、上支撑连接的,按公式(1)计算:

h=H/2+150~200 (1)

h-预选耳轴位置,即转炉炉底到耳轴中心的距离,mm;

H-转炉全高,mm。

(2)炉壳与托圈的连接采用三点下支撑连接的,按公式(2)计算

h=H/2+0~50 (2)

由于转炉采用的是下支撑方式、全高为 9415,因此计算的预选耳轴位置为4707.5~4757.5mm。综合现有的工况条件:耳轴标高、转炉旋转半径、转炉最低点到钢包上口的安全距离、活动烟罩升降行程等因素,最后确定耳轴位置4715mm。

2.8.3 合理剩余力矩的确定

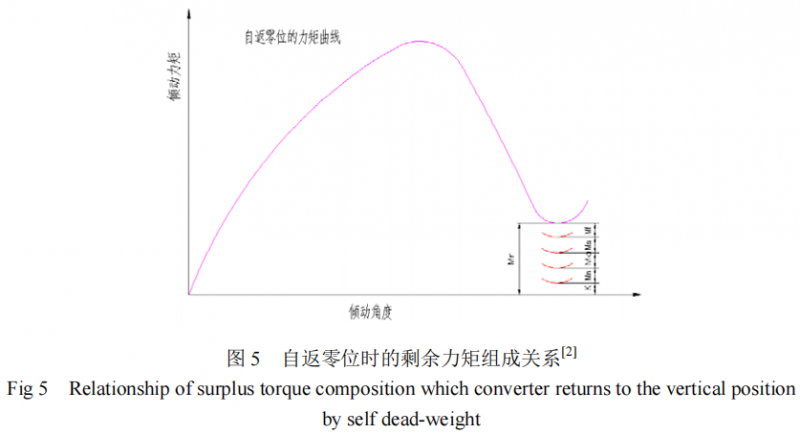

按剩余力矩能够达到转炉自返零位原则考虑,即转炉在停电、抱闸失灵的情况下,转炉可以利用自重返回垂直位置。自返零位时的剩余力矩组成关系如图 5所示。

剩余力矩按公式(3)计算

Mr=(Mf+Ms+Ma+Mn)×K[2] (3)

式中: Mr -剩余力矩,kN.m;

Mf -摩擦力矩,kN.m;

Ms -炉口粘渣力矩,kN.m;

Ma -安装误差力矩,kN.m;

Mn -带动齿轮运行所需要的力矩,kN.m;

K -预留力矩系数。

(1)摩擦力矩 Mf

摩擦力矩按公式(4)计算。

Mf= (Gk+Gye+Gtou+Gx)μd/2 (4)

式中: Gk 空炉重量,t Gye 铁水重量(包括渣液重量),t; Gtou 耳轴托圈重量,t; Gx 悬挂齿轮重量,t; μ 摩擦系数; d 摩擦力臂,取轴承滚珠的内外套圈的平均值。

(2)炉口粘渣力矩 Ms

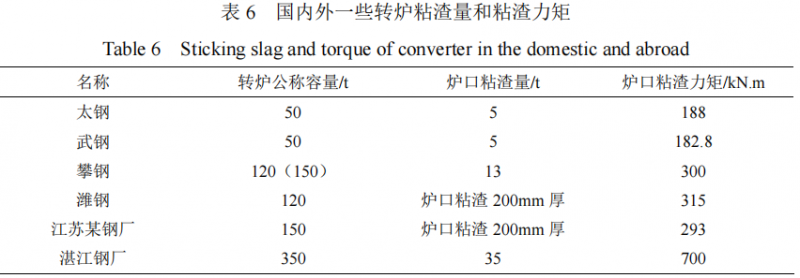

炉口粘渣力矩是较大的,采用水冷炉口时会好一些,但仍存在。国内外一些转炉粘渣量和粘渣力矩见表 6。

炉口粘渣一般可以按转炉公称容量的 10%考虑或按炉口上部粘渣厚度200~300mm 来计算是适宜的[2]。

(3)安装误差力矩 Ma

安装误差力矩一般只占最大力矩的 3~5%左右,设计按耳轴位置误差5~10mm 考虑。

(4)带动齿轮所需要的力矩 Mn

Mn 一般较小,而且计算复杂,因此一般不考虑。

(5)转炉自返的条件

转炉自返的条件是在克服了摩擦力矩、粘渣力矩、安装误差、带动齿轮转动的力矩后,仍有富裕;即满足下列条件。

Mr > (Mf+Ms+Ma+Mn)×K

K - 预留力矩系数,一般可取 1.1~1.2。

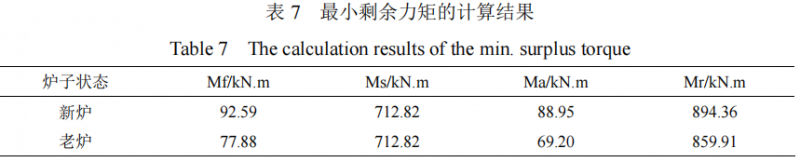

2.8.4 最小剩余力矩计算

Mr = (Mf+Ms+Ma+Mn)×K

因是老车间改造项目,受吊车起重量的限制,不考虑预留,所以取 K=1.0,其计算结果如表 7。

在转炉倾动机械设计时,均设有制动器。我国转炉多采用弹簧电磁铁的制动器,当转炉倾动停电时,由于抱闸制动,炉子将固定在停电位置。这样自返零位是不可能的。因此采用自返零位的剩余力矩时,需要人工松开抱闸(气动松闸),使转炉自返零位。

3 实践

转炉改造完成后,带来如下效果:

(1)吨钢成本降低近 50 元/t;

(2)采用一键自动出钢技术,每班节省人工 2 人;

(3)转炉冷却水由 150t/h 下降至 50t/h;

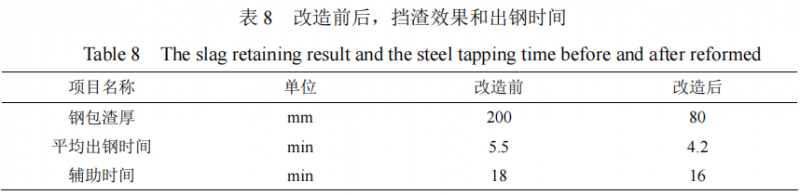

(4)挡渣效果及冶炼周期缩短见表 8。

从上表可以看出,下渣厚度减少了 120mm,冶炼周期平均缩短 3.3min。

4 结论

根据上述计算及分析得出如下结论:

(1)吨钢成本降低近~50 元/t;

(2)下渣厚度减少了 120mm,冶炼周期缩短 3.3min。

(3)转炉炉型选择是合理的,主要体现在炉容比显著增加,由 0.93m3 /t 提高到 1.01m3 /t,更加适合中磷铁水的冶炼,减少了转炉冶炼过程中溢渣和喷溅可能性,钢铁料消耗降低,运行成本降低;

(4)新的转炉炉型在转炉倾动过程中,为全正力矩,符合国家的《炼钢安全规范》AQ2001—2018;

(5)新的转炉炉型有利于操作工从炉后摇炉室观察出钢钢流和加铁合金情况,生产更加安全;

(6)在最大出钢量由 158t 提高到 170t 情况下,转炉电机容量维持不变,减少了备品备件的数量;

(7)转炉平均出钢量由 150t 增加到 165t,可以实现 2 座转炉与 2 台连铸机的配合,减少 1 座转炉和劳动定员,降低运行成本;

(8)转炉倾动速度由 0~0.76rpm 增加到 0.15~1.5rpm,有利于缩短辅助作业时间,提高转炉生产效率。

(9)转炉的最佳耳轴位置=4715mm,即在炉口粘渣 15t 的情况下,能够保证转炉倾动过程为全正力矩;且剩余力矩很小,运行成本低。

[参考文献]

[1] 炼钢安全规程 AQ2001—2018,2018-05-22

[2] 冯聚和,炼钢设计原理,化学工业出版社, 2005.8

[3] 炼钢设计参考资料,西安冶金建筑学院,1981.5

[4] 炼钢工程设计规范 GB50439-2015,2015.4.8